管系环焊缝射线检测透照次数计算

郭大洲 张标 董雪 彭绿高 徐文涛

摘 要:本文讨论了ASME V和CB/T3558两个标准的相关条款,并根据工件规格及X射线机曝光曲线,计算出管系环向对接焊缝符合ASME V标准要求的一次透照长度,为现场实际操作提供参考,提高射线检测工作效率。

关键词:黑度范围;有效长度;环缝检测

中图分类号:U671.8 文献标识码:A

Calculation of Penetrate Times for Piping

Weld Radiographic Testing

GUO Dazhou, ZHANG Biao, DONG Xue, PENG Lvgao, XU Wentao

( CSSC Huangpu Wenchong Shipbuilding Co., LTD., Guangzhou 511462 )

Abstract: This paper discusses about the relevant clauses of ASME V and CB/T3558, and use workpiece specifications and X-ray exposure curve to calculate the effective length of circumferential butt weld in accordance with ASME V standard. This parameter can provide reference for the actual operation. The calculation of the maximum effective length can improve the efficiency of X-ray detection.

Key words: film density range; effective length; circumferential weld test

1 前言

我司承建的某海洋石油鉆井平台,冲桩管系有大量的环向对接接头环焊缝需要进行100%射线照相检测。该系统管系焊缝采用氩弧焊,焊缝余高约2 mm,按照产品技术规格书相关条款要求,管系焊缝的射线检测需满足美国ASME锅炉及压力容器 V无损检测的相关要求。

ASME V规范要求通过计算,确定一次透照长度。本文讨论ASME V规范计算管系对接焊缝确定一次透照有效长度的方法,以及对该标准此项要求的理解。

2 透照方法和一次透照长度

在管系焊缝射线照相检测工作中,首先需要确定透照方法。选择透照方法,需要考虑透照灵敏度、缺陷检出特点、透照厚度差、横向裂纹检出角、一次透照长度、操作方便性、检测对象及探伤设备的具体情况。其中,采用单壁透照方法效果最佳,但由于管系直径较小,很多焊缝无法在管子内壁进行胶片布置,故一般采用双壁透照。按照标准要求,一般直径100 mm以下的管系,环向对接焊缝采用双壁双影法,100 mm以上的管系采用双壁单影法,最好使用单壁透照。根据我公司产品特点,以规格为直径114 mm、壁厚10 mm的管子居多,且无法在管内布置胶片,所以主要采用双壁单影法进行透照。

其次,需要确定一次透照长度才能确定检测次数。一次透照长度是指焊缝射线检测照片一次透照的有效检验长度[1],对照相质量和工作效率同时产生影响。显然,一次透照长度大可以提高检测效率,但在大多数情况下,透照厚度比和横向裂纹检出角随着透照长度的增大而增大,这对射线照相质量是不利的。

按照ASME V规范要求及实际情况,我们确定使用双壁单影法进行透照。在确定透照次数时,根据ASME V规范射线检测的要求,如果孔型像质计的本体黑度或线型像质计的黑度在规定的范围内,被检区的任一处黑度变化与他们相比超出的-15%~30%时,则每个超差区域或几个超差区域应另加一个像质计并重新拍片[2],所以一次透照长度需要根据上述要求确定。

ASME V规范对一次透照长度的要求,与常规船舶所使用的《CB/T3558-2011船舶钢焊缝射线检测工艺和质量分级》的要求不同,后者对双壁单影法是通过对透照厚度比K值提出限制要求,依次来计算管系焊缝一次透照长度,两标准的要求差异较大。

3 CB/T3558-2011标准计算方法

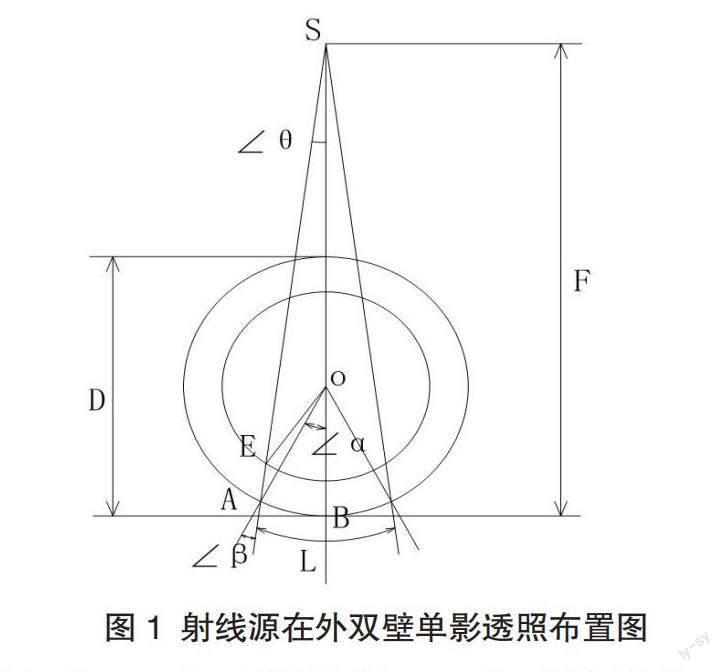

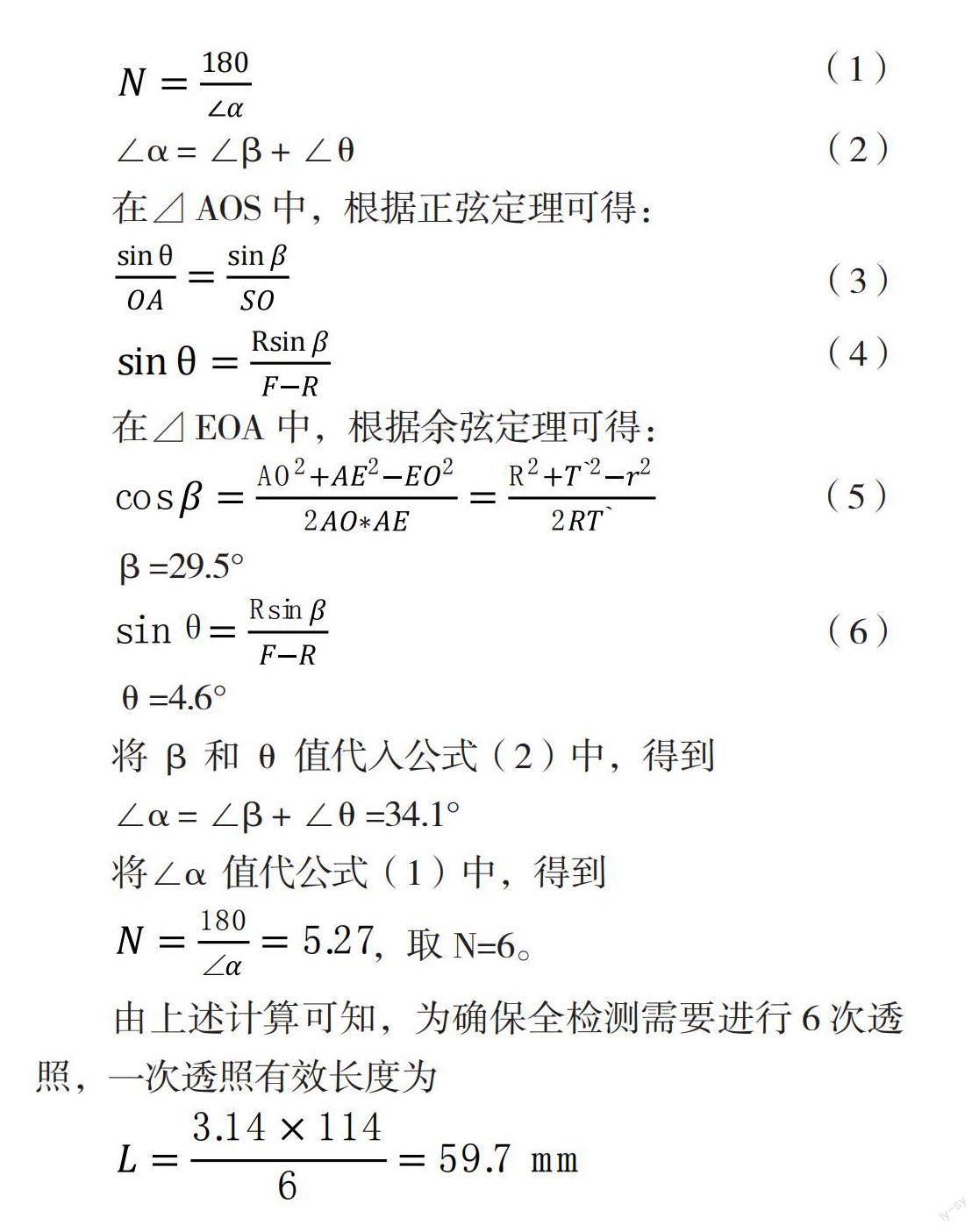

按照CB/T3558-2011标准的B级检测要求,以直径114 mm、壁厚10 mm的管对接焊缝为例,射线源在外双壁单影透照的布置图,见图1所示。

图1中:S表示射线源;D表示管外径; O表示管中心;F表示焦距;OE表示管内径 OA;OB表示管外径;∠α表示射线束与OA相交后形成的圆心角;∠β表示射线束与OA相交后形成的外角;∠θ表示射线束的扩散角。

3.1 透照厚度比K

根据CB/T3558-2011标准,要求B级检测对于管径大于100 mm~400 mm的环向焊接接头透照厚度比K≤1.2 [3];对焊缝横向缺陷检测有更高的要求,可以适当减少K值,减少K值会导致透照次数N增加,故需要结合实际情况进行选择。

3.2 透照次数N

已知:管外径D =114 mm、管壁厚 T = 10 mm、AE=12、 AO=R=57、EO=r=47、焦距 F=700 mm,计算透照次数N和一次透照有效长度L:

在⊿AOS中,根据正弦定理可得:

在⊿EOA中,根据余弦定理可得:

将β 和 θ值代入公式(2)中,得到

∠α=∠β+∠θ=34.1°

将∠α 值代公式(1)中,得到

由上述计算可知,为确保全检测需要进行6次透照,一次透照有效长度为

4 ASME V规范计算方法

引起管焊缝底片黑度变化的原因,主要是管子工件透照截面上不同位置的透照厚度不同,黑度最大的位置为射线束与工件垂直的位置,在底片上由中心向两侧黑度逐渐下降,按标准要求,单片黑度必须达到1.8~4.0。

假设:透照区黑度最小值为Dmin、像质计可见丝号所在位置黑度为DIQI、允许的最大黑度值为Dmax,其在管子的截面上對应的位置分别是A、O、B点,见表1和图2所示。

图2中:A、O、B点,表示射线束与管外径的焦点;

B点位置因透照厚度最小,为工件中对应底片黑度值最大的位置;从B点向两侧黑度开始下降,假定B点在底片上的黑度为3.0,那么A点在底片上的黑度需要达到1.96以上才能满足要求。

在所设点的黑度区间通过计算得到AB点的长度乘以2,就可计算出一次透照长度,从而计算出需要拍片的次数;计算出OB值,就可确定像质计摆放的位置。

4.1 A、O点黑度值对应透照厚度计算

4.1.1曝光曲线修正

已知B点黑度值Dmax=2.75、透照厚度TB=22 mm,先使用X射线机曝光曲线(见图3),实际焦距为700 mm,胶片与曝光曲线相同为锐珂AA400型胶片,通过查找胶片说明书和特性曲线,可知胶片为非增感型胶片,在特性曲线直线部分的反差系数(梯度值)为4.7。

由于曝光曲线制作的黑度为D0=2.5,根据曝光曲线,电压在180 kV时透照厚度TB 对应的曝光量EB=16.5 mA?min;若使黑度提升至Dmax=3,则需要对曝光量进行修正,修正后的曝光量为E修,胶片特性曲线黑度1.5~4.0部分近似为直线部分,则可得到:

D=GLgE+C (7)

D0=GLgEB+C (8)

Dmax=GLgE修+C (9)

E修=1.28E0=21.08 mA·min

所以电压为180 kV时,曝光量为E修=21.08 mA·min,工件上B点黑度达到3.0。

4.1.2 A、O点对应透照厚度计算

在曝光曲线上,假设已知工件上A点厚度TA达到黑度2.5需要的曝光量为EA,假设AA400类型的胶片特性曲线上黑度2.5对应的曝光量为H2.5,使用电压200 kV、曝光量E修=19.78 m A?min对工件A点位置进行透照,那么相对于透照厚度TA位置黑度达到2.5的曝光量是E修/EA倍。

因特性曲线上的曝光量H和实际曝光量E之间存在一定的倍数关系:

同一电压下,一般认为上试中的k为常数,所以透照厚度T_A位置胶片实际接受到的曝光量为:

HA=H2.5×E修/ EA (11)

因胶片特性曲线黑度值与曝光量在一定范围是线性关系,将 D=GLgH+C 相关参数代入可得:

查曝光曲线可知,在200 kV电压下,EA对应的TA位置透照厚度值为26.09 mm。也就是说,当电压200 kV、焦距700 mm时,曝光量为21.08 mA·min。进行透照时,会得到工件B点(透照厚度TB=22 mm)在底片上对应的黑度为3,工件A点(透照厚度TA=26.09 mm)对应的黑度为1.96。

利用上述相同的方式,计算出像质计摆放位置对应的透照厚度TO=24.66 mm。

4.2 AB、OB长度计算

由上面的计算知道透照厚度TA=26.09 mm,该工件直径为D=114 mm、板厚T=10 mm、焊缝余高2 mm,需要计算AB的长度确定一次透照有效长度L。

图中F表示射线源; D表示管中心;H、A表示射线束与管外径的焦点;C、G表示射线束与管外径的焦点;E表示为官中心与射线束垂直点。

如图4所示:HD=AD=57 mm,GD=DC=47 mm,?HDA、?GDC是等腰三角形,?HDG、?CDA是全等三角形,因此可以得到:

因 CD=47 mm,DA=57 mm,通过余弦定理可以得到:

CD2=CA2+AD2-2CA×AD×cos∠CAD

cos∠CAD=0.863

∠CAD=∠FAD=30.37°

在三角形?FAD,已知FD=700-DB=643 mm,通过正弦定理可以得到:

4.3 验证及应用

4.3.1 验证情况

按照以上计算,对现场焊缝进行透照,通过测量:A点焊缝黑度为2.31,B 点黑度为3.21,0点黑度为2.52,可以满足标准的相关要求。

4.3.2 存在误差分析

由于按照本文所述的计算步骤较多,任意一个环节存在的误差都会对结果产生影响,如工件的尺寸误差、曝光曲线的误差、人为测量的误差、显影条件的变化、透照布置的误差等,都会造成实际底片与预估底片黑度存在误差,另外散射线对底片的黑度也会造成一定的影响。

4.3.3 EXCEL计算器

为了更好的解决实际操作计算较为繁琐的问题,将上述计算过程整理到EXCEL表格中,可以实现自动计算。

4.4 对黑度范围的理解

4.4.1 控制黑度范围实际上控制了一次透照范围

在同一参数下,底片上黑度变化实际上是反映了工件透照厚度的变化,按照本文的工件规格,0.85DIQI位置对应的透照厚度及1.3 DIQI位置对应的透照厚度比值为1.205,与CB/T3558-2011对管系环焊缝透照厚度比的要求基本相近。

4.4.2 一次透照范围与射线能量、胶片类型有关

对于同一工件,在焦距不变的情况,黑度范围会随着射线能力及胶片类型发生变化,在不考虑散射线的情况可以得到黑度差为ΔD=-0.434μGΔT。当X射线机参数不变的情况,所需的黑度范围一定时,胶片梯度增大,透照厚度减少,进一步影响有效透照长度减少。但梯度高的底片可以提高对比度,对提高检测灵敏度有所帮助,在选择胶片类型时,应按照标准的有关要求进行。

当胶片类型不变的情况,提高射线能量使射线衰减系数减少,可以增加黑度变化的范围。但需要注意的是,管電压过大会造成底片质量下降,选择管电压参数应不超过标准中允许的最高管电压要求,以免造成底片清晰度下降,影响检测结果。

暗室处理时间、温度、活性、搅动,对梯度值也会生产一定的影响,不同的暗室处理条件会使同一工件在相同参数下得到底片黑度范围不同,在实际工作中显影条件应按照药液的说明书要求进行,显影时间控制在4~6 min、温度控制在18~20 ℃为宜,显影张数达到一定数量时注意更换显影液。

4.4.3 像质计IQI处的黑度对黑度范围有一定影响

黑度有效范围为0.85 D~1.3 DIQI,允许的最大黑度差为 0.45 DIQI 。可以看出,随着DIQI增加允许的黑度范围也增加,标准中允许最大的黑度值为4.0,最小黑度为1.8。黑度范围计算,见表2。

如上所述,在其他条件不变的情况,当Dmax=3.5时,一次透照长度为68 mm,所以适当提高底片黑度,有利于扩大检测范围。

在射线照相应用范围内,非增感型胶片梯度G值随黑度D的增大而增大,所以提高底片的黑度也可以提高对比度,进而提高检测的灵敏度。

随着黑度范围值的增加,透照厚度比也随之变大,导致评定区边缘位置的裂纹类缺陷检出受到影响。

5 小结

按CB/T358-2011标准计算双壁单影一次透照有效长度,是通过控制透照厚度比控制透照有效长度;查询其它标准(如GB/T-3323或NB/T-47013),通过简单计算可以得出透照次数,结合起来使用可方便现场检测。在实际检测工作中,需要在工件上放置搭接标记,才可以在底片上得到确切的评定区域。

按ASME V标准计算双壁单影一次透照有效长度较为繁琐,虽然可以通过建立EXCEL表方便计算,但在实际检测时操作不够方便。在实际检测过程中,不需要在工件上放置搭接标记,可以通过底片自身的深度确定有效评定范围。

按本文所述的方法,根据工件规格及X射线机曝光曲线,可以计算出管环向对接焊缝符合ASME V规范要求的一次透照长度,虽然计算结果的准确性会受到实际检测中各环节存在误差的影响,但能够为现场实际操作提供参考。后续工作要继续寻求更优化的解决方案,在确保检测质量的前提下,提高射线检测工作效率。

参考文献

[1] 强天鹏. 射线检测[M].北京:中国劳动社会保障出版社, 2007.

[2] ASME锅炉及压力容器委员会无损检查委员会. 锅炉及压力容器 V无损检测[S] . 2013.

[3] CB/T3558-2011船舶钢焊缝射线检测工艺和质量分级[S] . 中华人民共和国工业和信息化部, 2011.