德胜烧结生产优化措施

刘龙海,杨百顺,杨琦鑫,柳 浩,孟 飞

(四川德胜集团钒钛有限公司,四川 乐山 614900)

中国的钢铁工业是以焦化、烧结造块、高炉炼铁、转炉炼钢为主的长流程,2021年我国钢铁产量达到10.33亿吨,高炉作为目前世界上单体容积最大、配套最成熟、寿命最长,冶炼效率最高的炼铁设备,在长时间内仍会居于主导地位[1]。我国高炉含铁炉料烧结矿占比为70%左右,烧结矿承担着提供优质炉料的作用[2,3]。

生石灰作为烧结矿生产的常用熔剂,能强化混合制粒效果,提高制粒小球的强度,改善原始混合料的透气性;活性度高的生石灰能提高混合料的初始温度;调整烧结矿碱度,改善烧结矿矿相组成的作用,同时提高烧结矿质量[4-8]。

焦粉是铁矿烧结的主要燃料,其粒度是影响焦粉燃烧特性的重要因素,一些学者通过调控焦粉粒度的组成,实现了烧结矿强度、冶金性能等指标的优化[10-14]。

厚料层烧结作为20世纪80年代发展起来的烧结技术,普遍认为厚料层能改善烧结矿质量,提高烧结矿强度,优化冶金性能并降低固体燃耗,行业较先进的企业已经取得厚料层烧结良好效果[15-17]。

为了提升烧结矿的质量,德胜集团烧结厂测量了在不同自产灰和外购灰的配比条件下的活性度,并研究了生石灰活性度、焦粉粒度和不同料层厚度对烧结矿性能的影响研究,达到为德胜集团生产烧结矿提供理论指导作用和降低烧结能耗的作用。

1 试验

1.1 试验原料

本试验所用矿料、燃料、自产生石灰和外购生石灰均由德胜集团烧结厂提供,原料的化学成分见表1。

表1 原料化学成分 单位:%

1.2 试验部分

1.2.1 生石灰活性度检测

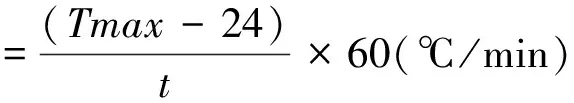

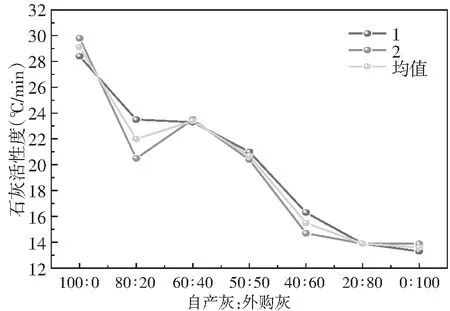

生石灰质量的优劣常采用“活性度”来衡量,活性度体现了石灰与其它物质的反应能力。本试验通过改变自产灰与外购灰的配比,做了7种比例组合的试验,同时为了减少试验误差,各组均安排了对照试验,试验方案见表2。本试验采用温升速率法,试验装置如图1所示,将225 ml温度为24 ℃的去离子水倒入容量为1000 ml的保温容器内,开动搅拌器,转速控制在300 r/min进行搅拌,然后将按照试验方案配好的75 g粒度小于1 mm的石灰式样倒入容器内,同时开始计时、测温,每隔10 s读取一次温度值,直至温度降低为止。记录首次出现最高温度的时间t以及达到的最高温度Tmax,按照式(1)计算得到温升速率,即为石灰活性度。每组样品设置对照组,活性度取均值,不同生石灰配比的样品活性度结果如表3所示。

1.JJ-A精密增力电动搅拌器显示仪 2. 支架 3. JJ-A精密增力电动搅拌器电机 4. 热电偶 5. 容器 6. 85-2数显温度仪图1 温升法测定石灰活性度试验装置示意图

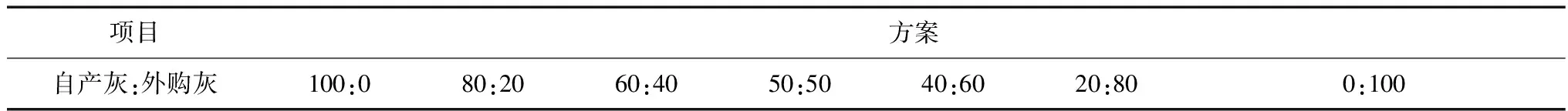

表2 活性度试样配比

表3 德胜石灰活性度检测试验数据

(1)

1.2.2 焦粉粒度烧结杯试验

为了研究不同焦粉粒度对烧结矿质量的影响,本试验设定料层厚度为750 mm,具体试验方案见表4,通过改变不同焦粉粒径的占比进行研究,总的焦粉占比不变,试验方案见表5。由于试验的规模较小(每杯100 kg混合料),因此石灰、石灰石、白云石的少量变化都使得水分难于控制,因此试验采用定量加水。布料时先在烧结杯底部首先加入3 kg,粒度l0~16 mm的烧结矿作为铺底料铺平,以保护烧结杯炉蓖,测量料面高度。点火温度为1150 ℃±50 ℃,调整点火抽风负压到8 kPa,点火完毕移开点火器。将抽风负压调整到基本控制在16 kPa左右;当废气温度达到最高值时,烧结结束记录时间即为烧结时间。测量料面到烧结杯口的高度,将烧结矿倒出、称重。

表4 烧结试验配比 单位:%

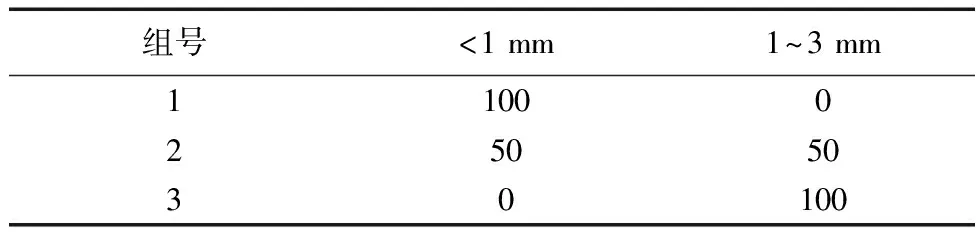

表5 不同焦粉粒度试验方案 单位:%

烧结矿性能检验包括,烧结矿成品率、利用系数、成品矿粒度组成的指标。低还原粉化指数RDI+3.15表示铁矿石的粉化程度,其计算公式见式(2)。

RDI+3.15=mD1+mD2×100%

(2)

其中:m0——转鼓前试样的质量,g;mD0——转鼓后试样的质量,g;mD1——留在6.3mm筛上的试样质量,g;mD2——留在3.15 mm筛上的试样质量,g。

1.2.3 不同料层厚度烧结杯试验

为了研究不同生石灰活性度对料层厚度的影响,本试验设置了料层厚度分别为700 mm和750 mm的烧结杯试验,具体配料方案见表4。烧结矿质量检测指标和方式与1.2.2小节相同。

2 结果与讨论

2.1 生石灰活性度对烧结矿性能的影响

2.1.1 生石灰活性度检测

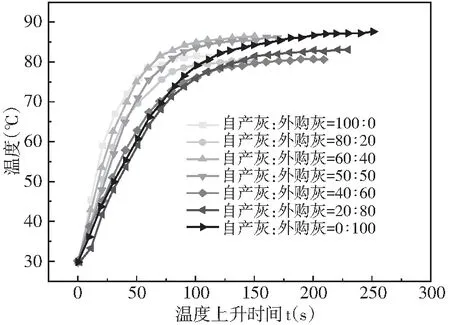

由图2、图3可知,温升速率呈现先快速上升,达到反应终了时,温度上升速率明显减缓,直至达到最高温度,且最高温度基本上不随着自产灰与外购灰的配比变化而变化。由图4和图5可知,随着自产灰添加比例的降低,达到最高温度的时间由最开始的107 s增加到了251 s,活性度也由29.1 ℃/min减少到13.6 ℃/min,因此,自产灰中的生石灰活性度比外购灰中的生石灰活性度高。这主要是自产灰中的活性氧化钙比外购灰中的含量高。

图2 1组生石灰升温曲线

图3 2组生石灰升温曲线

图4 自产灰与外购灰配比对最高温时间的影响

图5 自产灰与外购灰配比对石灰活性度的影响

2.1.2 生石灰活性度对烧结矿技术指标的影响

生石灰活性度对烧结矿质量的影响结果见表6和图6。

图6 生石灰活性度对烧结矿技术指标的影响

表6 生石灰活性度对烧结矿的影响

(1)对烧结矿转鼓强度的影响

由表6和图6可知,随着自产灰比例的上升(或者外购灰比例的下降),烧结矿转鼓强度整体上呈现上升趋势,说明生石灰活性度越大转鼓强度越好。烧结矿的强度主要与铁酸钙的形成有关,自产灰的活性度大,有利于细针状和针状铁酸钙的形成,导致烧结矿的转鼓强度呈现一个整体上升趋势。当自产灰占比80%和100%时,转鼓强度下降,应是冷却速度因素占主导地位,铁酸钙的析出量主要取决于冷却速度,冷却速度越快,则铁酸钙析出量越少。

(2)对烧结矿垂直烧结速度和成品率的影响

由表6和图6可知,随着自产灰比例的上升(或者外购灰比例的下降),烧结矿的成品率和垂直烧结速度都呈现增大趋势,烧结矿在自产灰占比60%时达到最高成品率90.76%,并在自产灰占比100%时垂直烧结速度达到最大值30.30 mm/min。活性度高的石灰一般石灰晶粒小,其比表面积大,孔隙多,化学反应性好,加水消化速度快,消化程度高,遇水后生成的Ca(OH)2微粒具有极强的粘结性,可以改善混合料的成球性,提高生球的强度,改善料层的透气性,强化烧结过程使垂直烧结速度提高、成品率增加。

(3)对低温还原粉化指数的影响

由表6和图6可知,随着自产灰比例的上升(或者外购灰比例的下降),低温还原粉化指数RDI+3.15呈现出上升的趋势,在自产灰占比100%时达到最大值79.03%。这主要是跟生成的铁酸钙的粘结相的多少有关,活性度高的生石灰生成的液相铁酸钙多,有利于改善低温还原粉化指数,并对厚料层效果更加明显。

2.2 焦粉粒度对烧结矿性能的影响

2.2.1 焦粉粒度对烧结成分的影响

不同焦粉粒度的烧结矿成分见表7,通过表7可以看出,焦粉粒度的变化对烧结矿整体的成分的影响不大,基本保持不变。这也间接说明,本次试验配矿准确,过程控制良好,试验参考性高。

表7 焦粉燃烧烧结杯试验矿种成分 单位:%

2.2.2 焦粉粒度对烧结矿技术指标的影响

不同焦粉粒度烧结杯试验结果见表8。由图可知,随着焦粉粒度小于1 mm的占比的减少(或1~3 mm占比增加)转鼓强度呈现下降的趋势。焦粉粒度变粗带来了垂直烧结速度的增加,垂直烧结速度的增加带来烧结矿结晶不充分,液相产生量以及流动性的变差会带来烧结矿整体强度的下降,导致烧结矿小于0.5 mm粉末量增加,造成烧结矿抗磨指数的增加。随着焦粉粒度小于1 mm的占比的减少(或1~3 mm占比增加),利用系数呈现上升趋势。随着焦粉粒度小于1 mm的占比的减少(或1~3 mm占比增加),烧成率与成品率呈现上升趋势,可见粗焦粉粒级的提升对加快生产效率的作用是非常明显的。随着焦粉粒度小于1 mm的占比的减少(或1~3 mm占比增加),RDI+3.15出现略微下降,但是基本维持稳定,变化区间较小。

燃料粒度大于3 mm与小于0.5 mm是烧结所不希望的,燃料粒度过粗过细,都不利于燃烧速度与传热速度,降低燃料利用率,进而影响产质量与固体燃耗。烧结燃烧反应速度主要受烧结温度与燃料粒度燃烧气氛控制,在高温区反应速度受燃料粒度与透气性控制。

由图7可知,德胜烧结厂使用焦粉原料粒级小于0.5 mm所占比例较高达到36.73%。建议适当减少小于1 mm,尤其小于0.5 mm的粒级范围,增大1~3 mm的焦粉粒级,可提高生产效率增加产量,降低碳耗,但是会带来垂直烧结速度加快,转鼓强度略微下降,这一点可通过增加料层厚度的方式来平衡。

图7 德胜烧结厂焦粉粒级分布

3 结论

本文通过研究不同生石灰活性度,焦粉粒度和不同料层厚度对烧结矿质量的影响,得到以下结论:

(1)自产灰的活性度大于外购灰,烧结中增大自产灰的比例,有助于提升烧结矿的强度和优化冶金性能。

(2)减少小于1 mm焦粉粒度,尤其小于0.5 mm的粒级范围,增大1~3 mm的焦粉粒级,可提高生产效率增加产量,降低碳耗,但是会带来垂直烧结速度加快,转鼓强度略微下降。

(3)料层厚度从700 mm提高750 mm,烧结矿的转鼓强度有所提高,冶金性能得到一定提升。改变焦粉粒度造成的烧结矿强度下降可通过增加料层厚度的方式来平衡。