PASSIM 8K 卷烟机组搓板检测系统优化设计

黄仕强,张晓军,席刚

(贵州中烟工业有限责任公司铜仁卷烟厂,贵州 铜仁 554300)

搓板为卷烟机组滤嘴接装重要部件,完成滤嘴、烟支及水松纸的搭接、搓接工作。在生产过程中,由于水松纸上胶产生的胶垢、烟支生产产生的烟末以及残次品烟支等原因易造成搓板堵塞。PASSIM 8K 卷烟机组中的搓板堵塞检测系统在搓板发生堵塞时能够检出,但可靠性、稳定性较差,堵塞后由于停机反应时间较长(7~8 s),搓板堵塞情况会更加严重,搓板很难抽出,清理困难,耗时长,一般都需要8 min 左右。严重时会造成搓板及其他部件打坏、挤坏鼓轮等,发生设备事故,影响设备有效作业率。因此,为确保搓板堵塞检测的可靠性,及时启动搓板清理程序,降低因搓板堵塞造成的烟支堵塞程度,及时清理堵塞烟支至关重要。为解决PASSIM 8K 卷烟机组的搓板检测问题,确保搓板检测系统的可靠性、稳定性,通过对原检测系统原理进行分析,结合其现场应用情况,找出了搓板堵塞检测经常失灵、检测不可靠的原因,并对该系统进行了优化设计。

1 原搓板检测系统分析

1.1 原搓板堵塞检测分析

系统原用PASSIM 8K 卷烟机组,搓板堵塞检测及清洁气动组件由2 个二位三通气控阀和1 个清洁气动延时控制阀组成,正压清洁气与负压检测通道通过气路切换,在负压检测通道建立负压检测[1-2]信号。烟支在嘴机上往前运行过程中,搓接完成后,由取出鼓轮上的负压吸风将烟支取出送到取出鼓轮上。如果有烟支组合体未从搓板送到取出鼓时,就会导致取出鼓中的负压降低,而此时主风机的负压保持不变,则由搓板堵塞检测负压传感器[3]来检测取出鼓负压与主风机负压的压差变化,如果连续有3 支烟丢失,则高于设定值,判定为搓板堵塞,负压传感器就输出一个信号启动清洁程序、停机等处理。

1.2 存在问题

负压检测传感器为差范围调节,调整较为复杂、不方便且调整也不精准。

在设备运行过程中,搓板负压检测传感器的负压管路经常因生产过程中产生的烟末、灰尘等堵塞,造成负压检测信号失真,导致负压检测传感器失灵,搓板检测失败,造成多次清理,浪费原辅材料,增加残次品烟支的产生。或堵塞不停机,打坏搓板等。

一旦搓板堵塞严重,清理失败导致停机,而停机有一个过程,需要一定的时间(7~8 s),停机信号产生后的烟支也随着惯性源源不断地往搓板处堆积,造成堵塞更加严重。

2 优化设计方案

2.1 检测方式优化设计

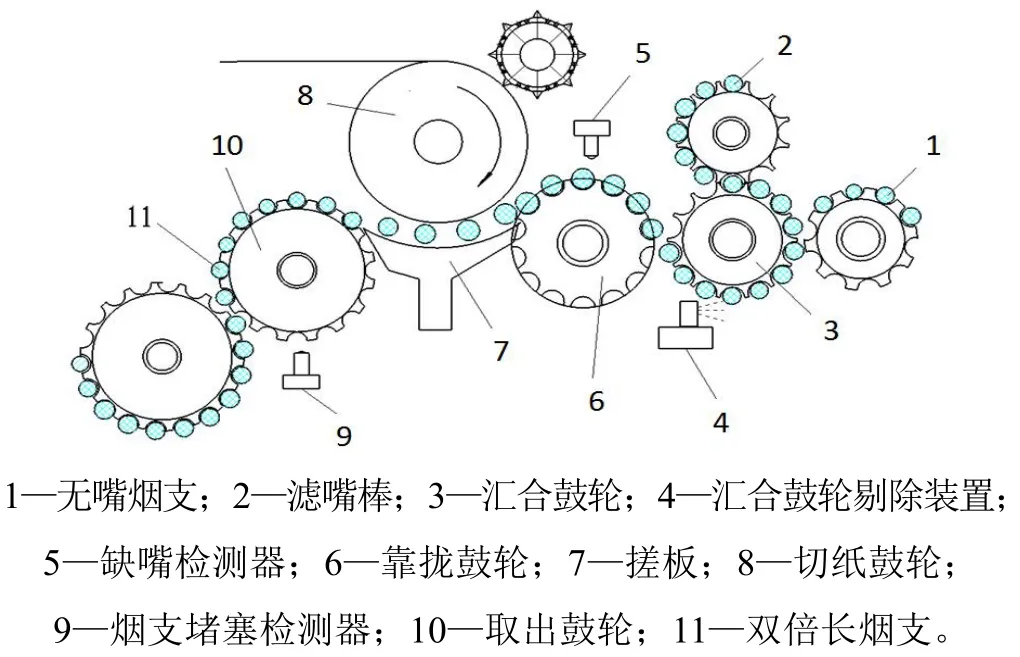

基于原搓板检测系统存在的问题,经多次生产现场观察、记录、分析,从检测方式上对搓板检测系统进行优化设计,如图1 所示。在取出鼓轮下方,制作安装一光电开关支架,增设光电检测模块(烟支堵塞检测),对正常生产过程中搓板后的烟支进行计数。再取缺嘴光电检测信号,对正常生产过程中搓板前的烟支进行计数。检测原理为:设备运行正常生产,烟支运行至双倍长烟支剔除鼓轮,剔除程序设定的双倍长烟支后,搓板检测程序开始工作,缺嘴检测光电开关及新增光电开关分别开始计数,如果两计数信号连续相差5(即5 只烟),则判定为搓板堵塞,产生搓板堵塞信号(将此信号与原搓板检测信号并联使用,确保搓板检测的可靠性)。将两计数信号分别输入高速布尔模块FM352-5 的I8 和I9,经FM352-5 比较处理后再经PLC 进行相应的分析处理,给出相应的控制方式,如图2 所示。

图1 搓板检测系统优化改进结构示意图

图2 搓板检测输入输出模块

2.2 减少搓板堵塞烟支优化设计

搓板堵塞停机信号产生后,由于停机有一个过程,一般为7~8 s,而这段时间烟条仍在继续产生,这时搓板已经堵塞,那么源源不断的烟支也将陆续堵在搓板处,这样很容易造成搓板堵死,很难抽出清理,严重时还会打坏搓板,挤坏鼓轮。为此,对该部分进行了优化设计:在搓板堵塞产生停机信号的同时,把后来的烟支在汇合鼓轮处剔除掉,这样搓板处的烟支堵塞情况就会得到缓解,人工清理搓板堵塞就会方便快捷很多。

主要方法是制作一支架,支架上有3 个吹气位置,安装在靠拢鼓轮下方,吹气位置刚好对准汇合鼓轮的水平切点位置。吹气由一电磁阀(汇合鼓剔除阀)控制,由嘴机PLC 输出模块输出Q100.5 控制该电磁阀,保证有效剔除鼓轮上的烟支,直至搓板堵塞信号复位。

3 搓板检测、清理功能实现

搓板产生堵塞信号后,启动相应的搓板清洁程序,PLC 控制水松纸抬纸臂抬起,停止水松纸上胶,吹走未上胶的水松纸片,同时打开双倍长烟支剔除阀,剔除这段时间产生的组合烟支及堵塞烟支碎屑。如果在3 s 内搓板清洁完成,堵塞信号消失,则延时200 ms放下水松纸抬纸臂,停止吹水松纸片,再延时900 ms关闭双倍长烟支释放阀,使烟支正常通过。整个搓板堵塞清理控制在3 s 内完成,如超过3 s 搓板堵塞信号仍然存在,则机组停机。与此同时汇合鼓剔除阀打开,剔除停机信号产生后来的烟支,减少搓板堵塞程度。搓板检测系统优化设计流程如图3 所示。

图3 搓板检测系统优化设计流程图

4 结论

为解决PASSIM 8K 卷烟机组的搓板检测问题,确保搓板检测系统的可靠性、稳定性,通过对原检测系统进行原理分析,结合现场应用情况,找出了搓板堵塞检测经常失灵、检测不可靠的原因,对该系统进行了优化设计:①在双倍长烟支剔除轮下方增设光电检测,对生产中搓板后的烟支进行计数;再取用缺嘴检测信号对生产中搓板前的烟支进行计数,然后将信号输入高速布尔模块FM352-5 进行比较、处理,应用PLC进行相应控制。如果在机组正常运行情况下,前后烟支计数相差5 支烟,则判定为搓板堵塞,启动搓板清洁程序,在3 s 内如不能清除搓板堵塞,则机组停机。②增设汇合鼓轮外置剔除装置。在搓板堵塞产生停机信号的同时,把后来的烟支在汇合鼓轮处剔除掉,这样搓板处的烟支堵塞情况就会得到缓解,人工清理搓板堵塞就会方便快捷很多。结果表明:经优化设计、改造后,光电检测稳定、可靠,不受负压波动及负压管路堵塞影响。搓板堵塞程度得到有效降低,避免了挤坏鼓轮及打坏搓板的现象发生。同时也降低了搓板检测不可靠造成的多次清理,降低了原辅材料浪费及残次品烟支的产生。有效解决了搓板堵塞的检测问题。