660 MW机组给水加氧处理及联氨调整技术研究应用

谢 晔,李 翔,程俊杰,王 刚,马丽媛,齐 超

(1.宁夏京能宁东发电有限责任公司,银川750400;2.中国矿业大学银川学院, 银川750400;3.西安热工研究院有限公司, 西安710032)

0 引 言

某电厂为超临界660 MW燃煤汽轮发电空冷机组,采用哈尔滨锅炉厂的变压运行螺旋管圈加垂直管直流炉,单炉膛、一次中间再热,采用切圆燃烧方式、平衡通风、固态排渣、全钢悬吊结构Π型锅炉,锅炉型号为HG2210/25.4-YM1。机组凝结水精处理系统由2台50%前置过滤器和3台50%高速混床组成。混床为2台运行,1台备用,当某一台混床出水不合格或压差过大时,将启动另一台混床进行再循环运行直至出水合格后并入系统。2台机组凝结水精处理共用1套体外再生系统,采用“高塔法”技术工艺,包括分离塔、阳再生塔(兼贮存罐)和阴塔(即“三塔”),另外包括酸碱设备、热水罐、冲洗水泵、罗茨风机、储气罐、自用水系统等。机组采用的给水处理方式为加氨处理,给水pH控制在9.2~9.6,折算出电导率控制范围为3.0~6.5 μS/cm。

1 给水加氨自动控制优化

原给水加氨采用传统手动控制,控制方式落后。当机组负荷快速变化时,由于人工控制的滞后性及个人操作水平的差异,不能及时调整加氨量,存在加药不足或过度加药的风险,给水电导率有时达到6.5 μS/cm以上,pH甚至达到9.8以上,不利于机组的安全稳定运行。

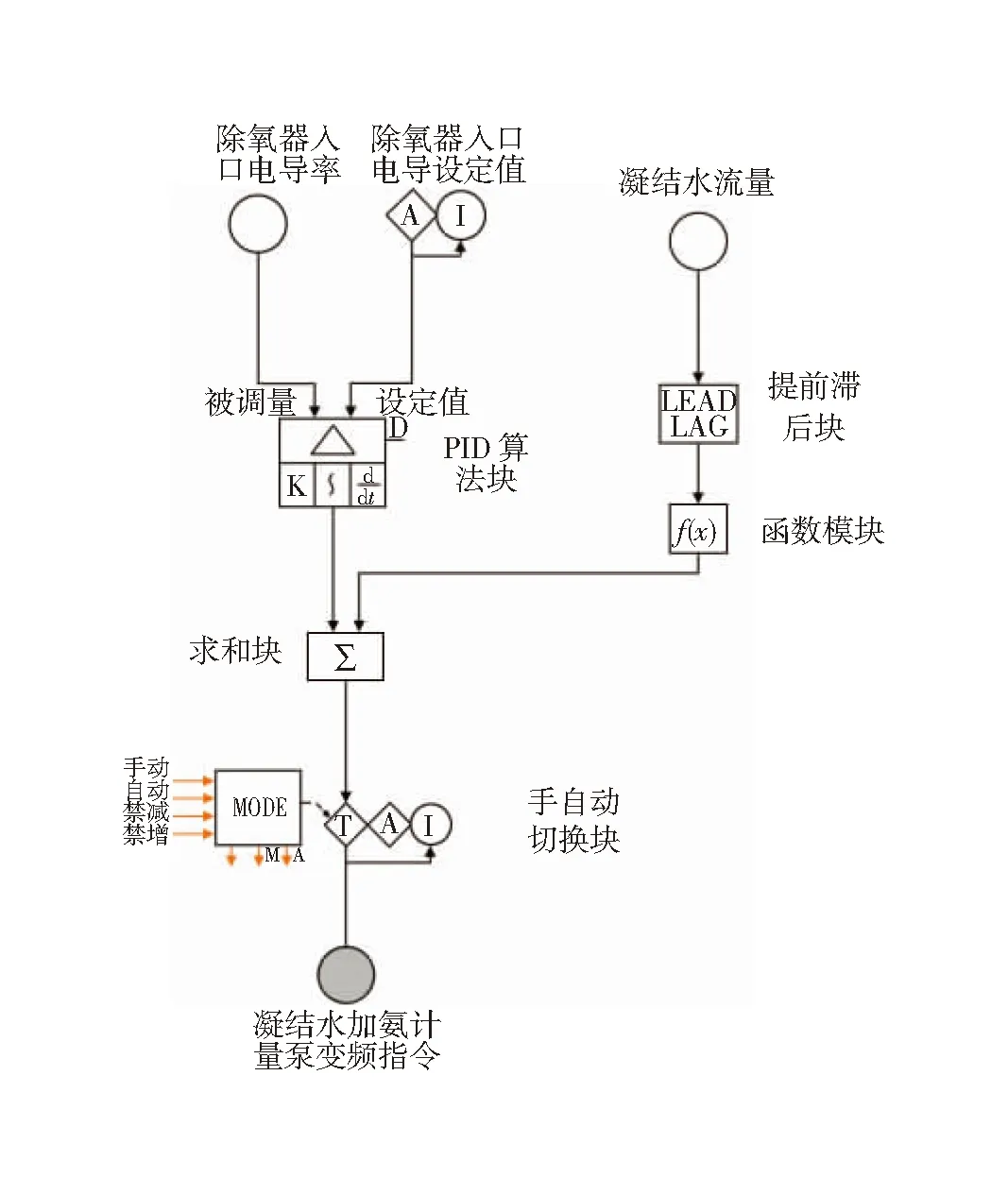

1.1 给水加氨自动控制

优化后的给水加氨采用复合式PI调节模式实现自动控制[1]。该控制系统将凝结水流量作为前馈加入给水加氨PI调节器。在机组负荷变化时,可克服热力系统水汽在线仪表监测结果的滞后性,控制系统首先响应凝结水流量变化自动调节给水加氨泵的频率,可实现除氧器入口电导率实际控制值在设定值附近尽可能小的范围内波动,然后通过比例积分调节,进一步减小除氧器入口电导率与设定值之间的偏离,调整至目标设定值。

控制逻辑优化思路如图1所示,以除氧器入口电导率为被调量,凝结水流量经一节惯性环节折算出加氨的前馈值加入电导率PI控制环节,从而使加氨控制响应速度加快[2]。

图1 给水加氨自动控制逻辑

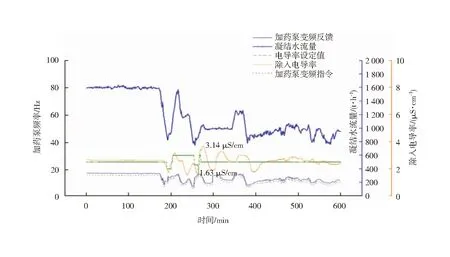

1.2 给水加氨自动调节分析

给水加氨自动调节优化后,具体除氧器入口电导率控制情况如图2所示。由给水加氨控制趋势图,在负荷稳定工况下,除氧器入口电导率与设定值偏差量在0.1 μS/cm以内;在大幅度变负荷工况下,除氧器入口电导率控制值控制在1.63 μS/cm至3.14 μS/cm范围以内,满足超临界直流炉给水pH控制要求,从趋势图上可以看出,通过增加凝结水折算出的前馈值,能够在较短时间能将除氧器入口电导率控制在要求范围内。

图2 给水加氨自动控制趋势

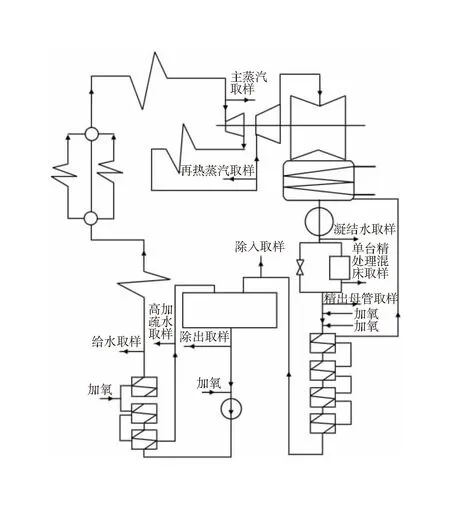

2 给水加氧改造并实现自动控制

该机组于2018年7月对机组热力系统进行分段加氧技术改造,即从该机组精处理出口凝结水、除氧器出口给水以及高加疏水处增加3个加氧点[3],热力系统加氨、加氧点如图3所示。

图3 热力系统加氨、加氧及取样点

此次加氧采用热力系统分段氧化处理工艺,既可有效解决给水系统、高加疏水系统的流动加速腐蚀,又可避免蒸汽含氧可能对过热器、再热器管内壁氧化皮生长或脱落产生影响,从而实现对热力系统的全面保护,同时还可以最大限度地延长精处理混床的运行周期。

2.1 给水加氧自动控制调节前汽水品质评估

采用便携电导率表和溶氧表进行现场测试,与在线氢电导率表数据进行对比,所使用的电导率表和溶氧表均已经过国家计量局认定,并与热工院在线仪表校验装置进行过比对[4]。氢电导率表测试比对结果见表1,凝结水泵出口、除氧器入口、省煤器入口、主蒸汽处取样点的在线氢电导率数据与便携表测试结果基本一致,氢电导率测试结果满足加氧试验对仪表的要求。

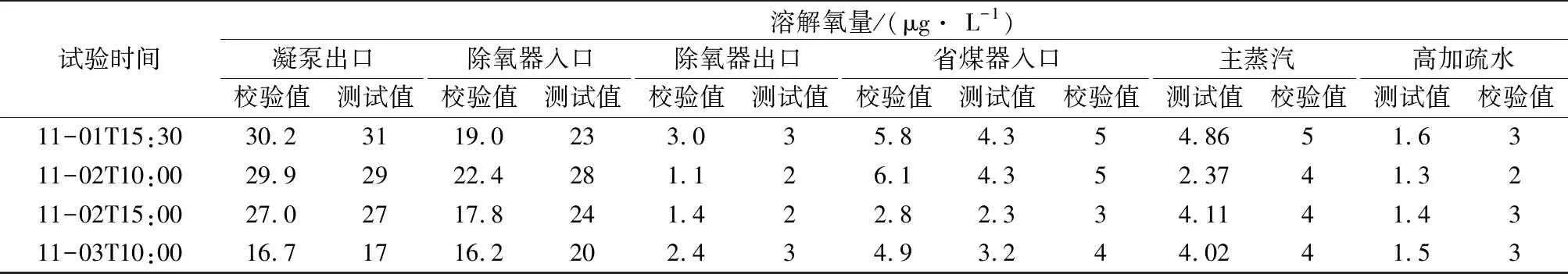

表1 在线氢电导率结果对比

如表2所示,凝结水泵出口、除氧器入口、省煤器入口、主蒸汽处在线电导率测试数据与便携表测试结果基本一致,满足加氧试验对仪表的要求。

如表3所示,凝结水泵出口、 除氧器出口、 省煤器入口、 主蒸汽、 高加疏水处在线溶解氧表测试数据与便携表测试结果基本一致,满足加氧试验对仪表的要求。

表3 在线溶解氧量结果对比

测定结果表明,该厂在线化学仪表测量数值较为准确可靠。凝结水泵出口、除氧器入口、省煤器入口、主蒸汽的氢电导率均小于0.15 μS/cm,机组水汽品质良好,满足DL/T 805.1—2011《火电厂汽水化学导则 第1部分:锅炉给水加氧处理导则》中规定的加氧处理对水汽品质的要求。

2.2 给水加氧自动控制

给水系统:选取凝结水流量作为前馈信号,当凝结水流量发生变化时,先对除氧器出口下水管的加氧量进行超前调节,同时监视省煤器入口实际溶氧是否偏离设定值,再通过比例积分调节进行“纠偏”,保证溶氧控制效果[5]。省煤器入口溶氧设定控制范围10~30 μg/L,期望范围为10~20 μg/L。

凝结水系统:选取凝结水流量作为前馈信号,当凝结水流量发生变化时,先对精处理出口母管的加氧量进行超前调节,同时监视除氧器入口实际溶氧是否偏离设定值,再通过比例积分调节进行“纠偏”,保证溶氧控制效果。除氧器入口溶氧设定控制范围30~100 μg/L,期望范围为30~80 μg/L。

2.3 给水加氧保护逻辑设置

1)当精处理出口氢电导和省煤器入口氢电导率同时≥0.15 μS/cm时,上位机报警;同时程序联锁关闭给水加氧电磁阀、凝结水加氧电磁阀和高加疏水加氧计量泵,停止加氧[6]。

2)当机组正常运行过程中,凝结水流量超下限值(≤600 t/h)时,认为机组运行异常,联锁关闭给水加氧电磁阀、凝结水加氧电磁阀和高加疏水计量泵,停止加氧。

3)凝结水加氧汇流排压力低时(≤4.5 MPa)报警,提示更换氧气瓶;若未及时更换,压力低低时(≤4.0 MPa),联锁关闭凝结水加氧电磁阀,压力恢复正常后,自动打开凝结水加氧电磁阀。

4)给水加氧汇流排压力低时(≤3.5 MPa)报警,提示更换氧气瓶;若未及时更换,压力低低时(≤3.0 MPa),联锁关闭给水加氧电磁阀,压力恢复正常后,自动打开给水加氧电磁阀。

5)机组正常运行过程中,当省煤器入口溶氧超过设定上限值30 μg/L时,上位机报“省煤器入口溶氧高”报警,联锁关闭给水加氧电磁阀,停止加氧;当省煤器入口溶氧低于设定下限值10 μg/L时,上位机报“省煤器入口溶氧低”报警,运行人员和维护人员需及时检查设备运行状况。省煤器入口溶氧信号二取平均,偏差大于10 μg/L时,上位机报“省煤器入口溶氧偏差大”报警[7]。

6)为防止主蒸汽溶氧超标,影响机组安全运行,当主蒸汽溶氧超上限值(≥10 μg/L)时,上位机报“主蒸汽溶氧高”报警;同时程序联锁关闭给水加氧电磁阀,等待主蒸汽溶氧<10 μg/L后,同时省煤器入口溶氧在设定的控制范围内,恢复给水加氧。

2.4 给水加氧自动调节分析

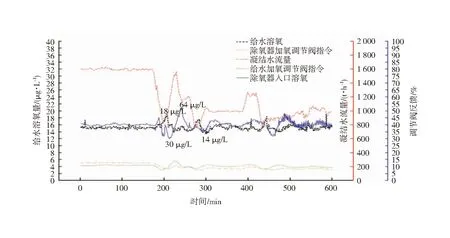

给水加氧改造完成后,分析加氧控制自动状况,运行数据如图4所示。

图4 给水加氧自动控制趋势图

由给水加氨控制趋势图,在负荷稳定工况下,除氧器入口溶解氧及给水溶解氧控制稳定,在机组大幅度升降负荷时给水溶氧控制在14~18 μg/L范围内,除氧器溶氧控制在30~46 μg/L范围内,均满足GB/T 12145—2016《火力发电机组及蒸汽动力设备水汽质量标准》要求。

3 给水加氧及加氨联合控制

3.1 给水加氧加氨联合控制思路

机组并网8h后,当机组省煤器入口给水氢电导率<0.15 μS/cm且精处理高混出口母管氢电导率<0.10 μS/cm,并持续10 min后。给水加氧投入报警自动弹出,提示运行人员检查现场设备是否具备加氧自动投入的条件,开始计时30 min后给水加氧自动投入。当给水溶解氧量持续达到10~30 μg/L,并稳定运行30 min,给水加氨泵开始自动降低频率,直至给水电导到设定范围1.5~2.5 μS/cm。

当给水电导>0.15 μS/cm或者主蒸汽溶解氧>10 μg/L,或者运行人员点操给水加氧停止按钮时,给水加氨泵开始自动升高频率,直至给水电导到设定范围(3.5~5.0 μS/cm)后,给水加氧装置开始自动退出运行[8]。

机组计划停机前3 h,运行人员点操给水加氧停止按钮,给水加氨泵开始自动升高频率直至给水电导到设定范围3.5~5.0 μS/cm后,给水加氧装置开始自动退出运行。加氧装置退出后,为满足停炉保护可将给水加氨泵控制转为手动或者独立自动,将给水电导设定在范围5.0~5.5 μS/cm。

3.2 给水加氧、加氨联合自动调节分析

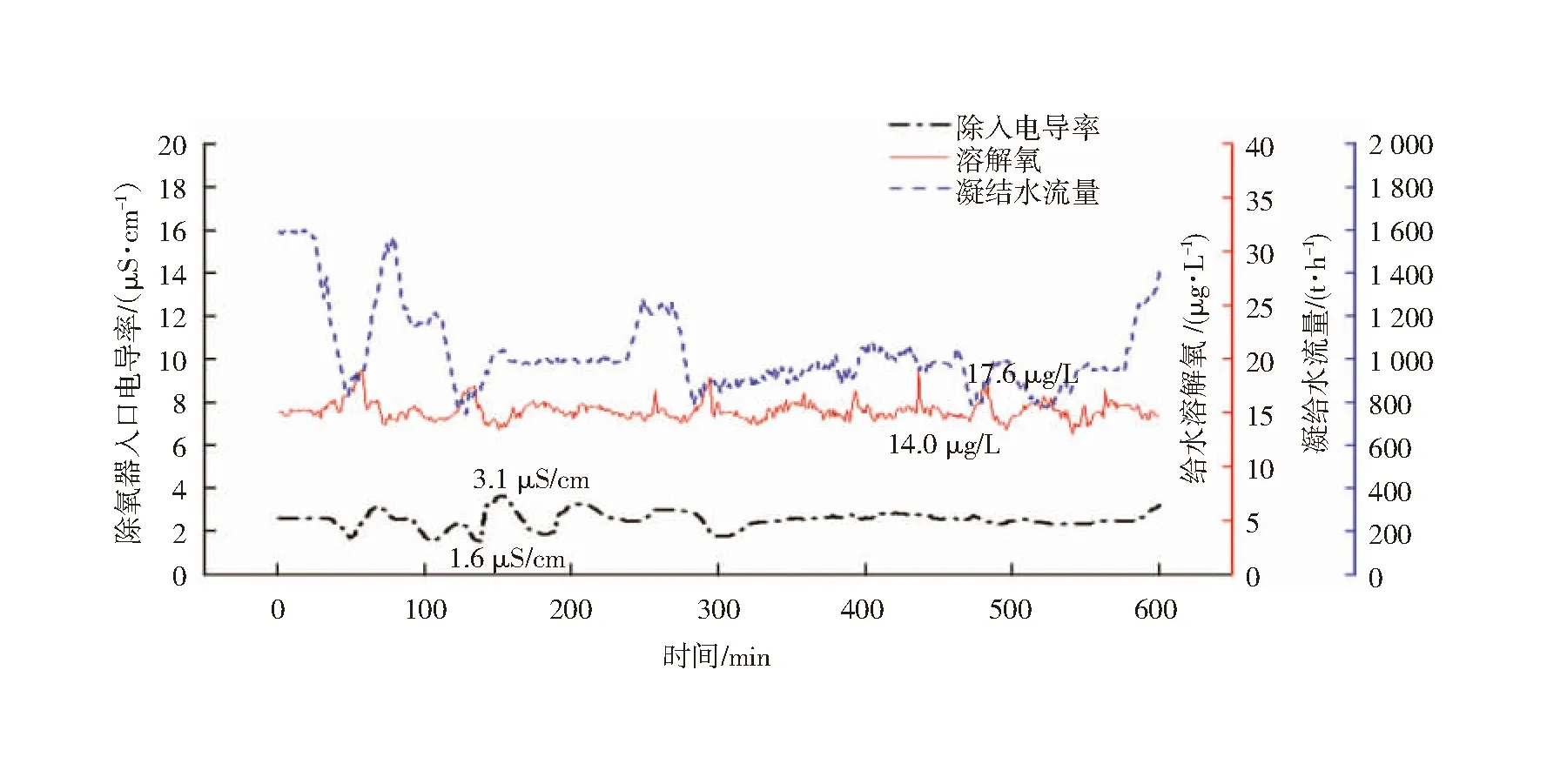

给水加氧、加氨联合控制自动状况如图5所示 。

图5 给水加氧、加氨联合控制趋势图

由给水加氧、加氨联合控制趋势图,在负荷稳定工况下,给水溶解氧及除氧器入口电导率控制较稳定,在机组大幅度升降负荷时给水溶氧控制在14~17.6 μg/L范围内,除氧器入口电导率控制在1.6~3.1 μS/cm范围内,均满足标准要求。

4 结 语

给水加氨控制在引入带一阶惯性环节的凝结水流量折算函数前馈后,能较好控制除氧器入口电导率在规定范围内,加快电导率的响应速度。

给水加氧及给水加氨联合控制能较好控制给水电导率及给水溶氧在线实时值,但该项目采用外挂PLC控制,各重要控制参数采用硬线传输至DCS系统,实施工作量较大,建议该控制系统纳入DCS系统控制。