装配式建筑施工技术及质量控制探析

钱 景(山西一建集团有限公司,山西 太原 030000)

为促进建筑行业高质量发展,相关部门主要围绕建筑工业化、住宅产业化、建筑产业现代三个方面来提高建筑质量,实现建设过程精益化、建筑生产工业化、项目管理先进化,改善建筑居住环境和使用功能,最终实现建筑绿色化[1]。装配式建筑可以分为装配式混凝土结构、装配式钢结构和装配式木结构,现阶段装配式混凝土结构应用最为广泛,其主要通过工厂预制混凝土构件运输至施工现场,通过可靠的连接方式装配而成,与传统的建筑施工方式相比,能有效提高工作效率,大幅度降低施工工期,为工程质量提供保障。

1 工程案例

1.1 工程概况

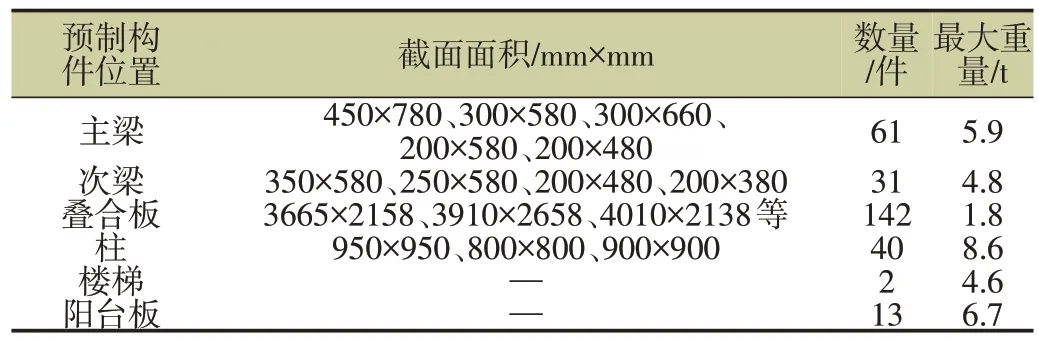

某高层建筑作为公司总部办公大楼使用,该项目地上19 层,地下3 层,主体结构为装配式框架-剪力墙结构。项目总建筑面积约为43256m2,地上建筑面积为36587.86m2,地下建筑面积为6668.14m2,建筑总高度为76.85m,建筑类别为Ⅰ类,设计使用年限为50 年,耐火等级为1级,抗震设防烈度为7度。建筑立面以玻璃幕墙为主,各层错开布置铝合金百叶,具有较强的立体感。本工程构件主要包括现浇剪力墙和预制混凝土柱、梁、叠合板、阳台及楼梯,其中现浇剪力墙及预制混凝土柱强度等级为C30~C55,预制梁、楼板混凝土强度等级为C30~C40,标准层每层预制混凝土构件数量为289件,其具体参数见表1。

表1 预制构件相关参数

1.2 项目重难点

本项目预制构件种类较多,施工工艺难度较大,包括以下几项重难点:①施工技术难度大,项目所涉及技术包括构件深化设计、构件预制、运输、存放、管理等方面,涉及面广、专业要求高,导致技术难度偏大;②施工管理难度大,工程所需预制构件数量大,运输、堆放、拼接等环节的管理难度相应增加,对管理人员的工作效率及专业难度随之增大;③构件吊装风险性大,项目预制构件数量多,构件拼装需同时吊装,且吊起高度较高,自身重量较重,极易对现场工作人员人身安全造成影响;④各专业施工协调难度大,项目施工现场存在交叉作业,水电安装、梁柱、主次梁连接点等部位均需在构件吊装完成后及时进行混凝土浇筑、振捣,其浇捣质量对预制构件整体安装质量起到决定性影响;⑤构件连接可靠性差,预制构件连接采用灌浆套筒方式,相关施工人员技术交底不完善、拌合料配合比不符合要求、钢筋加工精度差等问题导致灌浆施工质量差。

2 装配式建筑混凝土结构施工技术要点

2.1 预制混凝土柱构件安装要点

预制柱构件的施工工序为:固定预留钢筋—放线定位—柱子翻转—吊运、临时固定—校正调整—最终固定—套筒灌浆。预制柱安装的精准度取决于钢筋预留的精准程度,为保证钢筋预留的精准性,且梁柱节点区域为现浇混凝土,则柱顶预留钢筋长度为1m。预制柱生产制造时,易产生误差,且梁柱节点进行混凝土浇筑振捣时,会导致钢筋出现偏移出现误差,则通过利用定位套筒和定位铁板对预留钢筋做好固定措施,引点放线从柱底楼面至柱顶楼面,根据预制柱钢筋的分布位置,将格网箍放置于叠合板面筋上方,混凝土浇筑时将其埋置其中,保证钢筋位置的相对准确,之后放置定位铁板,保证钢筋位置的绝对准确,最后利用短钢筋将定位铁板与叠合板面筋焊接固定[2]。此外,预制柱吊运需立起吊运,极易导致破损、开裂等质量缺陷。

2.2 预制混凝土梁构件安装要点

装配式混凝土预制梁的施工工序为:梁、柱身弹线、临时支撑系统搭设、吊装、临时固定、精度校正、最终固定等。预制梁吊装前,应对各梁进行主、次分类及安装顺序编号,避免后续吊装错误,出现返工重装的现象,同时,为避免预制梁吊装过程中出现开裂现象,影响预制梁的正常受力,则采用扁担工具,充分发挥其吊装过程中的作用,保证梁其均匀受力,增强构件的整体受力性能,并为预制梁的吊装效率提供保障,预制梁吊装如图1 所示。预制主梁需依据柱上的梁位线进行吊装,保证精度范围在±5mm,之后依据编号顺序逐条吊装,并全程注意梁吊装方向及箍筋套入顺序,避免安装方向错误、露筋等缺陷而返工,增加施工成本,预制主梁吊装完成后,需对临时支撑系统进行检查,保持柱顶位置与梁中水平位置一致,为后续叠合面层浇捣质量提供保障。此外,预制主梁吊装完成后,进行次梁吊装,将“牛担板”卡入预留凹槽部位,为次梁吊装精度提供保障,从而进行次梁逐条吊装,然后对主、次梁之间进行结构砂浆填缝,增强主、次梁之间的整体连接性能。

图1 预制梁吊装

2.3 预制混凝土叠合板构件安装要点

装配式预制叠合板的施工工序主要分为弹线定位、搭设临时支撑架、确认构件方向、编号、起吊安装、预制板校正及连接缝填充等。在对预制板构件进行方向及编号确认时,应根据施工图纸直接在预制板明显部位做好相应标记,避免出现吊装顺序错误的现象,并且,叠合板面积相对较大,本工程采用自平衡吊架的方式进行吊装,避免吊装由于受力不均而造成掉角、开裂等质量缺陷,自平衡吊架主要由吊架、滑轮组、钢缆绳及吊点组成,其中吊架为热轧普通槽钢,滑轮组为吊勾型开口式2T 单车滑轮,钢缆绳为直径14mm 镀锌钢丝绳,且设置六个吊点。预制叠合板利用自平衡吊装技术进行吊装时,各吊点受力均匀,叠合板稳定吊装,有效提高了叠合板的吊装效率,并为叠合板施工质量提供保障。预制叠合板安装时,其与预制梁搭接长度不应低于15mm,非搭接边应依据设计图纸要求进行吊装,并对叠合板的高程、标高、垂直度等施工要点进行复核,保证所有误差均在规范允许范围内,叠合板的接缝均为5mm,在吊装完成后,采用高强砂浆进行填充,充分保证接缝处的强度要求。此外,在叠合板吊装完成后,按照相关设计要求进行放筋、敷设管道及浇筑混凝土,从而完成建筑楼板面层的整体施工。

2.4 预制混凝土楼梯构件安装要点

装配式建筑预制楼梯的主要吊装工序为测量防线、构件质检、临时支撑搭设、吊装、固定等。预制楼梯构件的体积相对较大,则利用型钢扁担梁进行辅助吊装,提高预制楼梯构件吊装过程中的整体稳定性,吊装时保证构件上下高差一致,使顶面与底面高程一致,并在楼梯初次就位时,对楼梯方位设计值进行复核,提高楼梯吊装精度。此外,预制楼梯构件各层吊装精度为3mm以内,保证构件的垂直度符合设计要求,并且在构件安装完成后,设置临时安全护栏,为相关人员安全提供保障。

3 装配式建筑质量管理措施

3.1 预埋构件管理

装配式建筑施工过程中,为避免出现构件错位现象,需加强对预埋构件的固定工作,比如对预埋钢筋安装铺垫等,增强预埋构件的牢固程度,为后续工程施工提供保障。本项目中,为避免增强预埋构件的施工效果,均在构件生产制作过程中扩大其预留孔洞的横截面积,有效提高了钢筋的入孔率,加快了整体施工进度[3]。在装配式建筑叠合板构件施工过程中,为了避免叠合板出现断裂缺陷,本项目对叠合板设计、运输、施工过程中均制定相应的质量管理措施。首先,在叠合板设计过程中,相关设计人员依照现行相关规范对叠合板尺寸、规格及跨度进行严格控制,保证所有叠合板构件相关性能均满足设计要求。其次,叠合板运输过程中,选取改装过的运输车辆进行运输,相邻叠合板之间通过柔性垫片进行隔离,各个转角部位均安装橡胶保护装置,全程采用对称放置措施,使叠合板运输过程中全程保持重心稳定状态,避免运输过程中出现断裂问题[4]。最后,预制叠合板吊装过程中,采用相应的吊装方式,全程轻拿轻放,最大限度保证叠合板吊装过程中出现缺角等质量问题。

3.2 节点施工管理

装配式建筑预制构件吊装完成后,需要对钢筋套筒连接进行注浆,从而增强装配式结构的整体稳定性。构件钢筋套筒连接进行注浆前,相关单位需对构件进行送检,且注浆整个过程,应保障监理人员与质检人员共同监督,对各个构件注浆信息进行检验记录,且由各部门相关人员签字确认,之后各方对注浆工程进行抽检,形成相应的检查记录[5]。套筒连接部位注浆过程中,施工过程管理对注浆质量起到决定性作用,则对其要求主要包括以下几点:①施工人员必须进行岗前专业技能培训,培训通过后方可进行现场作业;②灌浆全过程中,质检人员和监理人员必须全程监督,并对不同时间的现场浇筑情况进行记录;③钢筋套筒及砂浆料质量需严格按照相关规范要求进行检验,禁止使用质量不合格产品;④保证浇筑环境与后期养护环境相一致,提高灌注浆体的力学性能[6]。

3.3 预制构件灌浆管理

预制构件灌浆前,先对构件底部及两侧利用干混砂浆进行坐浆处理,坐浆完成后进行扰动预制构件,严格控制坐浆缝隙及牢固性,为后续灌浆作业提供保障。在进行灌浆前,应对灌浆材料进行送检,严禁使用不合格产品,相关施工人员需持证上岗,且岗前应进行专业技能培训,并对需灌浆面进行清理。灌浆时,应保证灌浆料的搅拌时间、流动度及流速等,采用压浆法将灌浆料从下扣灌入,在灌浆料从上口溢出时,立即进行封堵,整个灌浆施工过程中,监理人员全程对施工情况进行记录,灌浆完成后及时对灌浆口及螺栓口进行封闭,从而完成构件的灌浆施工[7]。此外,外墙防水施工前,需对外墙面水平、竖直方向均进行平整处理,保证嵌缝厚度满足设计要求,且嵌缝后未干前不得触碰。

4 结语

综上所述,随着建筑行业的不断发展,装配式建筑结构体系的应用前景将更加广阔,并且其施工技术及质量管理也愈加重要。因此,应不断提高装配式建筑结构的施工技术要求,保证装配式结构建筑的安全和质量,同时,通过利用现有的先进技术作为辅助手段,提高装配式建筑整体稳定性和可靠性,从而推进装配式建筑结构的发展。