隧道阻燃沥青微观结构及阻燃性能研究

周燕,刘天如,张感恩,杜蕾,张彦 ,景环东,卢蒙蒙

(1.天津城建大学 土木工程学院,天津 300384;2.天津市土木建筑结构防护与加固重点实验室,天津 300384;3.天津辰力工程设计有限公司,天津 300010;4.创辉达设计股份有限公司四川分公司,四川 成都 610042;5.山东鲁中公路建设有限公司,山东 淄博 255000)

为了减少隧道火灾事故的发生,阻燃沥青被广泛应用[1-3]。学者们从不同角度对阻燃沥青进行了大量研究[4-7]。在阻燃剂种类方面,研究发现十溴二苯乙烷、硼酸锌和氢氧化镁三种阻燃剂的复合阻燃体系大幅提高了沥青氧指数,减少了燃烧产生的黑烟[8-10]。随着氢氧化镁含量的增加及其分散程度的增大,阻燃沥青的阻燃性能呈上升趋势[11-12]。目前从阻燃沥青老化前后微观结构的角度进行的研究较少[13-15]。本文从微观角度分析了阻燃剂种类及掺量和阻燃性能的关系,研究了阻燃沥青的老化性能及其老化前后微观结构的变化。

1 实验部分

1.1 材料与仪器

70#基质沥青,技术指标见表1,满足70#A级道路石油沥青技术要求;阻燃剂水硼酸锌、十溴二苯醚、三氧化二锑均为工业品。

表1 沥青性能指标Table 1 Asphalt performance index

JL-JF-3型氧指数测定仪;布鲁克VERTEX 70v红外光谱仪;TM4000型扫描电镜;Thermo plus EVO2 TG8121热重分析仪。

1.2 阻燃沥青的制备

取适量的基质沥青放入容器中,加热到170 ℃。阻燃剂分多次倒入沥青中,水硼酸锌、十溴二苯醚、三氧化二锑的掺量分别为15%,10%,5%,调节剪切分化乳化机的转头,使其浸入沥青中,以转速为2 000 r/min,剪切30 min,制备9组阻燃沥青,见表2。

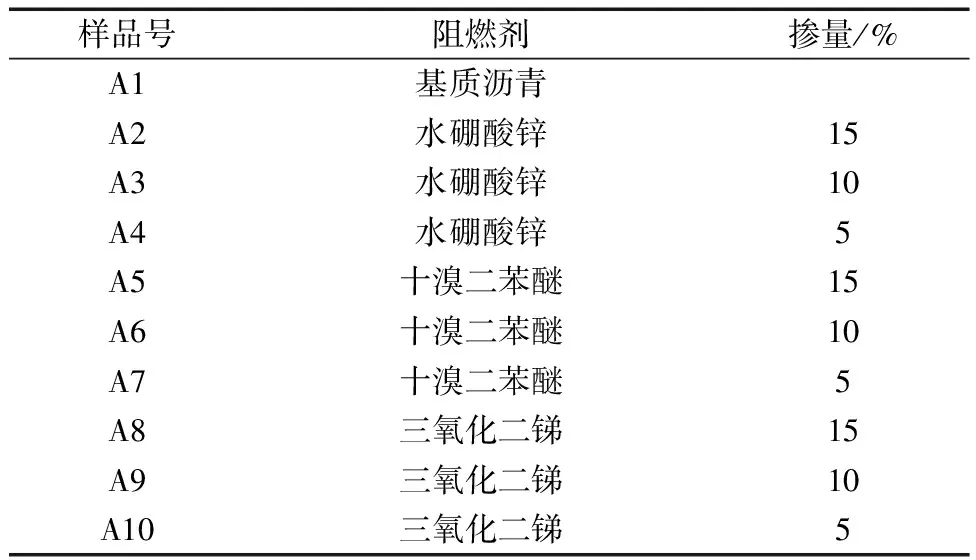

表2 沥青样品Table 2 Asphalt samples

1.3 测试表征

1.3.1 常规实验 针入度、延度、软化点实验分别符合《公路工程沥青及沥青混合料实验规程》(JTGE 20—2011)中的T 0604—2011、T 0605—2011、T 0606—2011[16]。

1.3.2 极限氧指数(LOI)实验 使用JL-JF-3型氧指数测定仪,将试样周围的空气排除干净,充入氧气和氮气的混合气体,点燃试样,而后测量试样在混合气流中燃烧的最低氧气含量[17]。

1.3.3 红外光谱(IR) 使用布鲁克VERTEX 70v红外光谱仪,扫描次数32次,分辨率为4 cm-1。

1.3.4 扫描电镜(SEM) 使用TM4000型扫描电镜。温度为室温,环境相对湿度为50%。

1.3.5 热重分析(TG) 使用Thermo plus EVO2 TG8121的热重分析仪,试样品质量约10 mg,温度范围为20~600 ℃,升温温速为10 ℃/min,测试环境的气氛条件为氮气。

2 结果与讨论

2.1 阻燃沥青性能指标

阻燃剂掺量对阻燃沥青的针入度、软化点、延度的影响见图1。

(a)针入度

由图1(a)可知,随三氧化二锑含量增大,沥青针入度降低幅度较大;针入度随水硼酸锌和十溴二苯醚掺量的增大也呈现下降趋势,但下降幅度较三氧化二锑小。

由图1(b)可知,随水硼酸锌含量增大,沥青软化点提高幅度较大;软化点随十溴二苯醚和三氧化二锑掺量的增大也呈现上升趋势,但上升幅度较水硼酸锌小。

由图1(c)可知,在基质沥青中添加阻燃剂后,阻燃沥青的延度均较基质沥青小,当阻燃剂掺量从0~5%变化时,延度下降速率最快,掺量大于5%时,延度变化较小。考虑到阻燃剂对延度的降低作用和经济等因素,阻燃剂掺量不宜超过5%。

2.2 极限氧指数(LOI)实验

阻燃剂掺量对阻燃沥青极限氧指数的影响见图2。

图2 阻燃沥青极限氧指数随掺量的变化Fig.2 Change in LOI of flame retardant asphalt with content

由图2可知,加入阻燃剂后,各组阻燃沥青的极限氧指数均变大,说明燃烧的难度变大,阻燃剂改变了沥青的燃烧性能。在同种条件下,水硼酸锌组的氧指数最高,其阻燃性能也最好,三氧化二锑组次之,十溴二苯醚组最差。当加入5%的水硼酸锌时,阻燃沥青的极限氧指数比基质沥青提高了4.8%,产生的效果最明显。随水硼酸锌掺量的增大,氧指数提高的速率不再明显,因此,在实际施工中制备阻燃沥青时,阻燃剂的掺量并不是越多越好。日本JISK 7201规定:当LOI>30%时,材料为1级难燃;当27% 各组阻燃沥青的红外光谱见图3。 (a)A2,A3,A4未老化 由图3可知,在老化前,阻燃沥青样品除了在3 500~955.49 cm-1范围内不同,其他峰与基质沥青样品基本相同,只是峰的吸收程度不同,这表明添加阻燃剂后的阻燃沥青和基质沥青具有相同的官能团,阻燃沥青的结构仍以基质沥青为主。可知,基质沥青制备成阻燃沥青只是物理改性,阻燃剂的掺量主要影响样品的透过率。 由图3(d)可知,三氧化二锑与改性沥青相容性较好,短期老化后,439.95~741.76 cm-1的吸收峰消失,主要是部分C—C官能团的降解导致。长期老化后,1 000~3 000 cm-1之间很多的特征峰变小至几乎消失,表明在长期老化过程中,三氧化二锑对改性沥青内部官能团影响严重,未能缓解官能团降解。因此三氧化二锑不能改善改性沥青的老化性能,反而还会加剧改性沥青的老化。 沥青老化以后,阻燃剂分散程度的变化可通过扫描电镜观察。各组沥青样品1 000倍率扫描电镜图见图4和图5。 图4 各组沥青样品的扫描电镜图(老化前)Fig.4 SEM of each asphalt samples (before aging) 图5 各组沥青样品的扫描电镜图(老化)Fig.5 SEM of each asphalt samples (aging) 对比图4(b)和图4(e)可知,在相同的掺量和搅拌条件下,水硼酸锌较十溴二苯醚在沥青中分散得更加均匀,形成的团聚物更少。对比图4(b)、图4(c)和图4(d)可知,三组样品的阻燃剂在沥青中均能均匀分布,但5%水硼酸锌组形成的团聚物更少。沥青老化前团聚物较小,老化后较大,老化也增加了阻燃剂在沥青中的聚集程度。与水硼酸锌组相比,十溴二苯醚组的团聚物在沥青老化后较大,分散较不均匀,产生的皱褶较多,凝聚较为严重。 在老化前,水硼酸锌和十溴二苯醚两种阻燃剂都是小颗粒,很少出现聚集现象,其中水硼酸锌颗粒更为分散,基质沥青与其能较好地混合,基质沥青表面十分光滑。老化以后,水硼酸锌组和十溴二苯醚组都出现了不同程度的凝聚现象,其中十溴二苯醚组凝聚现象较为严重,未凝聚的颗粒分散也不再均匀,沥青表面也出现了皱褶,相关物理性能下降。 在微观结构方面,阻燃剂的微观形貌为无定形球状结构,颗粒间距较大,且颗粒的直径很小,吸附能力强。此特点增加了阻燃剂颗粒与基质沥青之间的粘结面积,增大了阻燃沥青的分子间作用力,有利于沥青的渗透,提高了沥青与阻燃剂之间的粘结力,使阻燃沥青的性能得到大的提高。 各组阻燃沥青老化前后的热重图像见图6。 (a)A2,A3,A4未老化 由图6(a)可知,水硼酸锌组阻燃沥青老化前的损失过程可分为4个阶段,第1阶段为温度低于250 ℃时,此阶段沥青质量损失非常少,损失速率接近于零,沥青的质量保持稳定。第2阶段为温度在250~370 ℃之间,此阶段失重速率较小,失重原因主要是沥青中轻质组分的挥发。第3阶段为温度在370~490 ℃,该阶段沥青在高温下快速分解,并释放可燃气体,发生热氧降解,产生剧烈的化学反应。第4阶段为温度在490~600 ℃之间,此阶段内沥青质量损失缓慢,质量损失速率下降,此时阻燃沥青已经碳化,剩下了相对稳定的物质。 由图6(a)中的3条曲线关系可知,增加阻燃剂的掺量并不能有效地提高阻燃沥青的热稳定性。因此,在实际应用中,不可盲目地认为阻燃剂掺量越多,其阻燃性能就越好。同时,随着阻燃剂量的不断地变化,其热稳定性几乎没有变化,也再次证明了阻燃沥青的制备是物理变化,并没有改变沥青本身的性能。 对比图6(a)和图6(c)可知,十溴二苯醚阻燃沥青在温度为320 ℃时,开始快速分解;而水硼酸锌阻燃沥青在温度达到370 ℃时,开始快速分解,水硼酸锌阻燃沥青具有更好的热稳定性。在500 ℃之后,十溴二苯醚组的阻燃沥青所剩质量较少。 由图6(b)和图6(d)可知,阻燃沥青老化后,在温度持续升高时,质量损失更少,速率更低,热重曲线更加平缓,老化前后的质量残留相差并不明显,说明老化后,阻燃沥青在温度升高时,大分子的分解反应相对减弱,物质结构更加稳定。 (1)当阻燃剂掺量从0~5%变化时,延度下降速率最快,掺量大于5%时,延度变化较小。5%水硼酸锌阻燃沥青的极限氧指数比基质沥青提高了4.8%,产生的效果最明显。考虑到阻燃剂对延度的降低作用和经济等因素,阻燃剂掺量不宜超过5%。 (2)红外光谱图显示,3种阻燃沥青和基质沥青具有相同的官能团,阻燃沥青只是物理改性。长期老化过程中,三氧化二锑对改性沥青内部官能团影响严重,不能改善改性沥青的老化性能。 (3)扫描电镜图像表明,老化以后,水硼酸锌组和十溴二苯醚组都出现了不同程度的凝聚现象,沥青表面也出现了皱褶。阻燃剂的微观形貌为无定形球状结构,吸附能力强,增大了阻燃沥青的分子间作用力,使阻燃沥青的性能得到大的提高。 (4)热重图像显示,十溴二苯醚阻燃沥青在温度320 ℃时,开始快速分解;而水硼酸锌阻燃沥青在温度达到370 ℃时,开始快速分解,水硼酸锌阻燃沥青具有更好的热稳定性。但增加阻燃剂的掺量并不能有效地提高阻燃沥青的热稳定性。2.3 阻燃沥青红外光谱分析

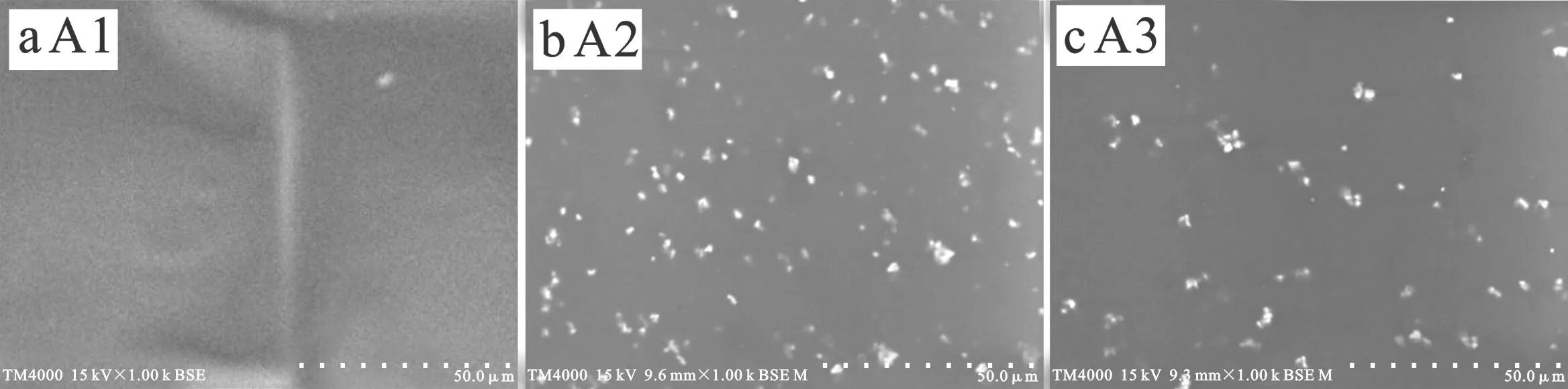

2.4 阻燃沥青扫描电镜分析

2.5 阻燃沥青热重分析

3 结论