智能制造工厂物流系统仿真优化研究

雷振垅 LEI Zhen-long;黄静 HUANG Jing

(①杭州德意智家股份有限公司,杭州 311231;②南京航空航天大学经济与管理学院,南京 211100)

0 引言

现代化智能工厂布局正在从传统的平面布局设计向集成化和立体化方向发展,其典型特征是不同功能的生产线、设备、物料等布置在不同的楼层,各个生产单元和物料单元通过货运电梯、传送带等联接起来,形成立体智能工厂。

智能工厂立体物流系统具有“跨度大、稳定性差而动态性强”等特征,在智能物流的有关研究中,仿真技术受到了广泛重视[1,2],但当前对智能物流的研究主要集中在平面物流[3,4],鲜有针对立体工厂物流系统的研究[5]。立体物流系统往往由于路线存在交叉迂回、协同运输等原因,导致优化难度大。因而,本研究以某厨卫家电龙头企业的智能工厂的立体物流系统设计为例,采用Anylogic 工具进行建模和仿真分析,为智能制造企业立体物流系统的设计和优化提供方法参考。

1 智能工厂立体物流路径规划

某家电龙头企业智能工厂一楼由冲压精工车间和涂装车间组成。涂装车间是智能无人车间,冲压精工车间加工形成的半成品有两条物流运输路线,一部分运输到一楼电梯到三楼装配,一部分半成品运输至涂装车间进行加工,继而通过涂装车间的传送带运输至三楼。

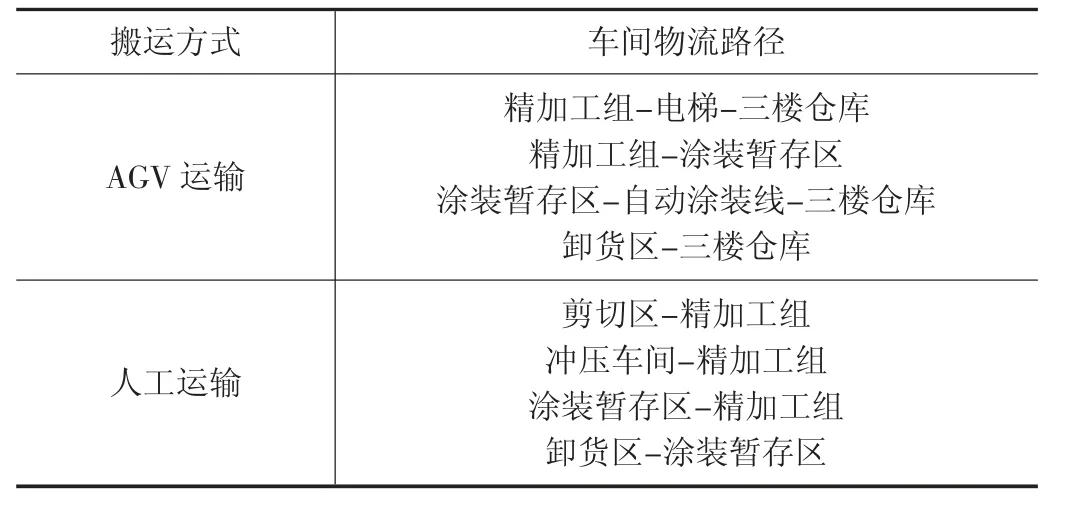

由于工艺的复杂性和物流通道限制等因素,首先采用系统设施布置法(Systematic Layout Planning,SLP)对人工运输路线和AGV 运输路线进行规划,以减少物流路径的交叉和迂回,一楼和三楼的内部物流都由AGV 和人工搬运共同完成(见表1),两个楼层由电梯联接,其车间物流路线如图1 所示。但是,在立体物流系统设计中,有A 型和B 型料车可供选择,其中A 型料车的通用性更好但成本较高,并且AGV 的数量和速度仍需进一步分析确定。

图1 智能工厂物流路径

表1 智能工厂立体物流路径

2 智能工厂立体物流系统仿真优化

2.1 仿真建模流程

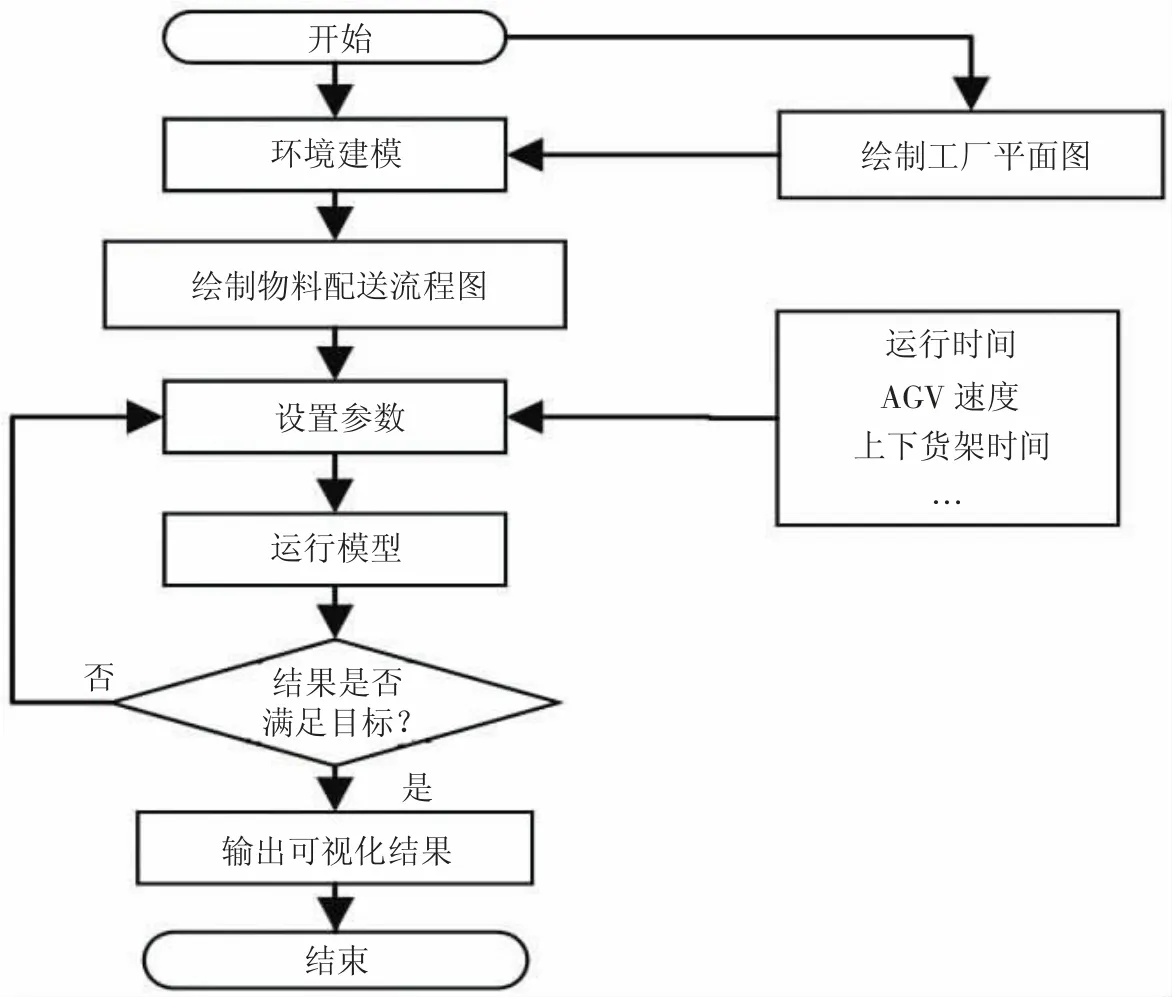

研究主要考虑AGV 的活动,不考虑人工搬运的影响,即一切物流活动的起点是从AGV 的搬运开始的。由于车间物流是一个离散事件,本文利用Anylogic 8.7.2 Professional 仿真软件和离散事件建模与仿真方法,对企业的物流活动进行建模和仿真。建模流程如图2 所示。

图2 仿真建模流程图

2.2 仿真模型构建

采用Anylogic 软件中的物料搬运库对智能工厂进行建模,以Source 为起点,产生智能体,再经过各种流程,最终以Sink 为终点。涂装车间无需人员进入,没有人工物流运输,故只在流程中用service 代替。逻辑流程图如图3所示。

图3 逻辑流程图

2.3 仿真参数设置

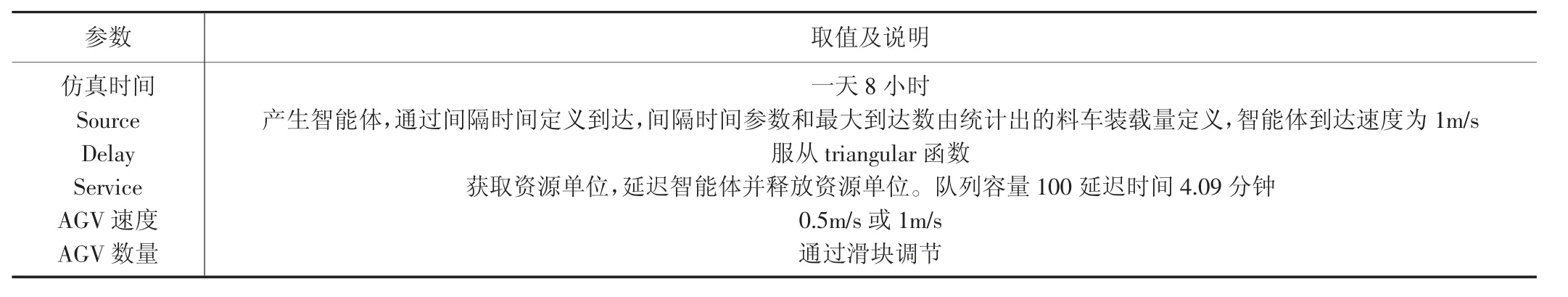

仿真允许AGV 进入电梯,即一楼AGV 运送货物,等待电梯,然后进电梯继续在三楼运输,直至运输任务结束。AGV 调度采取距离智能体最近的策略,同时取消的运输车返回到归属地位置。为了减少碰撞,考虑在AGV 路径密集的路口或节点增加区域限制,一次仅允许通过一辆AGV,如果路口或节点有AGV 正在通过,那么在区域外等待,直至区域内的AGV 通过为止。主要技术参数及其数值或说明如表2 所示。

表2 主要参数设置

3 仿真优化结果分析

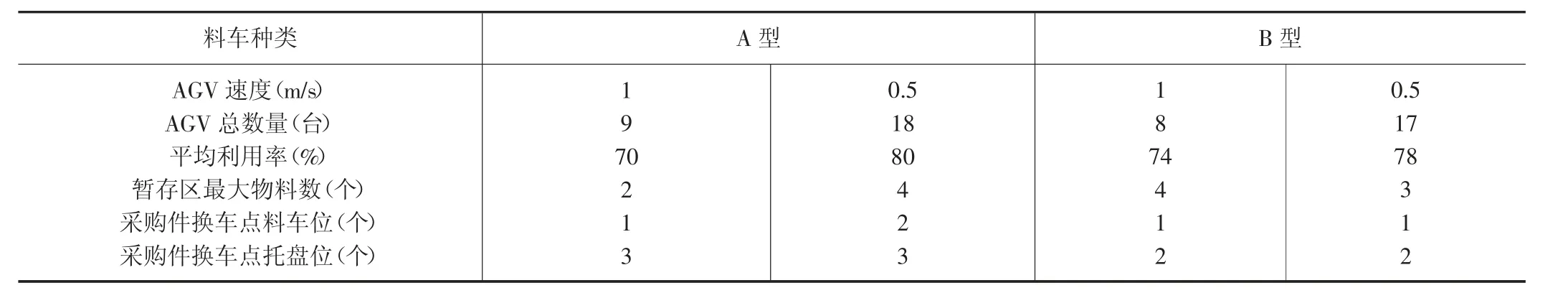

仿真结果如表3 所示,在AGV 速度相同的情况下,采用A 型料车要求的AGV 数量要比采用B 型料车的多1台,且采购件换车点托盘位增加1 个,且在AGV0.5m/s 的条件下采购件换车点料车位增加一个,从降低AGV 数量和减少不必要的车间空间占用的角度来看,B 型料车是一种更好的选择。

表3 采用不同料车得到的优化结果

分析表明,通过对AGV 密集路口设置区域限制,不仅缓解了物流压力,避免了碰撞,还帮助企业减少了AGV 所需数量,提高了AGV 利用率,此时得到的最优方案是,料车采用B 型,AGV 速度设置为1m/s,AGV 数量共8 台,最终优化效果对比如表4 所示,可以看出,通过仿真优化,可以大大降低整个物流系统的成本、提高车间物流的效率。

表4 采用B 型料车时优化成效

4 结论

智能物流系统的典型特征是AGV 的应用,本文通过建立智能工厂立体物流系统仿真优化模型,为基于AGV的智能物流系统评估提供了新的视角。研究以某家电龙头企业智能工厂的立体物流系统设计为例,对车间物料路径进行规划,提出仿真优化方案,采用Anylogic 工具进行建模和仿真分析,并对优化结果进行了对比分析,给出了最优的料车选型、AGV 数量及其速度。本文为企业搭建了完整的AGV 运行仿真环境,推进企业同步立体物流系统的实施,有利于企业降低物流系统成本和智能制造成本。在以后的研究中,将会对参数进行再优化,使建立的仿真模型更贴近实际,并且计划运用机器学习算法对系统进行优化,希望可以进一步优化智能工厂立体物流系统。