基于RFID 的物料信息追踪系统设计

韩康 HAN Kang;黄莹 HUANG Ying;彭曦东 PENG Xi-dong;侯双兰 HOU Shuang-lan;黄恋枫 HUANG Lian-feng;程尊 CHENG Zun

(①湖北中烟工业有限责任公司,武汉 430040;②湖北新业烟草薄片开发有限公司,武汉 430056)

0 引言

“数据驱动”正在成为制造业新的经济增长引擎,先进制造产业对生产过程中的控制和管理需求不断增加。传统物料信息追踪方案是采用纸质清单与人工追踪相结合的办法[1],该方法已无法胜任工业生产中日益增长的数据量。无线射频识别(Radio Frequency Identification,RFID)技术可以无接触读取数据,同时不需要人工进行操作就能对标签识别,这种特点使RFID 技术十分适合在工业生产中的应用[2]。

1 RFID 技术概述

RFID 技术是一种非接触的自动识别技术,射频信号通过空间耦合(电感或电磁耦合)来获取目标相关信息,以实现自动识别物体或商品[3]。RFID 的交互方式是读写器使用一定频率的无线通信,为标签提供能量,通过时序关系来识别标签。RFID 系统通常由电子标签、天线、读写器和中间件四部分构成[4]。

标签(Tag):每个标签都有一个内置的天线,用于监听特定频率的信号。当标签进入读写器工作范围时,使用读写器传来的能量,反射接收到的信号。通过调制反射的信号,可以送回特定的信息。

读写器(Reader)用于识别工作范围内的标签。它的基本任务是启动标签用于与标签进行数据交换,从而实现非接触通信。当读写器发现标签时,通过天线向标签传输射频能量,标签的天线接收到能量后,通过提高和降低天线的阻抗,用摩氏密码的方式将天线的身份送回读写器。

天线(Antenna)为RFID 系统中标签和读写器的数据交换的发射和接收装置,是通信过程的关键。同时RFID系统的通讯信道和通讯方式是由天线决定的。

中间件(Middleware)是运行在读写器与主机中间的软件,它是连接RFID 系统软件和应用软件的桥梁。读写器读取成千上万的标签的过程中,会产生大量有复杂联系的数据,中间件通过提供一个规范化的机制可以对标签产生的大量信息进行管理,同时提供与主机应用软件的接口,是连接RFID 设备和企业应用程序的纽带。

RFID 的工作原理如图1。RFID 使用一种无线传播机制,标签使用集成电路芯片,读写器通过天线给标签提供驱动能量。读写器和标签的信息交互遵循严格的时序关系(由读写器提供),通过“询问-应答”的方式进行。读写器给标签的命令和数据通过载波间隙、编码调制等方式实现传输。

图1 RFID 工作原理图

RFID 技术具有无须校准接触、极具穿透性、可加密、识别精度高、耐高温及酸碱、可储存大量的信息等优点,已广泛应用于智能仓储物流管理系统[5]、智慧城市等领域的建设当中。

2 基于RFID 的物料信息追踪系统介绍

2.1 项目背景

本文依据烟草薄片[6]企业生产车间的一些实际需求,结合其实际制造流程和工艺等设计一套基于RFID 的物料信息追踪系统。

在烟草薄片生产过程中,要经过投料、除杂、萃取、磨浆、配料、装箱打包等一系列繁琐的工序,涉及到的物料种类多,需严格控制物料不能有混料、错料、漏料等问题的发生,因此在经过每一个工序前都需要对物料信息进行核对,以保证准确无误。之前这一过程在企业内都是由人工完成的,由于人受到情绪、疲劳等多种因素的影响,且某些物料外表特征难以用肉眼察觉,易出现差错。生产过程中物料均为按批次加工,一旦有混料错料的发生,则意味着一批产品的报废,造成十分严重的经济损失。因此,实现物料信息化从而避免这种生产过程中的非工艺性损耗显得十分重要。

2.2 系统总体框架

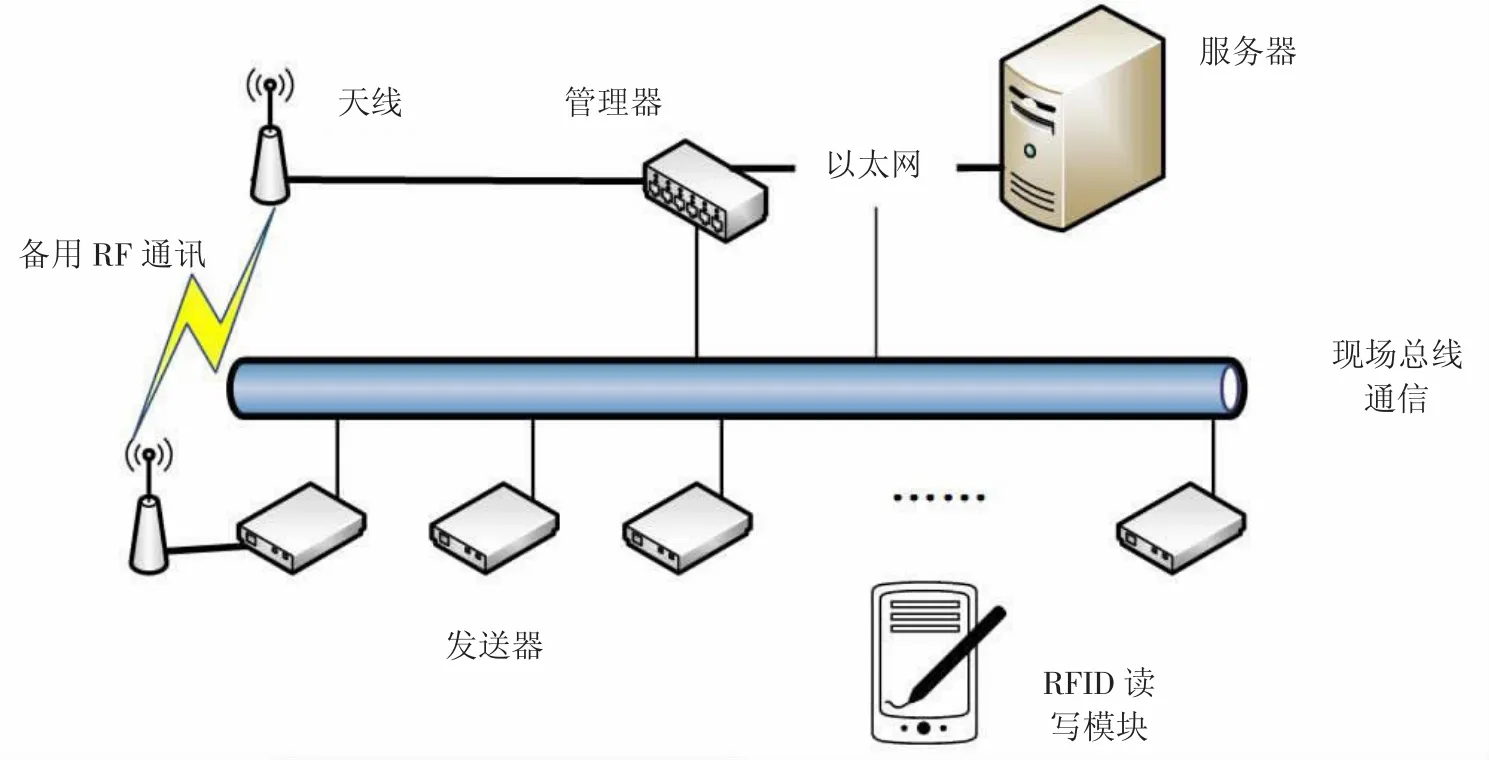

物料信息追踪系统大致可分为RFID 读写模块、发送器和管理器三个部分,这也是整个物料信息追踪系统的核心,也是研发过程中的重点。

RFID 读写模块主要包含了RFID 标签和读卡器。RFID 电子标签则具有耐高温、抗腐蚀、抗干扰、读取速率快、穿透能力强和可重复使用等诸多优点,十分适合应用在恶劣环境下的工业场合。RFID 号用于和物料批次绑定,并用于生产过程中进行追踪;物料通过所绑定的唯一RFID 号在后台数据库对相关信息建立索引用于查询和追踪,配套的读写器则用于物料数据采集和读取。

发送器模块与RFID 读写器相连,负责将得到的RFID 数据以及自身的一些信息进行编码,并通过总线将其发送到管理器上。发送器用于布置到生产现场的每一道工序,其自身信息可以显示物料所经历的工序状况,并通过判断前后工序信息来确保物料不会出现混加或遗漏的情况发生。

管理器模块用于接收发送器发来的消息,并和服务器进行通讯。管理器通过现场总线与发送器相连,并通过以太网与服务器连接通讯,将数据传输到服务器端,服务器端将在后台数据库对信息进行查询匹配追踪,一旦发现物料异常就会及时报警,提醒工人检查物料。同时,考虑到系统的冗余性,除了主要的现场总线通讯方式,系统还需设计备用应急天线RF 通讯方式来防止总线瘫痪,进一步增强系统可靠性。系统总体架构示意图如图2 所示。

图2 系统总体架构图

3 系统软硬件设计

物料信息追踪系统主要需要设计的器件有发送器模块和管理器模块。由于管理器包含了发送器的所有功能,因此本节主要介绍了管理器的软硬件设计。

3.1 系统硬件设计

管理器硬件方面主要包括了这样几个模块:主控制电路模块、电源模块、CAN 网络模块以及存储模块,应急RF模块、以太网模块、串口模块以及MISC 模块等。本节重点对主控制电路模块设计进行介绍。

管理器采用的主控芯片为 NXP 公司的MK64FN1M0VLQ12 芯片。结合芯片特性,本文选择MK64FN1M0VLQ12 作为主控制器的原因主要有以下三个点:一是支持总线CAN 协议,且拥有带硬件时间戳的功能的IEEE 1588 以太网MAC(10/100M),完全满足本系统通讯所需功能,能为实时控制提供高精度时钟同步;第二点则是其强大的接口设计,为后续不同功能的完善和模块的增加提供了较强的冗余性;第三点就是其低功耗特性,其工作电流最低可低至250uA/MHz,静态电流5.8uA,且唤醒时间只需5us,待机电流可低至339nA,十分适合需要长时间使用的工业物料信息追踪系统,能够有效地降低后续使用成本。同时具有16 位的SPI 串行接口模块,可以与后续所选用的总线控制器芯片MCP2515 方便地连接。

基于MK64FN1M0VLQ12 微控制器对于本系统在功能上的满足,以及较合适的价格以及低功耗等优点,因此选用该芯片完成本系统主控模块的设计,选择芯片工作频率为50MHz,可以使指令运行速度在纳秒级别,从而能够提高控制器的实时性能。同时采用32.768kHz 晶振做高精度实时时钟信号。其与CAN 控制器模块、存储模块均采用SPI 连接,使得设计较为简单。主控制芯片核心模块原理图如图3 所示。

图3 主控制芯片核心模块图

3.2 系统软件设计

管理器软件所要实现的基本功能有接收CAN 总线报文,并根据报文能够对数据进行预处理,对系统自身出现的例如掉线、接头松动等问题要及时回应。管理器通过向发送器发送心跳包来确定有哪些节点在线。同时要将物料批次信息通过以太网上传到服务器和上层应用软件。管理器软件设计较为复杂,本文只在整体上对其工作流程进行了概述,工作流程图如图4 所示。

图4 主控制芯片核心模块图

系统初始化包括了各模块例如主控芯片、MCP2515等器件的软硬件初始化;冗余设计则是包含了一些软件抗干扰措施,包括CRC 校验、看门狗设置等,同时也能对数据进行一定的预处理,能够及时检测系统自身出现的一些例如掉线、接头松动等问题。总线协议的实现则主要利用MCP2515 实现,并能够一直接受发送器发送的CAN 帧消息。通信模块则包括向服务器通过以太网发送数据,以及通过以太网接收服务器上的数据,然后发送给发送器等业务。

4 系统工作流程

本文为了解决生产物料的信息化问题,提出了一套基于RFID 的物料信息追踪系统。本系统的工作流程为:首先是在物料开料前将物料信息与RFID 标签绑定,并在服务器数据库中建立索引;然后物料在每一道加工工序之前,通过RFID 读写器读取物料批次信息,发送器将信息通过现场总线发送到管理器,管理器在对数据进行一定的处理后,通过以太网将信息传送至服务器,服务器则通过数据库的索引和查询、匹配当前物料信息,若发现有未被识别到的物料,或发现有非本批次的物料时,则能及时报警,并正确及时反馈给操作人员,从而避免混料错料等问题的发生。系统在生产中的简要工作示意图如图5 所示。

图5 系统工作示意图

5 结语

本文从模块化设计方面,分析了基于RFID 的物料信息追踪系统各模块功能及作用,并介绍了系统工作流程。它可以实时发现上机物料错误、混料以及数量不清等问题并及时报警,促进生产模式从“后知后觉”到“先见之明”的转变。随着“中国制造2025”计划的实现,制造业产业转型升级成为企业乃至国家新的经济增长引擎,信息化则是目前转型升级过程中核心的问题。针对信息化技术的发展,还需要投入更多的人力物力来发展这些技术来满足越来越多的制造企业的信息化需求,促进我国从目前的制造业大国发展为全球制造业强国。