新型干雾抑尘技术在某铁选厂矿车受料坑的应用

苏 琼

(安徽马钢矿业资源集团有限公司)

在冶金矿山工艺中,矿石要经过破碎、运送、选别、筛分等工序,有的矿山不仅输送距离长,而且转运落差大,由于运送设备的振动或自然风力、下落正压风等多方面原因,会产生大量的粉尘。面对矿山普遍存在的产尘点分散且线长,粉尘污染的有效治理问题十分突出[1-6]。

某国有大型铁矿选矿厂位于长江下游北岸,矿石来自矿山露天采场,经粗碎、细碎,粒度为0~25 mm的物料通过电机车运送至老粗碎矿缓冲仓(现为粉矿仓)存储,仓内矿石通过重板给料机送至下一工序。

矿石的远距离输送设备电机车行进至卸矿棚内,矿车采用侧卸式卸矿,过程中会产生大量的粉尘。按电机车年输送矿石500万t计,该作业扩散到大气环境的粉尘量非常大,而且场地开放,对周围环境会造成严重污染。

选矿厂为响应国家号召,贯彻生态文明和绿色矿山发展理念,开展了粉尘污染治理工作。通过大量的研究、考察,最终确定引进一套新型干雾抑尘系统,较好地解决了粉尘浓度高的问题。

1 传统除尘技术

工业上传统的粉尘处理方式是设置大型的集中除尘系统,即对工艺生产过程中产生粉尘的设备与产尘点,进行最大程度密闭的基础上,设置机械抽风系统,使密闭罩内形成一定负压,从而防止粉尘外逸。含尘气体通过除尘管网集中后送至除尘器,经除尘器净化后的废气通过风机、排气筒排至大气中。除尘器收集的粉尘由灰斗排出,进行适当的处理。通过上述原理发展而来的除尘技术有静电除尘器、布袋除尘器、旋风除尘器、冲激式除尘器等。

传统的除尘技术具有设备庞大,系统运行气压大,无用功消耗大,有时效果并不明显,粉尘指标不达标。

2 新型干雾抑尘技术

干雾抑尘技术不同于传统的除尘技术,该技术体现了新的粉尘治理观念,即用抑尘替代除尘,把工作重点放在对产尘源头的抑制上,减少排放压力。

干雾抑尘技术能较好地客服传统除尘方式的缺点,具有突出的能耗低、工艺简单的特点,可有效抑制产尘点的粉尘外逸。

2.1 系统构成

新型干雾抑尘系统采用模块化设计技术,主要由空压机、储气罐、自清洁过滤器、干雾机、水气分配器、喷雾模块组件、电控系统等组成,见图1。

2.2 工作原理

新型干雾抑尘系统的核心装置是干雾机,干雾机是将水、气过滤后,以设定的气压、水压、气流量、水流量经管道输送到水气分配器,再由水气分配器按所需分配给各个抑尘点上的喷雾模块,喷雾模块安装一个或多个特殊喷头,喷头内由压缩空气驱动声波振荡器,通过高频声波的音爆作用在喷头共振室将水高度雾化,产生10 μm以下的超细水雾颗粒(直径小于10 μm的水雾称为干雾)喷向起尘点,使干雾颗粒与粉尘颗粒充分碰撞、粘连、聚集增大,并在自身重力作用下沉降,达到抑尘效果,如图2所示。

2.3 技术特点

传统的干雾抑尘系统,各部件在现场一字排开,比较分散,安装维护不方便,容易损坏,如过滤器失效周期为半年,干雾喷头容易堵塞。

根据上述缺陷,新系统将原粗放的前置过滤器改进为自清洁过滤器,即使使用选厂回水,喷嘴也不会堵塞,可以达到干雾效果。新系统可将自清洁过滤器与水泵、减压阀、电磁阀、传感器、单向阀等一起集成在一个成套柜中,形成干雾机,大大减少了现场安装工作量。干雾机与水气分配器、水气分配器与喷雾模块组件之间的连接方式,由原先的硬管焊接改进为挠性波纹高压软管与快速接头连接,便于安装维护。

新技术真正实现了小于10 μm的干雾抑尘,适用于无组织排放的敞开场所的粉尘治理,抑尘效率高,在污染源头治理,在起尘点形成浓而密的雾池,耗水量极低。

3 矿车受料坑的应用设计

整个卸车棚长50 m、宽10 m,长度方向上可容纳10节车皮同时卸矿,宽度方向上共有2个卸矿区,一列电机车卸矿时另一列电机车在装车与行进途中,形成交替卸矿。

根据现有厂棚布局和车辆实际,在相应受料坑正上部位置设置22套喷雾模块组件,每套模块含8个喷头,其中受料坑正上部位置长度方向每边10套,宽度方向每边1套;该喷雾模块的设置能有效抑制电机车运输与卸矿过程中产生的粉尘外逸。

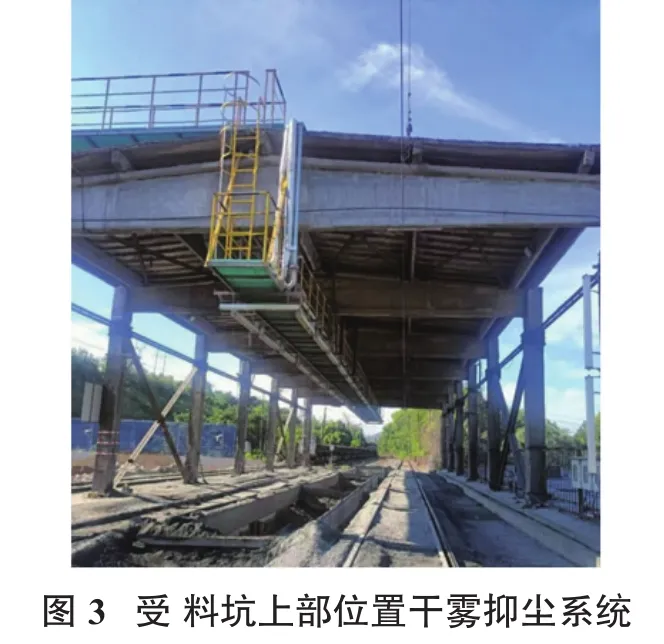

当矿车依次进入厂棚,根据信号触发相应受料坑正上部位置的干雾抑尘系统启动,进行抑尘;当矿车离开厂棚,矿仓内仍会有粉尘从卸矿口外逸,根据信号触发受料坑正上部位置的干雾喷嘴模块延时关闭。干雾抑尘系统的现场应用见图3、图4。

4 应用效果

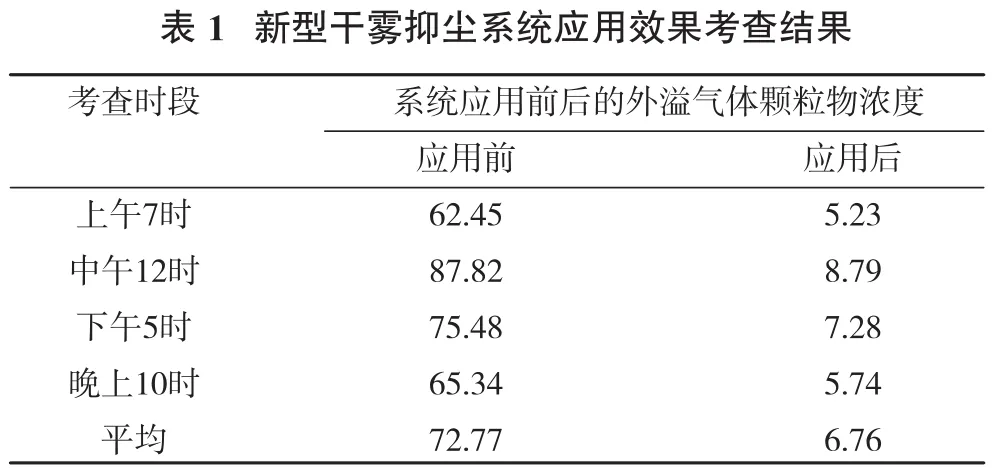

(1)卸矿区空气粉尘指标的变化。新型干雾抑尘系统投入使用后,选厂进行了应用效果考查,结果见表1。

由表1可以看出,安装新型干雾抑尘系统前,卸矿厂棚内平均粉尘浓度高达72.77 mg/m3,安装新型干雾抑尘系统后,卸矿厂棚内平均粉尘浓度仅为6.76 mg/m3,降幅高达90%以上,粉尘浓度降低非常显著。

(2)新系统的成本消耗。①根据用水量监测,整个卸矿棚干雾抑尘系统每运行1次,约耗水0.18 m3。根据每日平均卸矿50趟计,日耗水量约9 m3。②新型干雾抑尘系统使用1台55 kW螺杆空压机、1台1 kW水泵,总装机功率56 kW,按实际运行功率为80%计,日均耗电量为500 kW·h。

5 结语

(1)某矿山选矿厂储矿仓受料坑在电机车卸矿时,仓口存在着严重的粉尘外溢问题。

(2)在储矿仓厂棚内相应受料坑上部位置设置了22套喷雾模块组件,每套模块含8个喷头,该系统能有效抑制电机车运输与卸矿过程中产生的粉尘外逸。

(3)安装新型干雾抑尘系统后,在卸矿情况下,卸矿厂棚内平均粉尘浓度由先前的72.77 mg/m3降至6.76 mg/m3,降幅高达90%以上,粉尘浓度显著降低。

(4)安装新型干雾抑尘系统后,系统日耗水量约9 m3、耗电量为500 kW·h。

(5)新型干雾抑尘系统在大区域面积开放式产尘点的除尘方面优势显著,具有广阔的推广应用价值。