底抽巷掘进过老巷瓦斯综合防治技术

付义胜

(河南焦煤能源有限公司中马村矿)

瓦斯治理一直是采矿业所面临的重大难题,尤其在新巷道掘进至与老巷道交汇处,瓦斯残留度较高、瓦斯浓度频频超限,仅靠通风等传统方式难以降低掘进工作面的瓦斯浓度,提出一种高效的瓦斯防治措施,确保掘进工作面安全、高效施工已经成为了一个亟待解决的问题[1]。

为此,许多专家学者进行了相关研究,王一涵[2]推导了煤壁绝对瓦斯涌出量的理论计算公式,对巷道绝对瓦斯涌出量进行了预测,解决了煤巷掘进过程中绝对瓦斯涌出量过高的问题。马金魁[3]对煤体的卸压区宽度范围进行了理论分析,提出了施加外部荷载提高煤体的侧压系数并增大卸压区宽度的措施,从而抵御煤与瓦斯突出。苌延辉[4]构建了基于瓦斯涌出特征的灾害预警系统,实现了王坡煤矿工作面煤与瓦斯突出灾害实时监测、智能预警,对于提高矿井瓦斯防治和管理水平具有重要意义。宋焕虎等[5]健全了瓦斯治理管理机构和制度措施,强化了瓦斯现场管理,有效杜绝了重大瓦斯事故的发生,为同类型高瓦斯矿井治理提供了新思路。杨云等[6]采用FLAC2D对煤层距巷道底板进行了数值模拟,研究了近煤层岩巷掘进工作面前方岩层、煤层的应力分布规律,确定了防突措施设计的位置以及防突长度,同时进行了钻孔设计。吕有厂等[7]以平煤股份首山某矿为研究对象,分析了上覆突出煤层采掘过程中底板岩巷围岩应力变化规律以及卸压瓦斯抽采效果,同时优化煤岩巷层位关系,为深部突出煤层巷道支护和抽采瓦斯提供指导。刘军等[8]以寺家庄矿15号煤层综掘工作面为研究背景,提出了包括水力压裂、交叉钻孔、钻墙边掘边抽和水力挤出在内的瓦斯突出防治“四合一”技术,并进行现场试验。张跃铮等[9]针对寺河煤矿在东五盘区布置底抽巷巷道掘进过程中下覆5号煤的赋存瓦斯持续向巷道涌出的这一问题,采用普通钻机和千米定向钻机施工下行钻孔对5号煤层进行覆盖,并对比分析效果。

中马村矿采用底抽巷施工穿层钻孔预抽煤巷条带和回采区域煤层瓦斯的治理模式,底抽巷掘进时存在沿老巷、穿老巷的情况,在揭露穿层钻孔及老巷裂隙通道时,存在爆破引燃老巷瓦斯的风险。针对这种情况,本研究提出了“压、堵、抽、吹、注”的瓦斯综合防治措施,同时在作业中对主抽采管内瓦斯浓度进行监测,以保障施工安全,提高巷道掘进效率。

1 工程概况

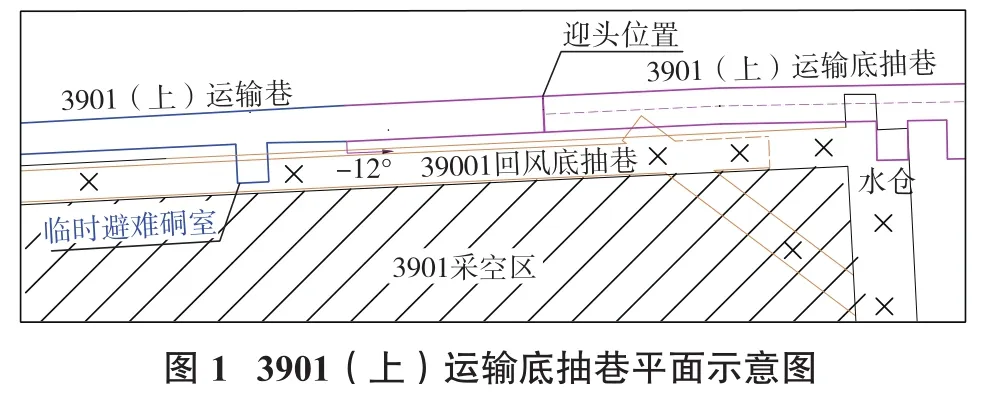

中马村矿3901(上)运输底抽巷位于3901(上)工作面内,北为3901(上)工作面,南为3901工作面采空区,西接3901(上)运输巷,东接3901(上)切眼底抽巷,设计巷道顶板标高-260.0~-273.2 m,设计长度452.2 m。巷道所在区域煤层原始瓦斯含量最大为17.26 m3/t,原始瓦斯压力0.5 MPa。煤尘无爆炸危险性,煤层属Ⅲ类不易自燃煤层,地温正常。

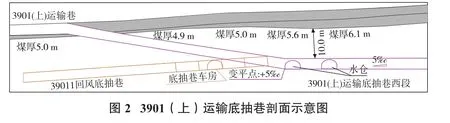

3901(上)运输底抽巷西段由3901(上)运输巷通尺265 m处开口,由西向东按照-12°托煤掘进,统尺0~14.5 m为煤巷、半煤岩巷,统尺14.5 m开始进入二1煤层底板,统尺21 m处巷道岩柱2 m,统尺31 m处巷道岩柱5 m,见图1。

39011回风底抽巷为已封闭的瓦斯抽采老巷,巷道内存在大量残留瓦斯,废弃的穿层钻孔、老巷裂隙为残留瓦斯提供涌出通道。3901(上)运输底抽巷开口负坡度掘进期间,将不断揭露废弃的穿层钻孔,统尺26 m附近与39011回风底抽巷车房岩柱仅1 m,爆破掘进期间存在瓦斯超限、爆破引燃瓦斯的风险,见图2。

2 综合防治措施

为安全高效地掘进巷道,消除3901(上)运输底抽巷西段掘进过老巷期间瓦斯超限、爆破引燃瓦斯的风险[10],经多次探索研究,最终确立了“压、堵、抽、吹、注”综合瓦斯防治措施,从风机进风控制瓦斯含量、黄土封堵穿层钻孔、预抽巷道瓦斯、钻孔进风控制浓度以及注浆封堵钻孔5个方面综合治理巷道内瓦斯。

2.1 压风

“压”为提升压力差,将巷道内的局部通风机由单风机运转调整为双风机运转,提高3901(上)运输底抽巷西段迎头风筒供风量,利用供风所产生的压力差,将老巷涌出瓦斯限制在可控范围内,防止大量瓦斯从老巷裂隙、废弃钻孔直接涌出,影响施工进度以及作业人员的生命安全。

2.2 堵孔

经统计,3901(上)运输底抽巷西段过老巷掘进期间共揭露穿层钻孔18个,大部分位于巷道下帮和临近下帮的底板上,孔内瓦斯含量为0.10%~12%,底抽巷回风流瓦斯含量0.12%~0.54%。“堵”主要分为3个方面:首先,使用黄土、堵盖等材料将掘进期间巷道底板揭露的废弃穿层钻孔孔口堵严,防止老巷瓦斯经穿层钻孔涌入巷道;其次,使用黄土将掘进期间迎头残留的区域验证钻孔、超前探钻孔、炮眼等各类钻孔使用黄泥封堵严实,防止这些钻孔与前方穿层钻孔、老巷裂隙打透,向巷道内涌出瓦斯;最后,巷道掘进后,先初喷封闭顶帮围岩,锚网支护结束后进行二次喷浆封闭,防止老巷瓦斯经围岩裂隙、锚索缝隙涌出,通过对各种瓦斯可能逸出的路径进行封堵,可以有效地控制瓦斯积聚范围,更好地控制瓦斯排放路径,同时保障抽采作业的施工安全。

2.3 预抽

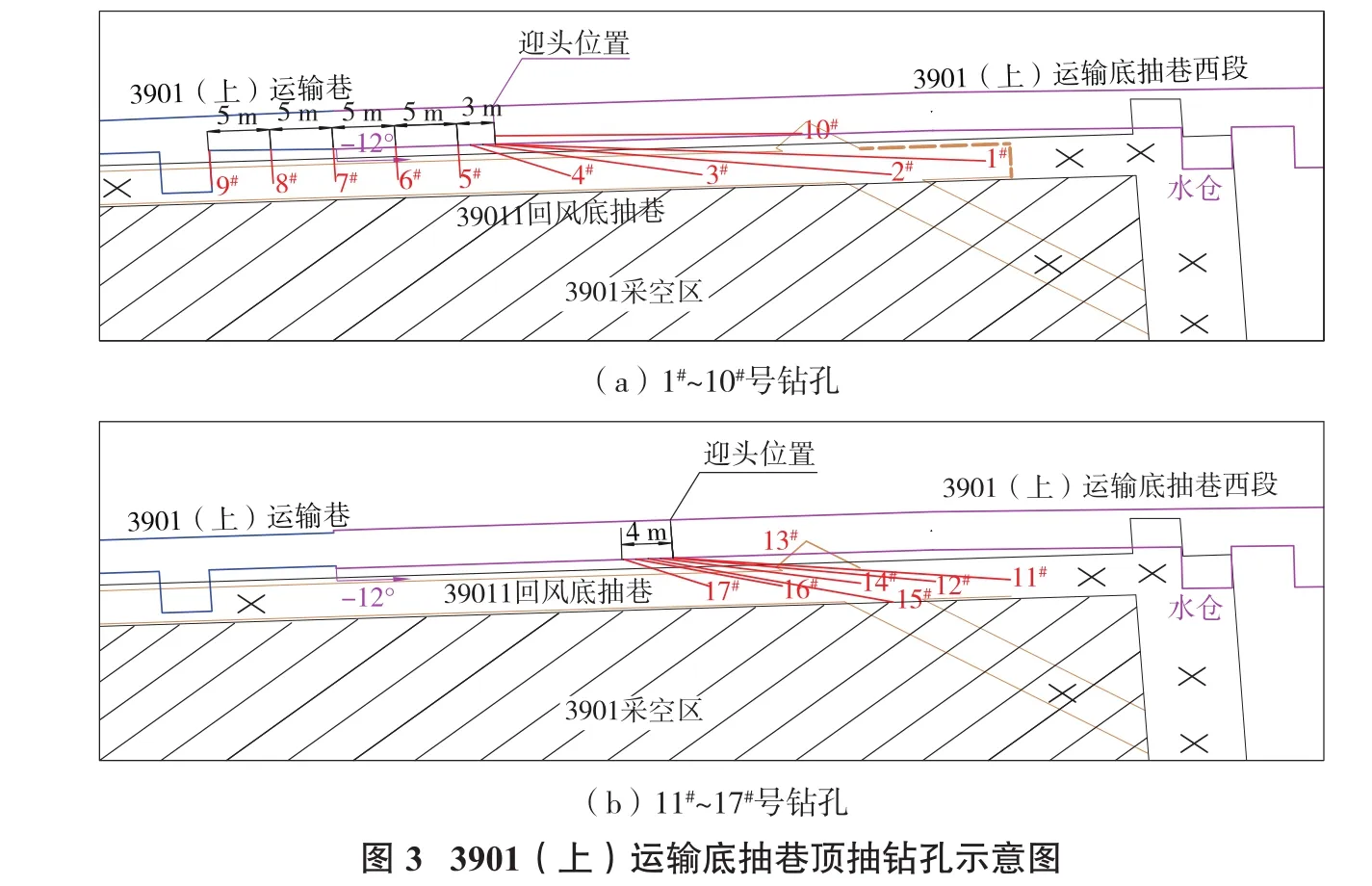

“抽”为采取主动预抽措施,在巷道内铺设一趟直径150 mm抽采管,使用架柱式坑道钻机在3901(上)运输底抽巷西段迎头位置底板向39011回风底抽巷内施工顶抽钻孔,预抽老巷瓦斯,防止巷道负坡度施工逐渐靠近老巷期间,老巷残留的瓦斯向3901(上)运输底抽巷西段内大量涌出,造成瓦斯事故。

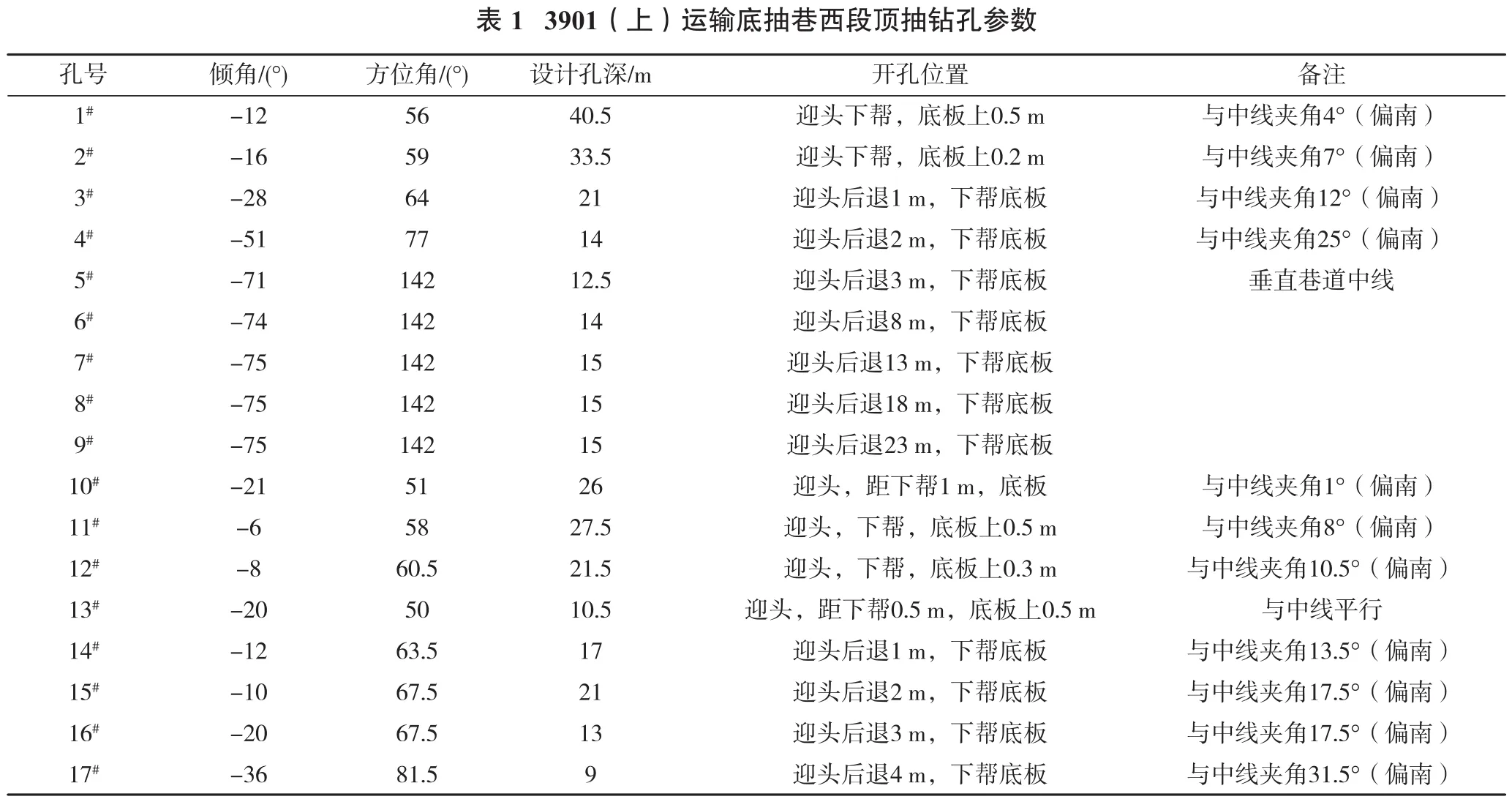

本次抽采顶抽钻孔共设计17个,分2个阶段施工:第一阶段在3901(上)运输底抽巷西段掘进至岩柱2 m位置时,在迎头、后巷及帮部向39011回风底抽巷内施工10个钻孔(孔号1#~10#);第二阶段在继续掘进10 m后,在迎头向39011回风底抽巷内施工另外7个钻孔(孔号11#~17#),抽采钻孔布置如图3所示。所有钻孔均使用直径50 mm抽采支管封孔后连接到直径150 mm抽采主管上,管路内负压20~22 kPa,实现持续负压抽采,3901(上)运输底抽巷西段顶抽钻孔参数如表1所示。

2.4 吹风

“吹”为利用部分顶抽钻孔向里吹风,由于39011回风底抽巷内无风流交换,积存的瓦斯流动呈惰性状态,顶抽钻孔连抽初期瓦斯浓度较高,在连抽一段时间后,瓦斯浓度急剧下降,单纯依靠负压抽取,抽采效率较低,难以消除老巷积存瓦斯。经现场研究分析,采取利用部分顶抽钻孔向里吹风,其他钻孔继续负压抽放的抽放方式。经现场实践,最终确定了使用压风管向2#~4#、10#~17#钻孔内吹风,1#、5#~9#进行连抽的方式对巷内瓦斯进行抽采,作业后抽采主管瓦斯浓度趋于稳定。

2.5 注浆

“注”为注浆填充,在顶抽钻孔浓度降低后,通过钻孔对39011回风底抽巷内进行注浆充填,封堵前方老巷与后巷的连通通道。在进行封堵时,利用最短的5#钻孔进行注浆,使其注浆位置处形成一道封闭墙,进一步封闭老巷瓦斯通道,该钻孔注浆后再对其他地点进行充填。封堵结束后,重新再施工钻孔验证瓦斯情况,待瓦斯无异常后,恢复正常掘进。

本次注浆所选择的5#孔位于3901(上)运输底抽巷西段迎头后退3 m下帮底板,孔径113 mm,成孔后使用直径108 mm套管进行固孔,固孔后开始进行注浆,共注水泥29.4 t、黄土143.9 t。

注浆完成后,巷道掘进至39011回风底抽巷原车房附近时,每次爆破施工炮眼前,均需要先安排专人在巷道迎头施工6个孔深4 m的注浆孔,采用水泥注浆封堵迎头岩体裂隙,在确认炮眼附近无裂隙、无瓦斯涌出后方可开始施工炮眼,装药爆破。

3 工程效果

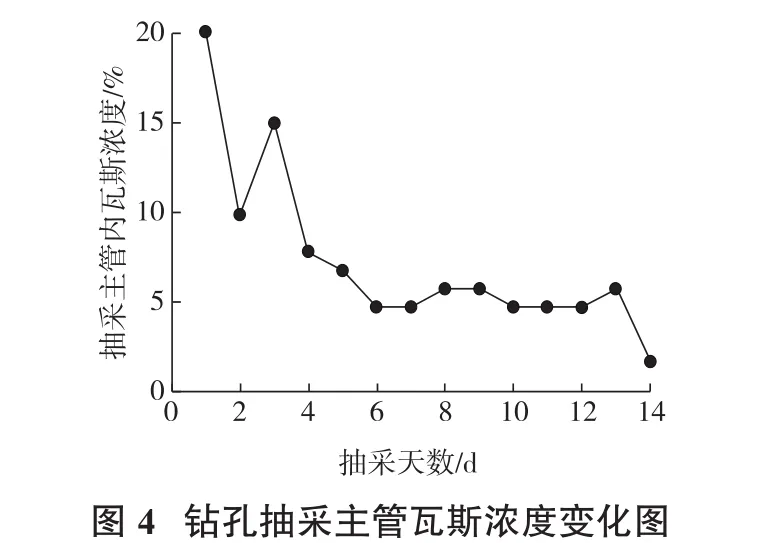

为了确定本次瓦斯综合治理方案的效果,对抽采主管内瓦斯浓度进行连续14 d测定后发现:抽采主管内瓦斯浓度治理前后大幅下降,由最初的20%下降至2%,整体下降速率呈“急剧—平稳”的态势。在抽采作业最初的4 d内,瓦斯浓度明显下降,下降的瓦斯量占总体瓦斯含量的56%,下降速率较快,瓦斯含量平均下降速率为每天3%,而后10 d内抽采主管瓦斯浓度呈平稳下降趋势,瓦斯含量平均下降速率为每天0.6%,抽采作业完成后,最终老巷内瓦斯浓度降至2%内,抽采主管瓦斯浓度变化如图4所示。达到预期效果后[11],3901(上)运输底抽巷西段恢复正常掘进,顶抽钻孔仍保持连抽,直至掘进脱离老巷后停止,期间瓦斯总抽采混量1 780 m3,抽采纯量47 m3。

由抽采主管内瓦斯浓度治理前后的变化可以看出,顶抽钻孔瓦斯治理方案效果显著,3901回风底抽巷内残留的瓦斯明显降低,有效防止了底抽巷内瓦斯向3901(上)运输底抽巷西段涌入,为新巷道的掘进提供了安全保障。

4 结论

(1)为解决3901(上)运输底抽巷西段掘进受老巷瓦斯影响,确立了“压、堵、吹、抽、注”综合瓦斯防治技术,多技术、多层次控制巷道内瓦斯含量,实践表明,治理效果显著。

(2)顶抽钻孔抽采后,老巷残留瓦斯浓度大幅降低,有效防止了瓦斯大量从老巷裂隙、废弃钻孔直接涌出,杜绝了瓦斯向掘进巷道涌出风险。

(3)经过对抽采主管内瓦斯浓度追踪记录,结果表明,该方法实用性较强,能够有效控制老巷内瓦斯浓度在安全范围内,为新巷安全、高效掘进提供保障,为日后类似工程施工提供借鉴。