选矿工业大数据关键装备的研发与工程化实践

——以浮选流体动力学特征阈值传感器系统为例

管孝强 谭志勇 李海斌 周仕庆 李腾飞 王 超 张 炜

(1.中铝科学技术研究院有限公司;2.昆明冶金研究院有限公司北京分公司;3.中铝智能铜创科技(云南)有限公司;4.云南铜业股份有限公司)

浮选从20世纪初以有效解决硫化矿的选别问题为发端,至今已百年,目前仍是重要选矿工艺技术。

多年来,由于浮选技术和设备的发展,其工业应用发生了许多重大的变化。选矿界逐渐倾向于认为,浮选设备的智能化能够更有力地改善选矿生产效能。因此,浮选设备的智能化就成了选矿领域的重点发展方向之一[1-3]。

近年来,随着计算机性能的加速迭代和算法时代的到来,在浮选领域智能化的诸多研究方向中,一条新的主线逐步受到重视,即通过研发和创建新一代浮选领域传感器技术,实时抓取和测量浮选流体动力学核心信息以及变量,以便优化选矿流程运行策略,推动浮选效能提升至一个新高度。

近10 a以来,国际上一些大的浮选装备公司,如Outotec、Flottec、Metso和Wemco等公司都在进行浮选传感器技术的研究,但他们的研究相对局限在泡沫表层的照相系统和图像收集研究阶段[4-6]。澳大利亚JKMRC研究院与加拿大McGill大学于20世纪90年代率先就气体扩散与浮选流体动力学展开了全方位的研究,将气泡表面积通量Sb(单位:s-1,下同)与浮选动力学常数k(s-1)链接起来,从而围绕气泡尺寸、气体速率与选矿回收率建立了经典量化模型,并成功运用该成果打造了第一代浮选流体动力学传感器装置[7-8]。国内在浮选流体动力学方面研究起步较晚,研究力度有待进一步加强。

1 第一代浮选流体动力学传感器装置主要关注的浮选动力学参数

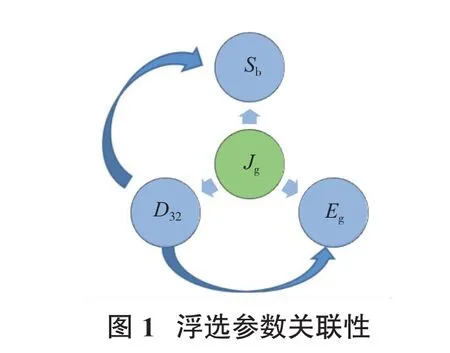

第一代浮选流体动力学传感器装置主要关注浮选流程中的4个动力学关键参数,即表观气体速度、平均气泡尺寸、气泡表面积通量以及持气率[9]。表观气体速度Jg(cm/s)表示单位时间内以浮选设备单位横截面积Acell(m2)为基础计算的离开矿浆的气体体积流量Qg(m3/s);平均气泡尺寸D32(mm)是气泡尺寸分布BSD的量化指标,用于计算气泡表面积通量Sb;气泡表面积通量是指单位时间内以浮选设备单位横截面积为计算基础的所包含的全部气泡的总表面积;持气率Eg(%)也构成一个气体分散度量,并将浮选槽或浮选柱内气体体积Vg(m3)与浮选槽或浮选柱的有效容积Vcell(m3)联系起来。根据各参数的数学关系可知,表观气体速度和金属回收率与气泡尺寸成反比、与气体体积流量Qg成正比。因此,浮选性能的研究需要至少准确测量参数Jg和D32,以便计算Sb[10]。

浮选流体动力学参数表面气体速度Jg、平均气泡尺寸Db、气泡表面积通量Sb与持气率Eg的关联性见图1。

2 新一代浮选流体动力学传感器装备研发概况

基于流体动力学和表面化学的理论,加拿大Mc-Gill大学和澳大利亚JKMRC研究院的相关团队均完成了第一代测量传感器的研发[11],但受限于传感器设备的单一性,流体动力学参数对浮选效能的量化影响、浮选药剂键能与气泡载体之间的协同效应、浮选速率常数与金属回收率之间的量化关系等还无法通过成熟技术及配套设备予以精准定义和测量[12]。近年来,通过引进吸收McGill大学浮选流体动力学领域的相关研发成果,中铝科学技术研究院先进选矿团队强化对浮选设备性能指标以及浮选工艺大数据的收集与研究,初步搭建了一整套浮选流体动力学大数据高端装备的设计理论基础和软硬件产品,并取得了工业应用实践方面的相关经验。在第一代单体传感器的基础上,新一代浮选流体动力学智能传感器系统主要由3套各自独立的专用仪器设备组成,同时新的设计也改善了传感器的物理结构与软件配套,可实现Jg、D32和Eg等不同流体动力学物理参数的独立测量及数据的自动交互比对。具体包括4部分。

(1)气泡观察舱。气泡观察舱以矿浆气泡直接成像技术为基础来监测矿浆平均气泡尺寸,通过与回收率等经济性指标类大数据进行关联,形成指导气泡分布、给气率及起泡剂用量等现场操作参数的优化方案,从而提升浮选效能。

(2)持气率仪。持气率仪持气率作为浮选设备运行时映射气泡状态的最直观的浮选流体动力学参数之一,仪器通过实时监测瞬时电导率,对矿浆持气率进行趋势分析,形成最优操作策略。

(3)气速仪。气速仪以压差为基础来实时监测浮选设备的实际表面气速及矿浆密度,对浮选设备的工作状态做出诊断;关联DCS中控对操作参数进行调整,实现表面气速最优水平。

(4)物联网大数据库。物联网大数据库根据新一代浮选流体动力学传感器系统的实时测量数据和选厂具体工况的阶段性监测与分析,自动形成最优选矿生产指标调整方案,并下达操作指令。

浮选设备中架设的新一代传感器智能系统剖面全景见图2。

新一代浮选流体动力学智能传感器系统通过精准定义和测量浮选机或浮选柱的气泡尺寸、充气速率、气体滞留量等气体扩散关键参数,实现浮选生产流程中固、液、气三相流的即时状态表征与分析,分析结果直接用于浮选药剂化学特征、用量、鼓风量等生产数据与信息的优化指导。半工业化实验室测试显示,系统能够实现不同矿山条件下的精矿品位和回收率的双向有效提升[13]。该技术成果拥有较成熟的技术论证,有着大量的学术基础,随着工业4.0与物联网大数据的发展,该系统以物联网大数据库为基础,就选矿厂实时工况情况提出优化方案,并实现自动操作指令的下达,进一步提升矿山选厂自动化和智能化水平,选矿效能得到有效激发。实施该技术的核心路径在于将浮选流体动力学基础研究准确应用于实践,过程中通过提取工业化数据进而打造选矿物联网大数据系统。

3 浮选流体动力学传感器装备的工程化实践

新一代浮选流体动力学特征阈值传感器系统通过逐步完善,以气泡尺寸和概率分布的实时测量,表面气速、持气率的持续监测技术为核心技术手段,以及测试—赋值—解析—优化方案等各节点组成的一整套传感器系统实地应用模式已日趋成熟,并在工业化验证阶段取得较优成果。

近年来,国内外有色金属矿山选矿领域普遍面临资源品位下降、资源成分复杂、嵌布粒度过细等技术性难题。目前,国际范围内对于处理技术性难题和提升选矿效能,一般采用设备大型化、矿粒细磨、药剂更迭等办法,效果有限。中铝科学技术研究院先进选矿团队在引入世界先进的浮选理论研究成果的基础上,进一步扩大了技术优势,以流体动力学智能传感器系统的研发为独特视角切入,实现选矿技术经济指标的最优解。

普朗铜矿通过引入新一代浮选流体动力学智能传感器系统,通过对2周生产的连续测量和大数据交互比对与分析,搭建了经验模型,提出了优化方案,精确指导了不同环境下操作参数的选取,从而改变了以往以经验和假说为基础的人工操作模式,实现了回收率和品位指标的同步优化,同时降低了人工和时间成本。

考察期间的生产指标表明,金属回收率提高了1~5个百分点,精矿品位提高了0.5~3个百分点,浮选生产性成本降低了5%~10%,人工成本下降了20%~40%,选矿厂年增效4 440万元。新一代浮选流体动力学传感器系统在普朗铜矿的应用见图3。

4 结语

(1)新一代浮选流体动力学特征阈值传感器系统采用固、液、气三相流新型复合传感器技术,多维度测量浮选设备参数和浮选回路参数,通过采集到的数据进行建模分析,形成优化方案,并生成自动化操作指令,实现选矿技术经济指标的优化提升。

(2)该系统在普朗铜矿的成功应用,提升了金属回收率1~5个百分点,提高了精矿品位0.5~3个百分点,浮选生产性成本降低5%~10%,选矿人工成本下降20%~40%,选矿厂年增效4 440万元。

(3)该项技术和产品成功填补了国内矿业领域的空白,为实现该行业的工业4.0做出了贡献。