湖南柿竹园萤石矿石选矿试验研究

雷晓明

(湖南柿竹园有色金属有限责任公司)

萤石矿石资源作为一种不可再生的战略性非金属矿产资源,是国防、化工、冶金、光学新能源、新材料、新医药、核工业等工业领域发展的重要原材料[1]。

我国萤石矿资源储量丰富,但贫矿多、组成复杂、选别困难、综合利用率低[2]。湖南柿竹园矿是我国最早的萤石精矿生产基地,矿区矿产资源丰富,拥有世界上最大的多金属矿床,矿物品种多达143种,以钨、铋矿物为主,伴生有辉钼矿、锡石、萤石、石榴子石等众多有价金属矿物,其中萤石资源储量超过4 600万t,CaF2含量达21%左右[3]。选矿厂现有工艺流程为先选钼铋钨,再浮选萤石,受工艺技术因素影响,萤石回收率不足60%,大量的萤石排入尾矿库,造成了严重的资源浪费。

为了更好地回收萤石资源,提高资源的综合利用率,提高企业的经济效益。本研究通过分析钼铋钨浮选尾矿的性质,开展了浮选工艺技术优化,有效解决了萤石与方解石及硅类脉石矿物的有效分离问题。

1 试样

试样为柿竹园东波选矿厂钨浮选尾矿,主要化学成分分析结果见表1,矿物组成见表2,粒度筛析结果见表3。

由表1可见,试样中有价成分CaF2含量达21.40%。

由表2可见,试样中萤石矿物含量为20.40%,主要脉石矿物为石榴石、长石、云母,其次是方解石、角闪石和磷灰石等。

由表3可见,试样-0.075 mm占69.42%,萤石(CaF2)在-0.030 mm粒级有明显的富集现象,除+0.15、0.15~0.10、0.10~0.075 mm粒级萤石解离度略低,其他各粒级萤石解离度均超过90%,试样整体解离度达93.5%,解离很充分。

2 试验结果与分析

试样作为选钨尾矿,残留的浮选药剂必然影响萤石的浮选[4],需对试样矿浆进行预调浆。常规脂肪酸类捕收剂对方解石和萤石都有很好的捕收性,因此,在浮选萤石时选用对方解石等脉石矿物的高效抑制剂非常重要[5]。目前,常用的碳酸盐类矿物抑制剂包括水玻璃、酸化水玻璃等[6]。试验粗选采用纯碱为pH调整剂、水玻璃为抑制剂、CYP为捕收剂,精选采用盐酸酸化水玻璃为碳酸钙抑制剂。

2.1 粗选条件试验

2.1.1 纯碱用量试验

粗选纯碱用量试验采用1次粗选流程,试验固定水玻璃用量1 500 g/t,CYP用量200 g/t,试验结果见图1。

由图1可见,随着纯碱用量的增加,萤石粗精矿CaF2回收率先升后降,CaF2品位下降。说明适当提高纯碱用量有助于提高矿浆的pH值,活化萤石。综合考虑,确定后续试验的纯碱用量为1 500 g/t。

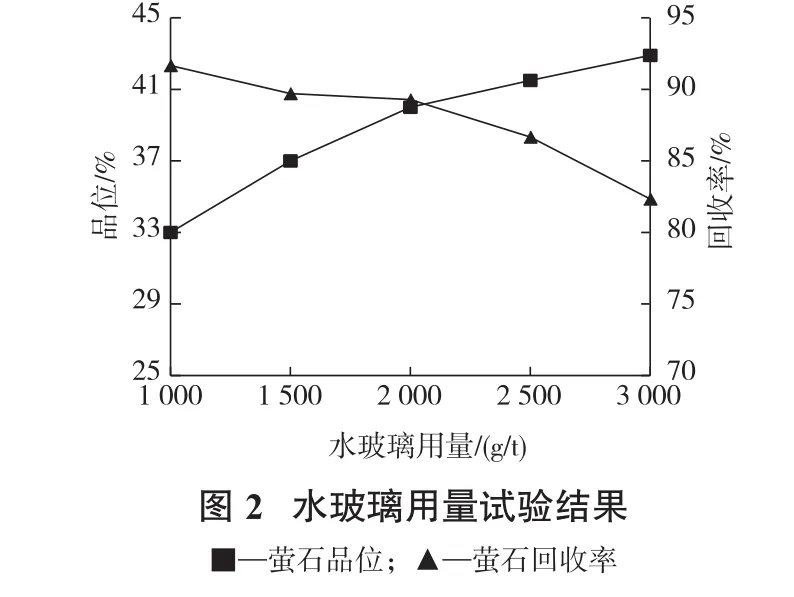

2.1.2 水玻璃用量试验

粗选水玻璃用量试验采用1次粗选流程,试验固定纯碱用量1 500 g/t,CYP用量250 g/t,试验结果见图2。

由图2可见,随着水玻璃用量的增加,萤石粗精矿CaF2品位上升,CaF2回收率下降。综合考虑,确定后续试验的水玻璃用量为2 000 g/t。

2.1.3 CYP用量试验

粗选CYP用量试验采用1次粗选流程,试验固定纯碱用量1 500 g/t,水玻璃用量为2 000 g/t,试验结果见图3。

从图3可见,随着CYP用量的增加,萤石粗精矿CaF2品位先升后降,CaF2回收率升高。综合考虑,确定粗选CYP用量为300 g/t。

2.2 精选条件试验

2.2.1 盐酸用量试验

萤石和碳酸钙在碱性矿浆中的可浮性接近,但在pH=7左右时二者开始出现差异,萤石的可浮性优于碳酸钙,因此,在精选作业采用盐酸和酸化水玻璃调整矿浆pH值有利于抑制碳酸钙等脉石矿物的上浮。精选盐酸用量试验给矿为1次粗选粗精矿,试验采用3次精选流程,精选1、精选2分别加入500、400 g/t的酸化水玻璃,精选3加入400 g/t盐酸、300 g/t酸化水玻璃,试验结果见图4。

从图4可见,随着盐酸用量增加,萤石精矿CaF2品位上升、CaF2作业回收率先升后降。综合考虑,确定精选3盐酸用量为1 200 g/t。

2.2.2 酸化水玻璃用量试验

酸化水玻璃用量试验给矿为1次粗选粗精矿,试验采用3次精选流程,精选1、精选2、精选3酸化水玻璃用量之比为5∶4∶4,精选3盐酸用量为1 200 g/t,3次精选酸化水玻璃总用量试验结果见图5。

从图5可见,随着酸化水玻璃用量的增加,萤石精矿CaF2品位上升,CaF2作业回收率下降。综合考虑,确定酸化水玻璃总用量为1 600 g/t。

2.3 闭路试验

根据以上条件试验结果进行了萤石全闭路浮选流程试验,试验流程见图6,闭路试验结果见表4。

从表4可见,试样采用图6所示的流程处理,可获得CaF2品位为91.40%、CaF2回收率为71.47%的萤石精矿。

3 结语

(1)柿竹园东波选矿厂的钨浮选尾矿中的有价成分CaF2含量达21.40%,萤石矿物含量为20.40%,主要脉石矿物为石榴石、长石、云母,其次是方解石、角闪石和磷灰石等;-0.075 mm占69.42%,萤石在-0.030 mm粒级有明显的富集现象,0.15~0.075 mm粒级萤石解离度达83%左右,-0.075 mm粒级萤石解离度则超过90%,试样整体萤石解离度达93.5%。

(2)现场钨尾矿采用1粗8精、精选2和精选3尾矿合并扫选、扫选精矿返回精选3作业、其余中矿顺序返回闭路流程处理,最终获得CaF2品位为91.40%、CaF2回收率为71.47%的萤石精矿,达到了良好的萤石回收效果。