阶段嗣后充填采场充填体合理强度设计

王社光 杨志强 王立杰 王福全 王庆刚 尹爱民

(河北钢铁集团沙河中关铁矿有限公司)

胶结充填体强度设计是确定满足充填采场安全与稳定性所需要的下限强度,关系到充填法采矿安全生产与经济效益。充填体设计强度越高,其充填采场的稳定性也越高,但充填所需要的胶凝材料也就越多,充填成本也就越高,充填采矿的经济效益也就越差。不同的采矿技术条件、充填采矿方法和采场结构参数,对采场充填体强度要求也不尽相同。由于目前对充填体作用机理以及影响采场稳定性的研究尚不充分,因此不同矿山所采用的充填体设计强度存在差异。

国内外对充填体设计强度开展了大量理论研究与工程实践,总体上可分为公式法、工程类比法、数值分析法等。其中工程类比法使用简便,应用较为广泛。公式法包括经验公式法和力学模型法,是指根据充填开采条件,构建充填力学模型并推导出所需要的强度值。数值模拟法则是应用有限差分法、有限元数值模拟方法等来分析充填体应力与位移分布,进一步预测出充填体所需的强度指标。徐小马等[1]采用理论计算对煤矿巷式充填开采的充填体合理强度进行研究,得出充填体合理强度;占飞等[2]采用经验类比法和理论计算法对某铜矿的胶结充填体合理强度进行设计研究;杨清平等[3]针对铜矿上向进路充填采矿法,采用工程类比和理论计算法确定满足铲运机的运行时充填体内部强度≥1.5 MPa,表面强度≥2.15 Pa。邱景平等[4]采用ANSYS软件模拟分析小官庄铁矿上向进路充填采矿法充填体强度;林日和[5]结合国内外对充填体强度设计经验,采用有限元数值模拟法进行马坑铁矿采场充填体强度设计研究;温震江等[6]进行充填体强度与围岩能量的匹配关系研究,进一步提出充填采场所需的充填体强度值。本文针对某阶段空场嗣后充填铁矿山,在采用有限差分法对充填体强度值进行数值模拟分析的基础上,结合工程类比法,借鉴国内外充填铁矿山充填体强度研究成果与设计经验,确定该铁矿充填体所需强度值,为矿山安全高效和低成本开采提供依据。

1 工程概况

某铁矿矿体产于碳酸盐岩层与闪长岩侵入体接触带上及其附近的碳酸盐岩层中,矿岩整体稳固性较差。设计35 m以上厚度矿体采用大直径深孔凿岩阶段空场嗣后充填采矿法,矿房宽12~8 m,长≤50 m,阶段高度60 m;35 m以下厚度矿体采用中深孔凿岩分段空场嗣后充填采矿方法,分段高30 m,一次充填高度60 m,矿房宽12 m。根据充填设计,当进行回采二步采矿柱时,其胶结充填体暴露侧面积最大可达60 m×50 m,故要求充填体必须有较强的稳定性。

2 充填体合理强度优化研究

胶结充填体强度设计因矿山而异,不同的设计方法有其不同的假设或条件。如何确定科学合理的充填体强度值,主要取决于开采技术条件、充填技术条件、充填材料强度特性和管输特性、充填成本等。因此,本研究采用有限差分法,根据矿房不同宽度和高度参数组合成12种方案,对充填体强度值进行数值模拟优化分析;其次对比分析近几年安徽霍邱地区大型铁矿山、福建马坑铁矿、白象山铁矿及我国最早采用充填法采矿的铁矿山采场胶结充填体的设计强度,探索出合理方案。

2.1 有限差分数值模拟优化研究

阶段空场嗣后充填采矿法采场结构的重要参数是采场宽度和采场高度。一步采矿房充填体作为二步采矿柱回采时的围岩,关系到矿柱能否安全回采,故一步采充填体的稳定性是研究的重点。二步采矿柱充填体主要用于填充采空区,其强度可大幅降低,一般根据采矿工程布置的需要和经验确定。

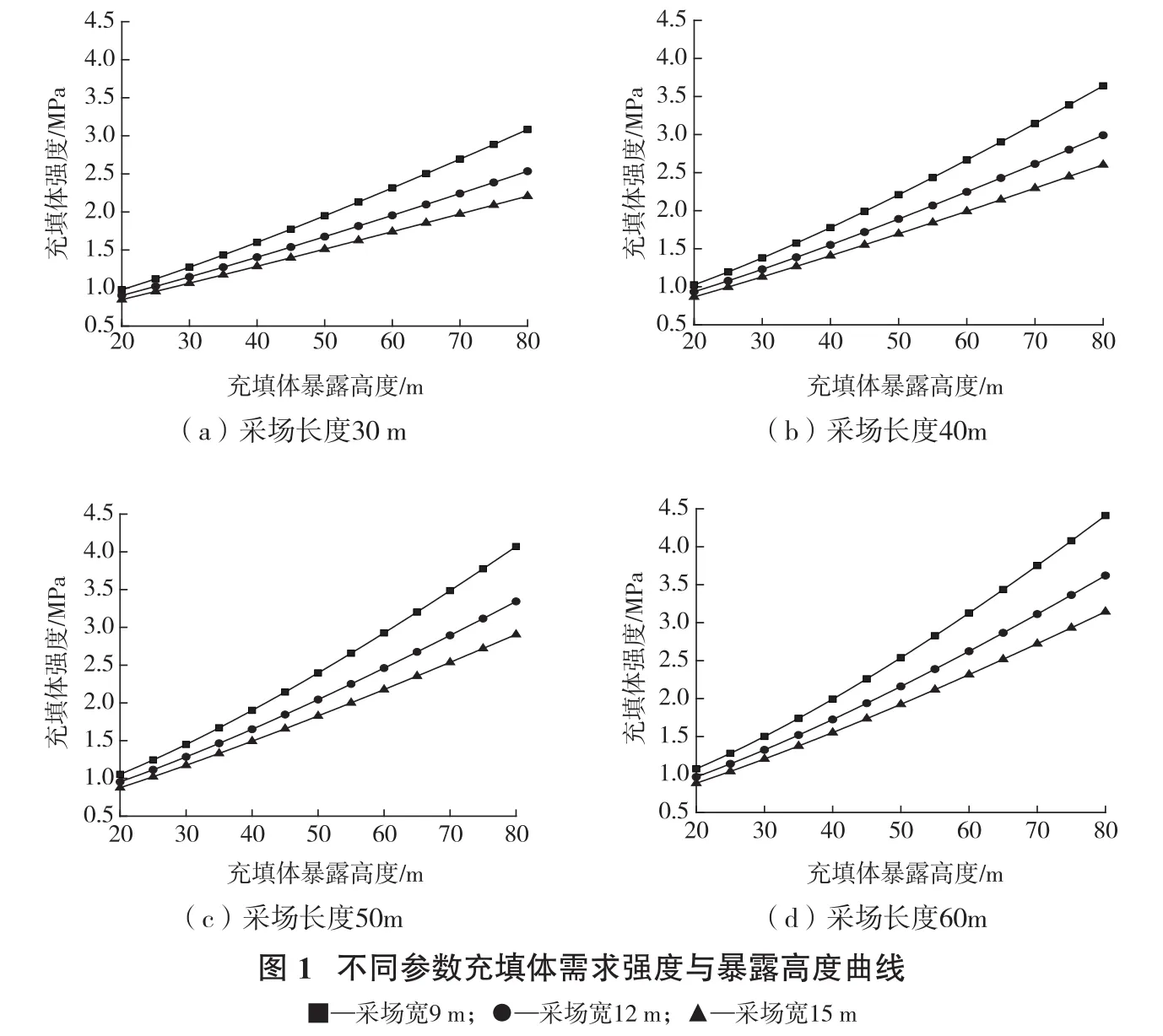

该铁矿充填采矿法的矿房宽度分别为9、12、15 m,高度分别为30、60 m,长度分别为30、40、50、60 m,各参数组合后分别进行数值模拟计算。力学模型采用通用外加载模型,运用FLAC3D进行有限差分数值模拟计算,结果如图1所示。综合分析可知,采场充填体需求强度随着充填体暴露高度的增加而不断增加,且采场暴露高度对充填体稳定性影响较大,是确定充填体强度主导因素。采场宽度对充填体稳定性的影响较小,随着采场宽度的增大,充填体需求强度逐渐减小。采场长度对充填体稳定性的影响也较小,随着采场长度的增加,充填体需求强度逐渐增大。

2.2 充填体强度类比研究

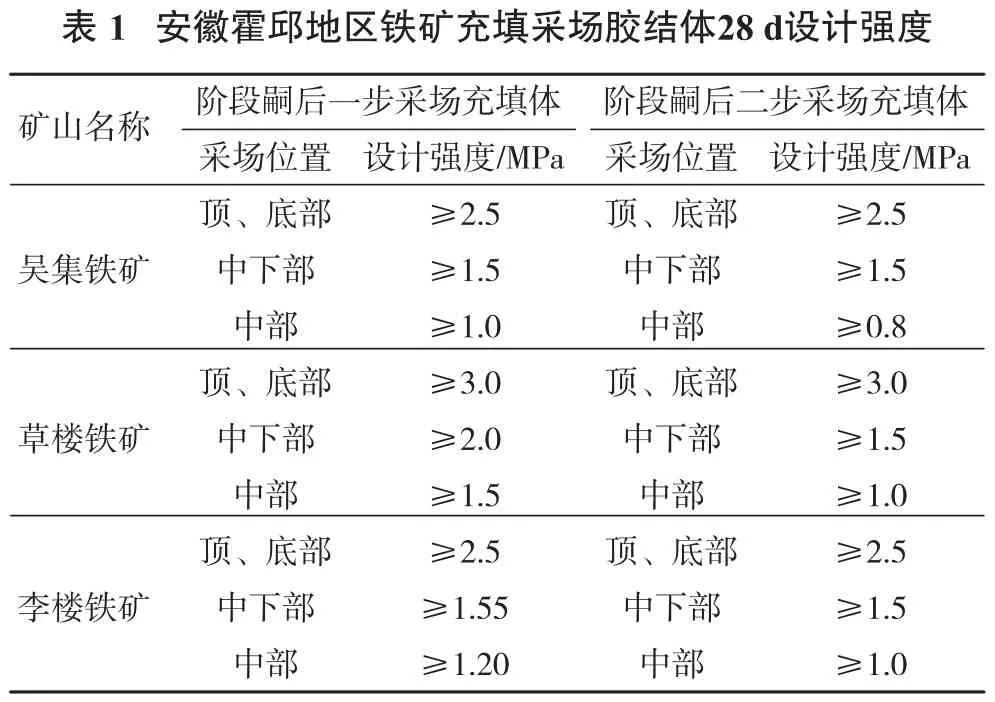

近十多年来,我国已经建成投产10多座充填铁矿山,十分有必要对我国目前已经建成的充填铁矿山的工程概况、充填系统以及充填体设计强度进行综合分析,分析和借鉴已运行充填矿山的工程经验,针对该铁矿充填采矿方法与采矿技术条件,进行该铁矿充填采场胶结充填体强度工程类比设计。表1给出了安徽霍邱地区3个大型铁矿山所采用的胶结充填体设计强度,表2为福建马坑铁矿阶段嗣后充填两步充填采场充填体设计强度,表3为白象山铁矿上向分层进路充填采矿方法的胶结充填体设计强度,表4给出了我国最早采用充填法采矿的铁矿山采场胶结充填体的设计强度。

根据表1~表4所示的目前我国铁矿山充填采场胶结充填体设计强度,由此可以获得结论:对于采用阶段嗣后两步回采充填工艺,一步采场采用高强度充填体充填,二步采场采用低强度充填体充填。其胶结充填体设计强度与矿山采矿技术条件、采场结构(阶段高度、采场长度与宽度)的不同而不同。采场矿岩技术条件越差、采场结构参数越大,其充填体设计强度也越高。通常,高强度一步采场充填体设计强度一般为2.5~4.0 MPa;由于二步采场充填后无暴露,充填体强度要求相对较低,一般0.5~1.0 MPa。与早期铁矿山充填体设计强度相比,近几年新建矿山的充填体设计强度有所降低,表明早期的胶结充填体设计强度偏保守;与阶段嗣后充填法采矿的充填体设计强度相比,上向分层进路充填法采矿充填体设计强度有所降低。

2.3 充填体合理强度值推荐

该铁矿主要采用大直径深孔凿岩阶段空场嗣后充填和分段落矿嗣后充填采矿法,其一步采矿房尺寸:(12~18)m×60 m×(40~50)m(宽×高×长),12 m×30 m×(40~50)m(宽×高×长),一步采矿房与二步采矿柱尺寸相同。根据图1不同参数充填体需求强度与暴露高度曲线进行分析,可知该矿大直径深孔矿房胶结充填体所需最低强度为2.46 MPa,分段落矿矿房胶结充填体所需最低强度为1.45 MPa。

在前述数值模拟分析结果的基础上,综合借鉴大型铁矿山阶段嗣后充填法采矿充填体设计强度的工程经验,针对该铁矿采矿技术条件和阶段嗣后充填采矿法,确定两步采场充填体设计强度:一步采矿房顶部5 m厚和底部5 m厚充填体28 d设计强度≥2.5 MPa,中下部≥2.0 MPa,中部≥1.5 MPa;二步采矿柱顶部5m厚和底部5 m厚充填体28 d设计强度≥2.0 MPa,中部≥1.0 MPa。

3 结论

(1)采用有限差分法,根据矿房不同宽度和高度参数组合成12种方案,运用FLAC3D进行充填体强度值数值模拟计算分析,可知,采场暴露高度对充填体稳定性影响较大,是确定充填体强度主导因素,充填体需求强度随着充填体暴露高度的增加而不断增加;采场宽度和长度对充填体稳定性的影响较小。

(2)借鉴国内大型铁矿山工程经验,进行胶结充填体设计强度工程类比研究,在综合分析的基础上,确定该铁矿充填体设计强度:一步采矿房顶部5 m厚和底部5 m厚充填体28 d设计强度≥2.5 MPa,中下部≥2.0 MPa,中部≥1.5 MPa;二步采矿柱顶部5 m厚和底部5 m厚充填体28 d设计强度≥2.0 MPa,中部≥1.0 MPa。