下向深孔阶段空场嗣后充填采矿法的优化研究

刘海生 刘卫国 张玲飞

(河北省矾山磷矿有限公司)

目前我国金属非金属行业有很多大中型矿山采用VCR法、下向平行深孔、分段凿岩阶段出矿、超级进路等方法进行作业,随着国内外采矿业的迅速发展,采矿设备也在逐步向信息化、自动化和智能化方向发展,使得高分段、大直径深孔爆破嗣后充填采矿技术更为成熟。下向深孔阶段空场嗣后充填采矿法适用于矿体厚大、矿体及围岩稳固性好、矿石流动性好的倾斜和急倾斜金属非金属矿。目前,我国的一些矿山企业虽然已经将下向深孔阶段空场嗣后充填采矿技术应用到实际生产中,但是还有进一步优化的空间,以提高其应用价值[1-4]。

河北省矾山磷矿是首次对地下低品位的独立铁矿体进行开采,适宜的采矿工艺对于实现矿山可持续发展和生态环境保护有着至关重要的影响。低成本高效率的充填采矿法不仅是实现经济效益的基础,更是建设绿色矿山的技术保证。根据矾山磷矿3-1矿体的赋存条件、围岩稳固情况、矿石价值等因素选择了生产效率高、回采成本低的下向深孔阶段空场嗣后充填采矿法进行回采。

1 开采现状

1.1 工艺技术

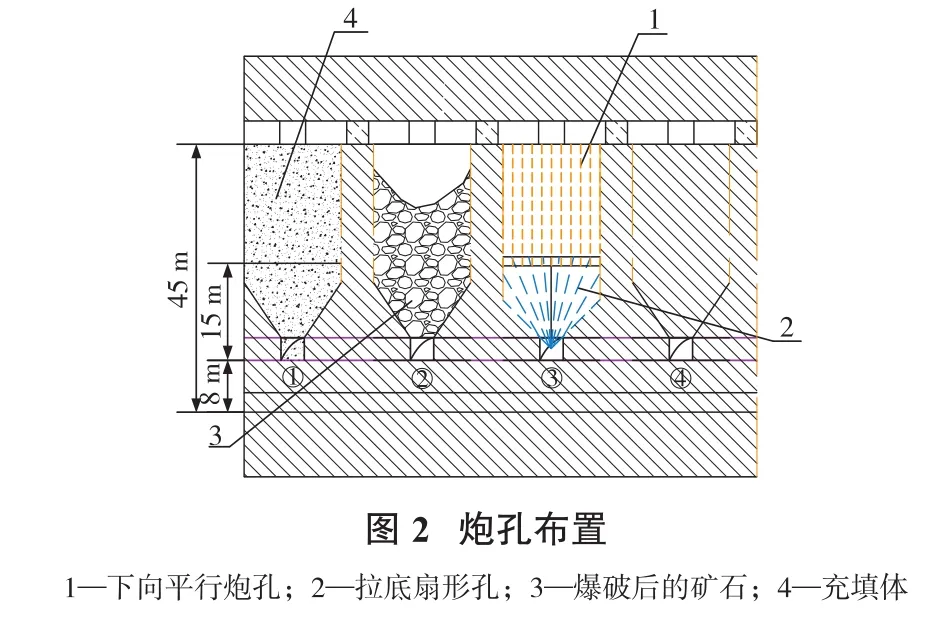

矾山磷矿初步设计中3-1矿体采用的是下向深孔阶段空场嗣后充填采矿法。矾山磷矿3-1矿体为连续的厚大矿体,矿房和矿柱垂直矿体走向布置,长为矿体厚度,矿房宽度为15 m;阶段高度45 m,底柱高度8 m。矿房之间留设5 m宽的间柱。由于现有的沿脉运输巷道位于回采矿体的上盘侧,所以回采顺序是由下盘向上盘方向回采。下向孔凿岩采用高气压环形潜孔凿岩台车,拉底层凿岩采用阿特拉斯K41液压台车。使用天井钻机施工切割天井,并以此为自由空间爆破形成切割立槽,然后通过上向扇形深孔拉底后形成自由面,再从矿房顶板凿岩硐室内施工的下向平行深孔侧向爆破,爆破后使用铲运机从布置在拉底层的底部出矿结构大量出矿。出矿工作完成后施工混凝土充填挡墙,然后从上部凿岩巷道内铺设充填管路进行填充。充填结束后进行养护,养护期间施工相邻矿房的炮孔,养护完成后开始相邻矿房的回采。

采准工程包括上部凿岩水平沿脉巷、凿岩联络巷、凿岩巷道和凿岩硐室;出矿水平沿脉巷、出矿巷道、出矿进路、堑沟拉底巷及联络巷等。凿岩水平沿脉巷、凿岩联络巷和凿岩巷道布置于矿块顶部,同时兼做后期空区充填;出矿水平沿脉巷、出矿巷、出矿进路、堑沟拉底巷及联络巷布置在矿块底部,各作业水平通过斜坡道相连通。上部凿岩工程布置见图1。

下向孔凿岩采用高气压环形潜孔凿岩台车,拉底层凿岩采用阿特拉斯K41液压台车。使用天井钻机施工切割天井,并以此为自由空间爆破形成切割立槽,然后通过上向扇形深孔拉底后扩大自由面,最后侧向爆破下向平行深孔。上部凿岩巷道内采用T100型凿岩台车施工下向平行孔,孔径95 mm,孔深25~30 m,孔网参数2.5 m×2.5 m;拉底巷内采用K41型凿岩台车钻凿上向扇形中深孔,孔径65 mm,孔深8~15 m,孔底距1.5~3.0 m,排距1.5 m;炸药选用粉状乳化炸药或粒状黏性炸药,采用BQF-100装药器装药。爆破采用电子数码雷管系统起爆,侧向崩矿。炮孔布置见图2。

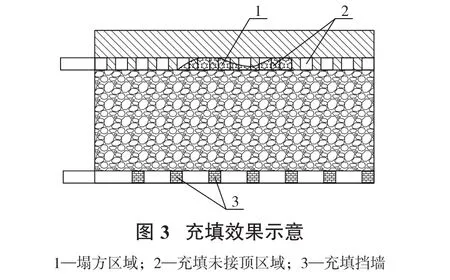

采场内矿石搬运工作是由电动铲运机完成的,在爆破完成后采用2.5 m3铲运机从底部结构集中出矿,经矿块底部出矿进路、出矿巷卸至采区溜井。出矿后期采场内残留的矿石需要铲车进入空区内出矿,部分矿石损失在空区内。采场矿石回采完成后,开始做充填挡墙进行充填。充填挡墙采用方钢(钢轨)、空心锚杆、网片、滤布等制作,也可以采用混凝土挡墙。充填料浆由凿岩水平穿脉、凿岩联络巷充入采场。矿房回采后,全部采用灰砂比为1∶8~1∶12的胶结充填料浆充填采空区。充填效果见图3。

1.2 难点及不足

(1)采准布置存在的问题。一是凿岩硐室数量多、硐室之间的岩柱宽度仅有2 m,易出现片帮现象,而且需要大量的支护工程;二是上部凿岩工程量大,除了和矿房平行布置的凿岩巷道,还有大量分布在凿岩巷道两侧的凿岩硐室,工程量比较大;三是凿岩巷道和凿岩硐室之间是直角,施工难度大,出渣设备拐弯作业效率低;四是凿岩巷道和凿岩硐室把矿房顶板切割成锯齿形,降低了矿房顶板的稳定性。

(2)炮孔布置存在的问题。为了施工下向平行孔,需要在上部施工大量的凿岩硐室。施工平行孔时需要频繁移动凿岩设备,作业效率低;下向深孔爆破后空区顶板受凿岩巷道和凿岩硐室的切割稳定性差,爆破完成后凿岩硐室之间岩柱易垮落,空区顶板形状不规则,充填接顶难度大。

(3)出矿过程中存在的问题。出矿前期采用电铲正常出矿,出矿后期采场内残留的矿石较多,需要人员驾驶铲车进入空区内出矿,存在冒顶、片帮以及较陡的矿堆滚石风险,如果不进入空区内出矿就会造成部分矿石损失在空区内。

(4)充填存在的问题。空区顶板整体看近似于平顶,凿岩硐室把顶板切割成蜂窝状,稳定性差,而且容易出现大块冒落,导致空区顶板呈不规则形状。充填到凿岩巷底板时还存在较大面积的空区未接顶,继续向上充填难度较大,受充填料浆流动性影响很难完全接顶,未接顶的部分存在一定的安全隐患。

2 凿岩工程优化研究及关键技术

2.1 上部凿岩巷道和凿岩硐室工程优化

原采矿工艺上部凿岩工程是采用垂直矿体走向施工凿岩巷道,然后在凿岩巷道内垂直施工凿岩硐室,凿岩硐室中心间距为5 m,凿岩硐室宽度为3 m,硐室之间岩柱为2 m,具体布置见图1。可以看出,上部凿岩巷道和凿岩硐室工程量大,结构复杂,凿岩硐室之间的岩柱只有2 m,岩柱稳定性差,而且在开凿凿岩硐室过程中,由于无法使用先进的凿岩台车进行凿岩,只能使用比较落后的YT28钻机进行施工,作业效率低;另外,下向平行孔爆破后,空区顶板形状为锯齿状,顶板不稳定,易出现局部冒落,安全性差。

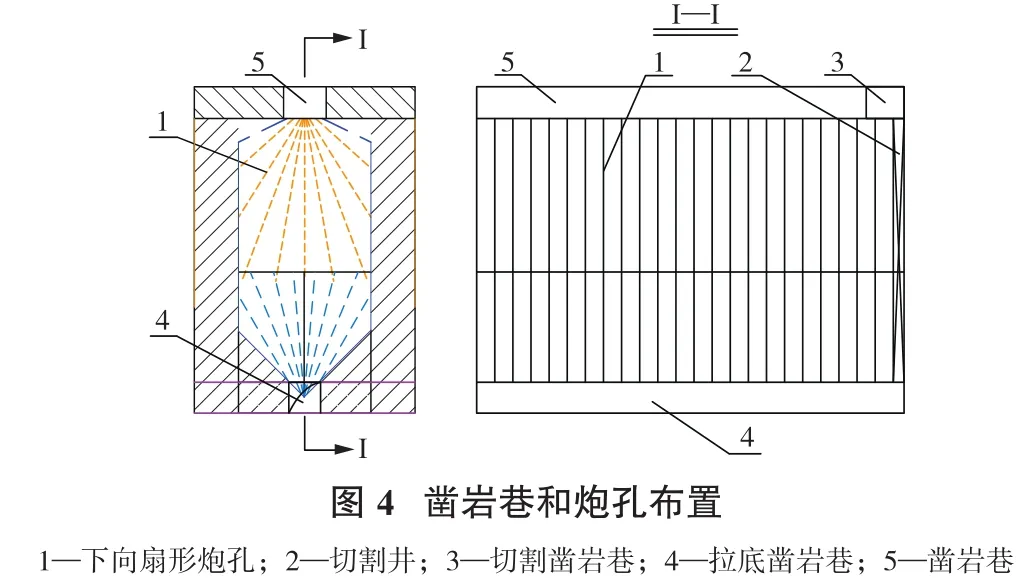

为了解决以上存在的问题,对上部凿岩巷道进行了优化,在矿房顶板的中部垂直矿体走向布置1条下向凿岩巷,凿岩巷宽度5.0 m,高度3.0 m;在矿体下盘回采边界位置沿矿体走向布置1条沿脉凿岩巷,沿脉凿岩巷内布置切割井,取消了原设计的凿岩硐室,凿岩巷布置见图4。

2.2 下向孔布置优化

由于上部凿岩巷道优化后取消了原设计的凿岩硐室,所以把原设计的下向平行孔布置改为扇形孔布置。凿岩巷道内采用T150型凿岩台车施工下向扇形孔,孔径95 mm,孔深10~30 m,孔底距2.5~2.8 m,排距2.4 m,排与排之间平行布置。堑沟拉底巷内仍采用原设计炮孔布置。由于改为扇形孔,要求炮孔精度高,炮孔偏斜率不超过1%,炮孔深度±0.3 m。孔口不装药长度2~4 m,封孔长度1 m。边孔的布置使爆破后空区形状为梯形,比原设计的锯齿形顶板稳固,也便于充填接顶,充填后只剩下1条凿岩巷道,不存在安全隐患。

2.3 出矿设备的优化

采场每次爆破矿石运出三分之一,以便给下次爆破有足够的空间,其余矿石暂时留在采场内,起支撑作用,也为了保证上部凿岩巷内装药作业人员的安全。在爆破完成后采用2.5 m3铲运机从底部结构集中出矿,经矿块底部出矿进路、出矿巷卸至采区溜井。出矿初期和中期采用电动铲运机出矿,出矿后期采场内残留的矿石需要司机驾驶铲运机进入采空区内出矿,出矿过程中空区两帮或顶板一旦有浮石掉落,可能会造成人员伤亡或设备损坏,为此引入电动遥控铲运机出矿,人员不再进行入空区内,而是在安全的地点操作遥控铲运机进入空区内出矿。电动遥控铲运机的引入有效保证了出矿过程中作业人员的安全,而且也可把空区内爆下来的矿石全部回收,减少了矿石的采下损失。

2.4 充填工艺的优化

由于矿房之间留设了间柱,矿房回采后,全部采用低灰砂比胶结充填料浆充填采空区,沿垂直方向充填料的灰砂比:底部4 m厚充填灰砂比为1∶8~1∶10的胶结充填料(28 d充填体单轴抗压强度达到2 MPa以上),剩余中间部位充填灰砂比为1∶20的胶结充填料(28 d充填体单轴抗压强度达到0.5 MPa以上)。

2.5 关键技术

为了更好、更安全地回采矿石,在矿房与矿房之间留设5 m的间柱。主要作用:一是作为矿房之间的支撑矿柱,矿房的两帮均为稳固的矿石,不容易跨帮,并且把回采单元采空区顶板形状设计成梯形,利用了拱形巷道受力结构好的特点,并采取了长锚索支护措施,确保在回采以后空区顶板的安全;二是矿房充填时可以采用1∶20低灰砂比或者全尾砂充填,降低充填成本;三是相邻矿房回采时不揭露充填体,降低贫化。矿房顶部下向深孔凿岩中段凿岩巷采用拱形设计,利用了拱形巷道受力结构好的特点,并采取了支护措施,确保在回采以后空区顶板的安全。矿房回采时,矿房的两侧下向扇形深孔设计低于下向深孔凿岩中段凿岩巷底板,爆破后采空区顶板类似于梯形,符合充填料浆自流形成的角度,这样能够保证采空区充填时,空区两侧完全接顶,确保空区安全。

原回采工艺中的上部凿岩巷两侧均施工凿岩硐室,本文方法取消了凿岩巷两侧的凿岩硐室,减少了采准工程量,降低了采切比,施工难度也大大降低,矿块准备时间缩短,同时能高效地回采矿石,矿石贫化得到有效改善;不仅达到了安全高效开采、保护矿体上覆高承压含水层、控制地表沉降和塌陷的目的,而且贫化率达到5%以下。

3 应用成果

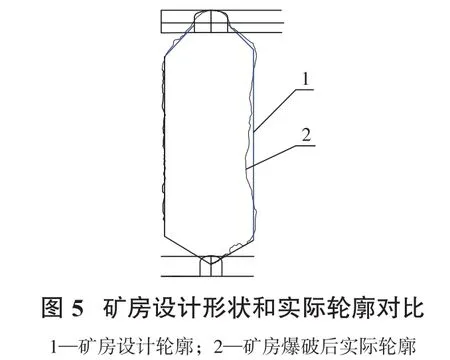

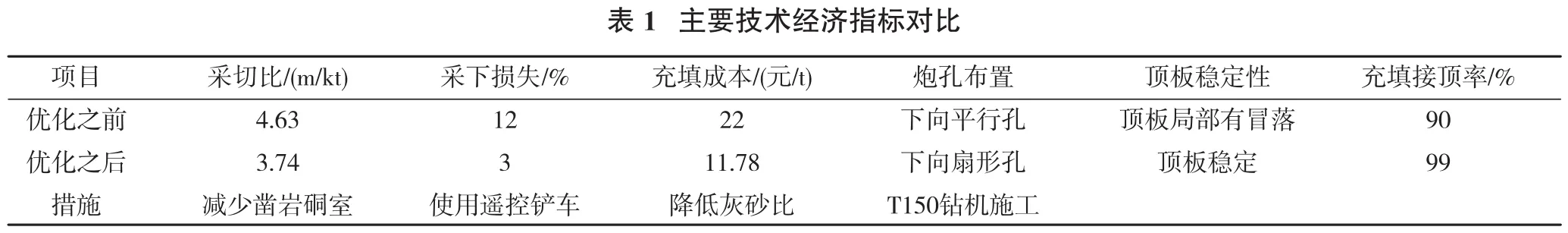

通过以上措施对采准工程、炮孔布置、运矿设备以及充填参数的优化工作,从而保证了回采过程中的安全,减少了上部凿岩巷道开凿量,降低了采切比,通过降低灰砂比大大降低了充填成本。矿房回采后对空区轮廓进行扫描和设计对比,矿房设计形状和实际轮廓对比见图5,优化前后技术经济指标对比见表1。

从以下3个方面计粗略计算产生的主要经济。

(1)降低采切比节约的成本:千吨采切比从4.63 m/kt降低到3.74 m/kt,按照每米巷道掘进和支护成本3 500元计算,每吨矿石可节约成本3.115元。

(2)降低充填灰砂比节约成本:每吨矿石可节约成本10.22元。

(3)减少采下损失多回收矿石:多回收矿石9%,获得了较大的经济效益和社会效益。

4 结语

(1)采空区顶板轮廓对采空区的稳定性影响很大。通过对上部凿岩巷道的优化,取消了凿岩硐室,减少了对顶板围岩的切割;施工下向扇形炮孔,使采空区顶板形成近似梯形形状,提高了顶板的稳固性,从而保证了充填接顶率,提高了回采的安全性。

(2)先进的遥控设备对本文中的采矿工艺起到了很大的支持作用,在保证人员安全的情况下,回收了采场内的残留矿石,大大减少了采下损失,提高了实际回采率。

(3)实践证明本采矿工艺适合矾山磷矿3-1矿体的开采,为类似矿山提供借鉴经验。