碱土金属对铜/三氧化二铝酯加氢催化剂性能的影响

刘 伟,许 岩,陈永生,孙春晖,张景成,朱金剑,刘 洋

(中海油天津化工研究设计院有限公司,天津 300131)

1,4-丁二醇(BDO)作为合成可降解塑料的单体,随着环保要求的提升需求量迅速增长。1,4-丁二醇的制备工艺有十几种,已经实现工业化生产的主要有4种:醛炔法(Reppe法);顺酐加氢法,又分为顺酐酯化加氢法和顺酐直接加氢法;丁二烯法;环氧丙烷法(烯丙醇法)[1-2]。在1,4-丁二醇的各种生产方法中,Davy公司优先开发的顺酐酯化加氢法被公认为是技术经济性最优的工艺路线,也是BDO生产工艺主要发展趋势。目前,国内BDO 生产装置基本上依靠直接引进国外技术和生产线,自主研发的生产技术和生产工艺屈指可数[3]。其核心技术仍由国外公司掌握,生产企业进行产能提升或装置改造需规避其技术壁垒,亟待开发具有自主知识产权的核心技术。

顺酐酯化加氢制BDO 工艺流程主要包括顺酐酯化合成马来酸二甲酯、马来酸二甲酯低压低温液相加氢制备丁二酸二甲酯、丁二酸二甲酯加氢制1,4-丁二醇和产物精馏4 个单元。其中,丁二酸二甲酯(DMS)加氢制BDO 催化剂的开发及工艺应用开发是顺酐酯化加氢法生产BDO 的核心技术。该工艺使用的酯加氢催化剂中铜系催化剂应用前景良好,该类催化剂也是目前研究的热点[4-5]。目前,酯加氢制备1,4-丁二醇反应过程仍存在催化剂选择性欠佳、易结焦失活等问题,本文采用超声波强化共沉淀法制备出碱土金属盐改性的Cu/Al2O3催化剂,并考察碱土金属种类和添加量对催化剂物化结构及丁二酸二甲酯加氢性能的影响。

1 实验部分

1.1 原料和仪器

原料:硫酸铝(化学纯)、硝酸铜(化学纯)、碱土金属硝酸盐(化学纯)、碳酸钠(化学纯)、羧甲基纤维素钠(化学纯)、石墨粉(粒度为0.1~0.5 mm,含碳质量分数≥99.9%)、丁二酸二甲酯(工业级,纯度>99%)、氢气(纯度≥99.9%)、氮气(纯度≥99.9%)。

仪器:SLR 远红外电磁加热板;WIGGENS WB6000 D 型高速高扭矩搅拌器;DL-101-2BS 型电热恒温鼓风干燥箱;BTO0-100M 型蠕动泵;ASAP2020 型物理吸附仪;D/MAX-2500 型X 射线衍射仪;AutoChemⅡ2920型全自动化学吸附仪;7890B型气相色谱仪。

1.2 加氢催化剂的制备

将硝酸铜、碱土金属硝酸盐溶解配制成酸性溶液,其中碱土金属盐选用硝酸镁、硝酸钙、硝酸锶和硝酸钡。配制好的酸性溶液在搅拌条件下加热到80~90 ℃,缓慢加入由碳酸钠和氢氧化钠按照一定比例配制成的碱性沉淀剂,反应过程在超声场中进行,超声波输出功率控制在60~70 W。沉淀反应结束后抽滤,用去离子水洗涤滤饼后干燥制得催化剂前驱体;将催化剂前驱体添加适量成型黏结剂和成型助剂,混捏成团后挤出成型或压片成型,成型后经烘干、焙烧、粉碎制得颗粒度为2~6 mm 的改性Cu/Al2O3酯加氢催化剂。

1.3 加氢催化剂的性能评价

采用丁二酸二甲酯加氢制备1,4-丁二醇反应对催化剂进行性能考察。Cu/Al2O3酯加氢催化剂的性能评价实验采用固定床管式反应器进行。管式反应器长为60 cm、内径为2.0 cm,外壁采用温控电加热,反应器底部铺装惰性瓷环,催化剂装填量为40 mL。催化剂装填完毕后通入氢气与空气的混合气,保持一定反应温度将催化剂活化,活化结束后将气体切换为氢气,将丁二酸二甲酯原料液通过进料泵打入到预热器中,经预热后的原料进入到系统中进行加氢反应。使用气相色谱对原料和产物进行分析,结果采用内标法进行校正。

2 结果与讨论

2.1 不同碱土金属改性催化剂的活性评价

对不同碱土金属改性的催化剂加氢性能进行了考察,丁二酸二甲酯加氢反应工艺条件为温度为160 ℃、压力为6.0 MPa、原料质量空速为0.6 h-1、氢酯物质的量比为300,实验结果见表1。其中,碱土金属氧化物的添加量为4.0%(质量分数),从性能评价结果可以看出,与Cu/Al2O3催化剂相比,添加一定量的碱土金属改性后催化剂的加氢活性和选择性均有所提高。其中Ca改性的催化剂性能提高最明显,丁二酸二甲酯转化率从94.72%提高到97.52%,提高了2.80%;1,4-丁二醇的选择性从88.53%提高到93.82%,提高了3.92%。

表1 不同碱土金属改性催化剂的加氢性能评价结果Table 1 Hydrogenation performance evaluation results of different alkaline earth metal modified catalysts

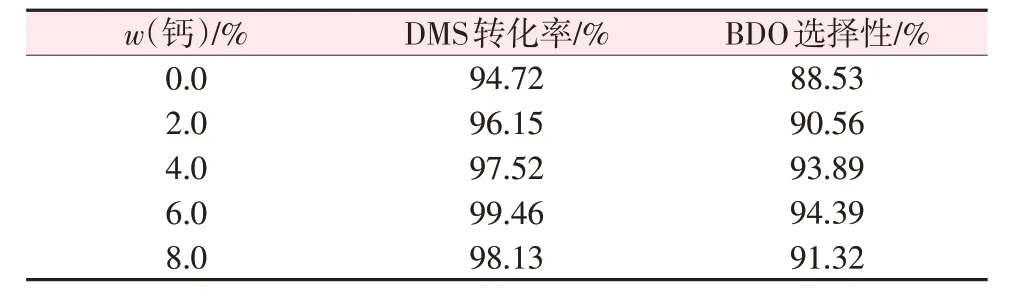

2.2 不同钙添加量催化剂的活性评价

将钙的添加量定为2.0%、4.0%、6.0%、8.0%(质量分数,下同)对催化剂性能进行评价,结果如表2所示。由表2 可以看出,随着Ca 含量的增加,催化剂的活性先增加后降低,当Ca 添加量为6.0%时活性最高,丁二酸二甲酯转化率可达到99.46%,1,4-丁二醇选择性可达到94.39%。

表2 不同钙添加量催化剂的加氢性能评价结果Table 2 Hydrogenation performance evaluation results of catalysts with different calcium content

2.3 催化剂XRD表征结果

将不同钙添加量的催化剂进行XRD表征分析,结果如图1所示。未改性催化剂记为Cu/Al2O3,钙改性催化剂记为CuCax/Al2O3(x=2.0、4.0、6.0、8.0,表示钙添加的质量分数分别为2.0%、4.0%、6.0%、8.0%)。从图1可以看出,催化剂的主要衍射峰位置相同,其中,2θ出峰位置32.5°、35.47°、35.57°、38.73°、38.98°、48.82°、53.48°、58.30°、61.60°、65.82°、66.32°、68.12°为氧化铜的特征峰(JCPDS card no.45-0937)。图中谱线并未出现相应的钙氧化物的特征峰,这可能是由于钙氧化物含量较少,未达到仪器的检出限;也可能是由于钙氧化物主要进入活性组分氧化铜及氧化铝的孔道中,分散度较好,没有出现明显的特征峰[6]。由于物质的晶粒度大小与半峰宽成反比[7-8],催化剂CuCa4.0/Al2O3和CuCa6.0/Al2O3特征峰明显较Cu/Al2O3样品宽,说明添加钙后催化剂活性组分晶粒变小,分散度更高。催化剂经焙烧后Al2O3晶型为活性氧化铝γ-Al2O3;其特征峰2θ为67.00°、45.84°、37.59°、39.47°,从谱图中可以看到特征峰的位置与活性氧化铝的JCPDS标准卡(卡片号10-0425)基本相符[9-10]。催化剂CuCa6.0/Al2O3活性组分特征峰较宽、分散度较高、催化剂的活性中心数目较多,进而催化剂活性较高,该表征结果与催化剂性能评价结果基本吻合。

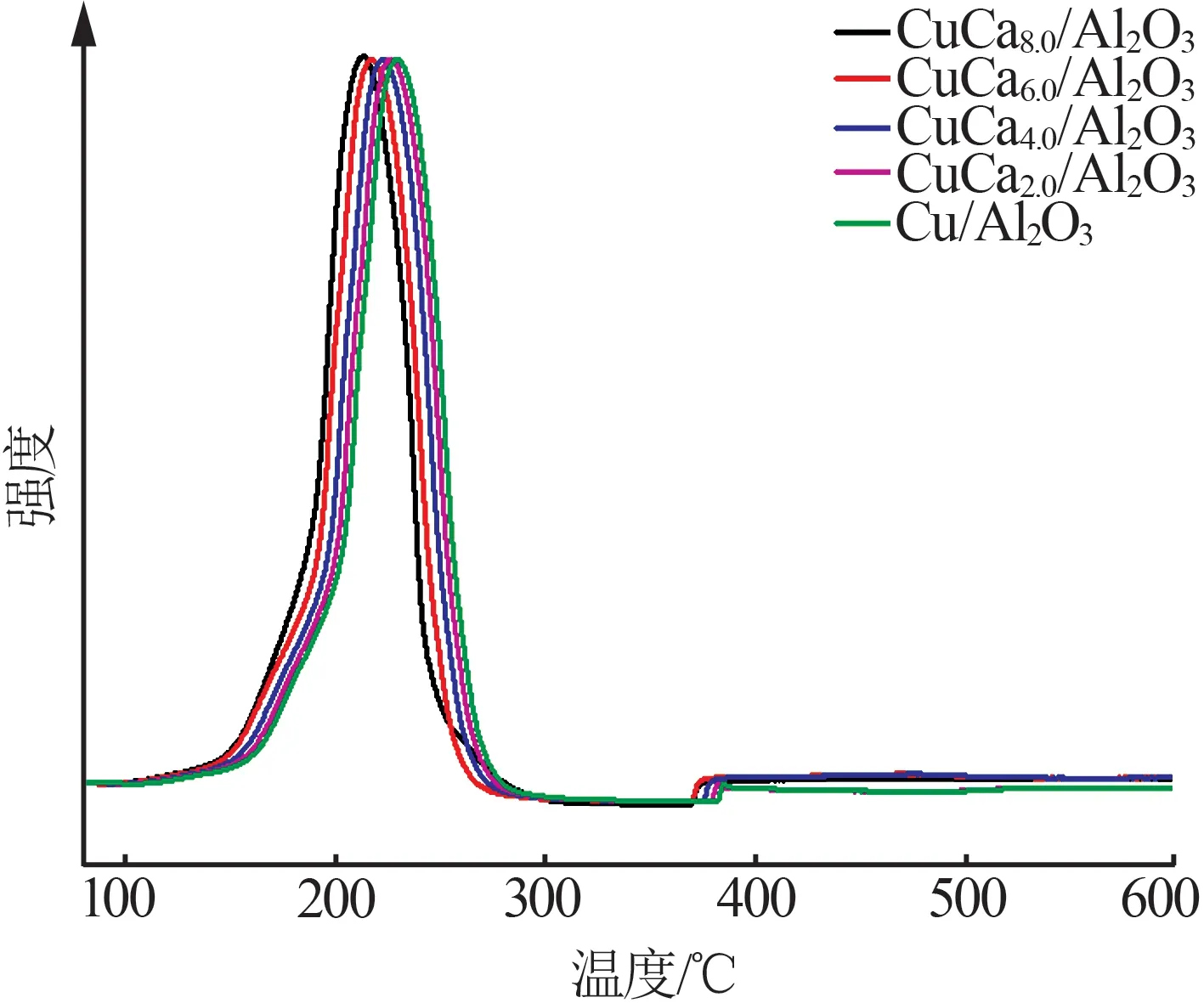

2.4 催化剂H2-TPR表征结果

图2 为不同钙添加量催化剂的H2-TPR 谱图。由图2表征结果可以看出,催化剂只在200 ℃附近存在峰型较窄且较对称的还原峰,与文献[8]中氧化铜的还原峰一致,为高分散度的CuO 还原为Cu0的还原峰。峰形尖锐而对称证明铜物种的分散度较高,这与XRD表征结果一致。随着碱土金属钙的加入,催化剂最佳还原温度略有降低,由235 ℃降到210 ℃左右,根据XRD 表征结果分析,可能是由于碱土金属钙的引入使催化剂活性组分晶粒度变小,更易还原的原因。

图2 不同钙添加量催化剂的H2-TPR谱图Fig.2 H2-TPR spectra of catalysts with different calcium additions

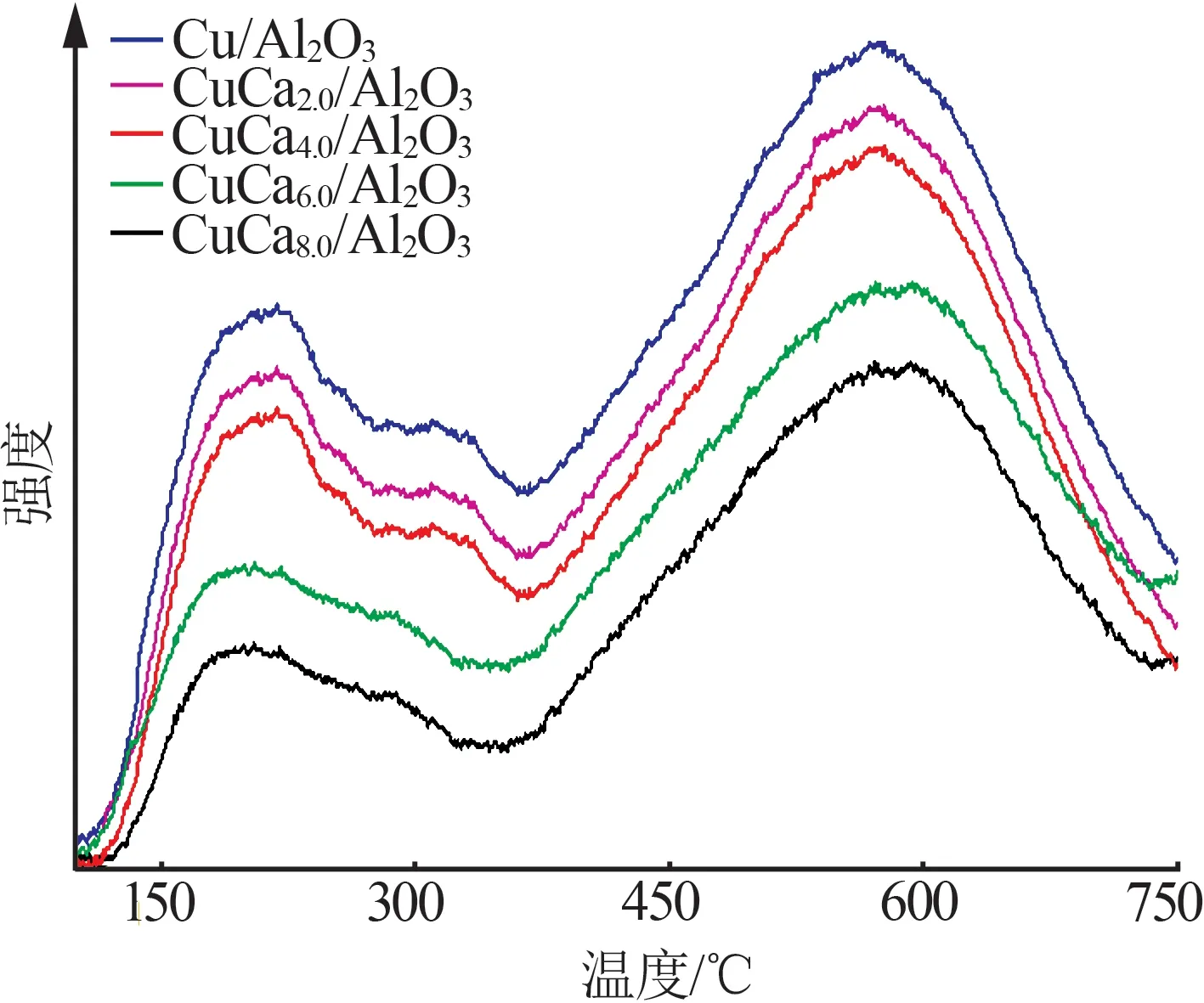

2.5 催化剂的NH3-TPD表征结果

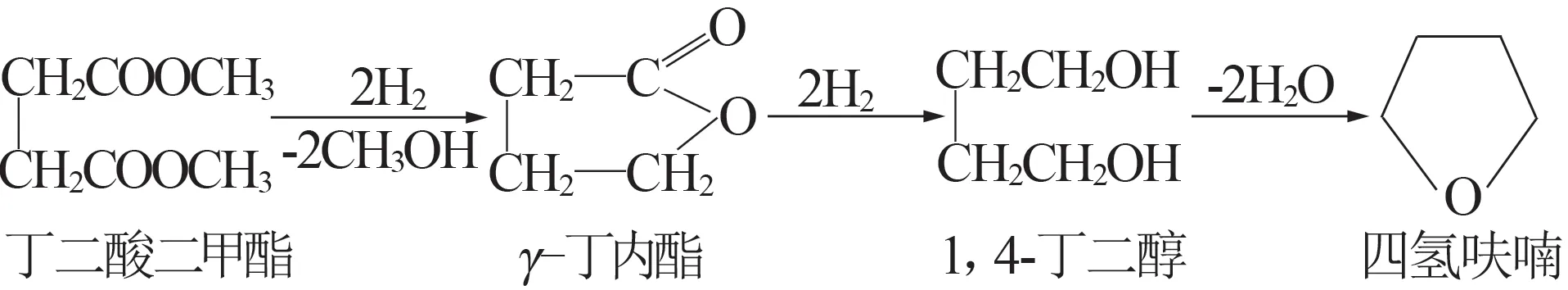

图3 为不同钙添加量催化剂的NH3-TPD 谱图。从图3 分析结果可以看出,用适量钙对催化剂改性可以减弱催化剂表面脱附温度大于350 ℃的强酸中心和脱附温度为100~350 ℃的弱酸中心。结合丁二酸二甲酯加氢制备1,4-丁二醇反应过程,一般认为,该反应首先由酯加氢同时脱除甲醇生成γ-丁内酯,γ-丁内酯继续加氢生成1,4-丁二醇,1,4-丁二醇易发生脱水反应生成四氢呋喃。根据催化剂性能评价结果可以推断,由于添加适量的钙,降低了催化剂表面酸强度,能够有效抑制丁二酸二甲酯加氢反应过程中的脱水反应,进而抑制部分副反应的发生,因此提高了催化剂的选择性。丁二酸二甲酯加氢制备1,4-丁二醇反应过程见图4。

图3 不同钙添加量催化剂的NH3-TPD谱图Fig.3 NH3-TPD spectra of catalysts with different calcium additions

图4 丁二酸二甲酯加氢制备1,4-丁二醇反应过程Fig.4 Equation for hydrogenation of dimethyl succinate to 1,4 butanediol

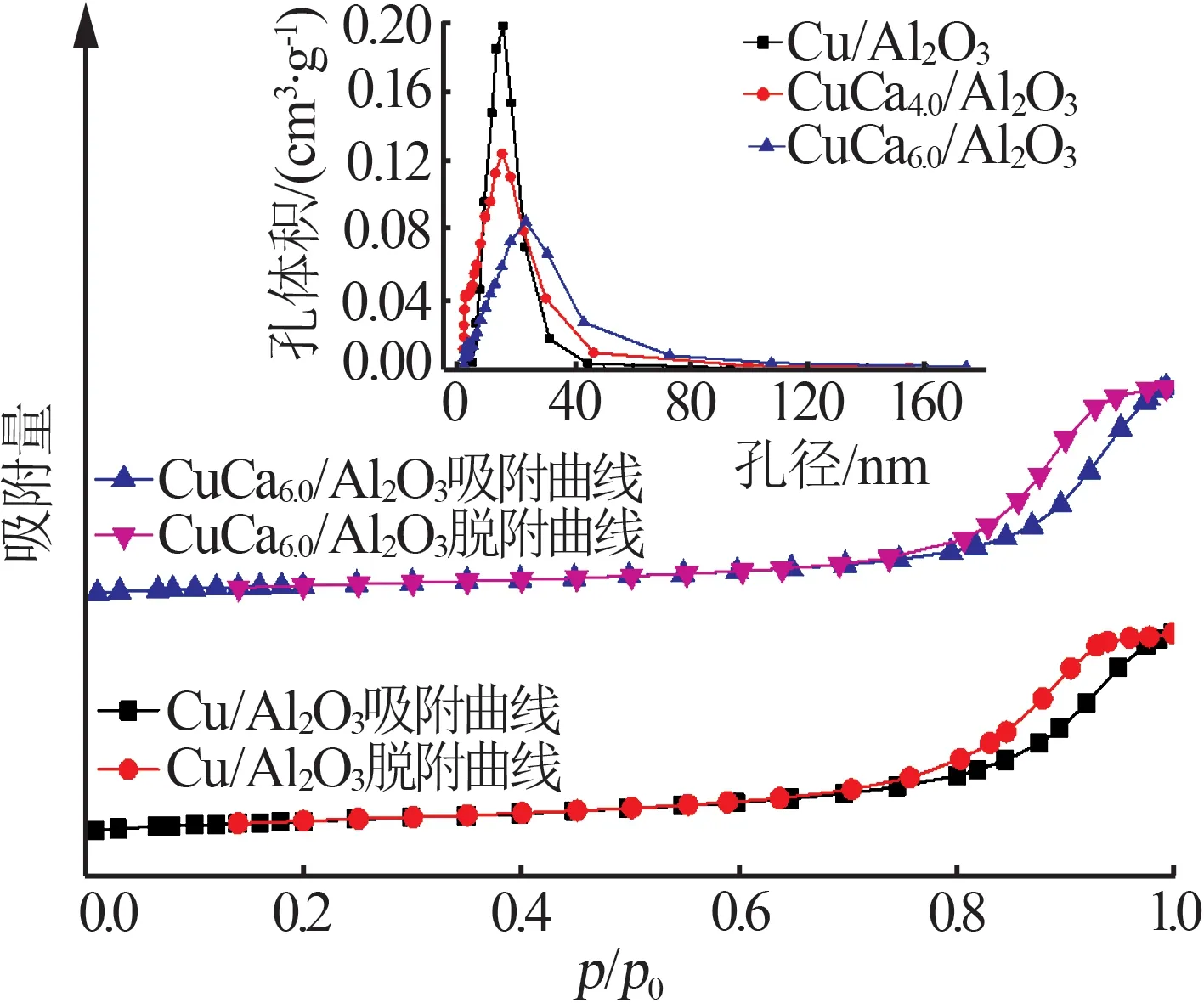

2.6 催化剂BET比表面积和孔结构测试结果

采用N2物理吸附脱附方法对不同钙添加量的催化剂进行比表面积和孔结构测定,结果见表3。从表3 数据可知,钙改性使得催化剂比表面积略有降低、孔容略有增大、平均孔径明显增大。选取催化剂Cu/Al2O3、CuCa4.0/Al2O3、CuCa6.0/Al2O3对其孔径分布作图,可见催化剂在2~100 nm呈现较宽的孔径分布,大部分孔集中分布在2~50 nm,表明催化剂孔结构主要以介孔为主,随着钙含量增加最可几孔径峰向较大方向偏移。图5 为催化剂N2吸附-脱附等温线及孔径分布图。由图5 可知,根据国际纯粹与应用化学联合会(IUPAC)对气体吸附等温线的定义,所得曲线为Ⅳ型等温线,符合介孔材料等温线的特征。根据IUPAC 对迟滞环的分类,图5 中等温线迟滞环属于H1型,符合孔径分布相对较窄的介孔材料孔结构特征[11-12],添加钙使得迟滞环闭合的相对压力提高,由0.6提高到0.7,也进一步说明钙的添加使催化剂孔径增大[13-14]。在加氢反应中,反应物必须借助扩散的方式从催化剂孔道进入,与催化剂活性组分充分接触才能完成加氢反应。催化剂的孔径必须足够大才可供反应物分子和氢气分子顺利进出,保证氢化反应的顺利进行。结合催化剂性能评价结果,添加适量的碱土金属钙使催化剂孔容和孔径增大,有利于提高催化剂加氢活性。

图5 催化剂N2吸附-脱附等温线及孔径分布图Fig.5 Isotherm and pore size distribution of N2 adsorption-desorption catalysts

3 结论

采用超声波强化共沉淀法制备Cu/Al2O3酯加氢催化剂,制备过程中添加碱土金属对催化剂进行改性,催化剂的性能明显改善。添加适量的碱土金属钙后催化剂活性组分特征峰变宽,分散度提高;催化剂还原温度略有降低、酸强度明显降低、比表面积略有下降、孔容略有增大、孔径明显增大;在反应温度为160 ℃、压力为6.0 MPa、原料质量空速为0.6 h-1、氢酯物质的量比为300 的工艺条件下,添加质量分数为6.0%的钙可以使Cu/Al2O3催化剂丁二酸二甲酯加氢活性提高4.74%,1,4-丁二醇选择性提高5.86%。本文制备的催化剂成本低廉,加氢性能优异,制备操作简单,易于实现工业化生产和应用。铜基催化剂酸碱性对酯类化合物加氢反应的选择性影响较明显,今后的工作可以尝试采用双金属或多金属对铜基催化剂进行修饰改性,对金属元素比例调变对催化剂选择性的影响进行更深入的研究,以期进一步提高铜基催化剂性能。