SLM成形多层多道金属薄壁件温度场有限元模拟

杜世浩 韩志杰 高雪强 眭君娜 刘钊 张永弟

摘 要:

针对高强铝合金A17075选区激光熔化(selective laser melting,SLM)过程中未知的熔池变化规律和层间作用影响产品成形效率和精度的问题,研究不同工艺参数(激光功率和扫描速度)对各成形层熔池形态和温度场的影响。利用有限元分析软件ANSYS建立金属薄壁件SLM成形的多层多道温度场有限元模型,同时,利用APDL(ansys parametric design language)语言编程模拟了激光热源的加载、激光功率与扫描速度,采用“单元生死”技术描述金属粉末材料的动态增长过程,得出瞬态温度场的分布状况。结果表明,激光功率与扫描速度各自影响不同的温度场因素,适合Al7075粉末的SLM工艺参数为功率250~300 W,速度800~1 000 mm/s。本文得到了激光功率和扫描速度的合理范围,为高强铝合金SLM实际实验提供理论参考。

关键词:特种加工工艺;SLM;多层多道;高强度铝合金;瞬态温度场;单元生死

中图分类号:V261.8 文献标识码:A DOI:10.7535/hbkd.2023yx04002

Finite element simulation of temperature field of SLM forming multi layer and multi channel metal thin walled parts

DU Shihao, HAN Zhijie, GAO Xueqiang, SUI Junna, LIU Zhao, ZHANG Yongdi

(School of Mechanical Engineering, Hebei University of Science and Technology, Shijiazhuang, Hebei 050018, China)

Abstract: Aiming at the problem that the unknown variation rule of molten pool and the interlayer effect on the forming efficiency and precision of products in the process of selective laser melting(SLM) of high strength aluminum alloy A17075, the influence of different process parameters (laser power and scanning speed) on the morphology of the molten pool and the temperature field of the various forming layers was investigated. The finite element analysis software ANSYS was used to establish a multi layer and multi channel temperature field finite element model for SLM forming of thin walled metal parts, and at the same time, the loading of the laser heat source, the laser power and the scanning speed were simulated by using the programming of the language APDL (ansys parametric design language), and the [DK]"element birth and death" technique was adopted to describe the dynamic growth process of the metal powder material and the distribution of the transient temperature field was derived. The results show that the laser power and scanning speed affect different temperature field factors, and the SLM process parameters suitable for Al7075 powder are power of 250~300 W and speed of 800~1 000 mm/s. The reasonable range of leser power and scanning speed is obtained, which provides theoretical reference and support for high strength aluminum alloy in SLM practical experiments.

Keywords: special processing technology; SLM; multi layer and multi channel; high strength aluminum alloy; transient temperature field; element birth and death

高強度铝合金由于自重轻、比强度高且具有良好导热性等优点被广泛应用于航空航天、汽车工业等领域,金属3D打印技术的生产应用对制造业起到巨大推动和颠覆性变革作用[1]。选区激光熔化(selective laser melting,SLM)增材制造技术,由于其加工精度高、制造周期短、材料利用率高等优点,对于铝合金的高效化、精密化生产极具发展潜力[2],在制备高性能复杂金属构件方面具有广阔的应用前景,而工艺参数的选取是制造高质量金属件的关键。在特种加工工艺中,SLM技术成形零件的加工过程涉及一系列复杂的物理冶金结合现象[3],组织和性能的优劣直接取决于成形工艺参数的选择[4]。因此,为获得形状完整、组织致密和性能优良的成形零件,必须深入了解SLM工艺过程中金属零件各点温度随时间的变化规律,并依据材料特性合理选择较优成形工艺参数。

激光能量被吸收并转化为热能的成形过程较为复杂,过多的热量可能导致零件变形、裂纹和残余应力等问题,而热量过少则可能导致金属粉末无法完全熔化和结合。因此,热量是SLM成形过程中的关键因素之一,但常规方法难以精准测量,故采用数值模拟方法对成形过程中的温度场进行分析,是解决这一问题的有效途径。唐琪等[5]对单层多道SLM温度场模拟,得出扫描长度越短热积累越严重,并提出减小热积累的措施。王国波等[6]对单道多层SLM成形过程进行热行为分析,得出当前层对已成形层具有重熔效应,由于热循环效应和热积累作用,熔池温度、熔池尺寸和热影响区域随着层数的增加而变大。张凯等[7]模拟分析了Al2O3陶瓷过程中的温度场,并通过对比实验,验证模拟可靠性,结果表明试样表面质量和粉末的熔化状态随激光工艺参数而变化。WEI等[8]对SLM成形AlSi10Mg合金单条熔道的热行为进行了仿真分析,结果表明,提高扫描速度或降低激光功率会导致熔池中心与边缘之间的温度梯度、合成表面张力梯度减小,但过高的扫描速度会显著增加熔池的不稳定性,导致熔道不规则。ZHANG等[9]和NIE等[10]采用SLM制备Al Cu Mg系合金,研究得出不同扫描速度下的高强度铝铜合金的力学性能和微观组织。LOUVIS等[11]主要研究铝合金氧化膜生成机理及工艺参数对成形件金相组分的影响,探究微观组织与机械性能的影响规律。SPIERINGS等[12]研究了SLM成形的Al Mg系铝合金的后处理发展情况,发现该工艺成形经后处理的样件晶粒细小,合金组织各向异性明显降低,抗拉强度和屈服强度均有所提升。

以上研究表明:有限元分析可以作为SLM成形的辅助研究策略,然而多层多道温度场模拟涉及粉层材料堆积的问题,只凭单层多道并不能展示出层与层之间热积累现象对温度场的影响,温度场各参数的影响只呈现出大趋势结果,并未再深入比较温度场数值对各参数的敏感程度。目前以有限元分析增材制造铝合金的研究,主要集中在铝硅合金及复合材料成形方面,鲜有针对Al7075材料的温度场分析,而7075铝合金在内的7系铝合金强度高、结构紧密,具有良好的耐腐蚀性,将此材料与先进特种加工工艺SLM相结合是未来航空领域重大发展趋势之一。在上述研究的基础上,本文以ANSYS Thermal为平台,建立多层多道薄壁金属件模型,通过改变激光功率和扫描速度探究工艺参数与温度之间的关系,并直观呈现出Al7075粉末材料成形过程中关键位置点最高温度、冷却速率的变化,深入对比熔池相对于各参数的敏感程度,筛选出合理的工艺参数范围,为高强度铝合金工艺实验部分提供参考。

1 SLM成形过程的温度场有限元算法设计

SLM是金属增材制造的一种主要工艺,如图1所示,该技术采用激光作为能量源,成形仓内充满惰性气体进行保护,以一定的激光功率和扫描速度,根据模型的切片分层信息在粉末床层进行逐层铺粉,逐道扫描。当模型第1层成形完毕,工作台下沉1个模型层厚,送粉机构铺上新粉,进行第2层扫描成形。多次循环此工序即可实现多层三维实体模型的成形制造。

准确呈现成形过程中金属零件各点的温度变化规律,须尽可能地建立与实际成形工艺过程一致的温度场仿真模型。该技术成形过程材料逐层增长,在温度场分析过程中,材料逐层参与其中。这不同于常规的有限元分析过程中材料定量整体参与。图2为温度场有限元的算法,为了较为精确地还原实际的工艺过程,引入“单元生死”技术来有效呈现粉末材料的层层增长过程[13]。

ANSYS分析中的“单元生死”可有效控制模型相应单元的存在或消亡,从而呈现材料填加或移除所达到的实际工艺效果。将单元生死技术应用到温度场模拟,可建立与实际SLM工艺过程相一致的有限元分析模型。

实际工艺过程中,激光束是在粉床成形仓内部的三维空间中移动,在ANSYS有限元算法中,将激光束的位置用时间和坐标的关系函数来描述,其中假设每道成形过程中y轴位置不变。位置函数表达式见式(1)。

F(x,y,z,t)=F(o±vt,y,nd,t) ,(1)

式中: o为每道成形的起始位置;v为扫描速度;n为扫描层数;d为粉层厚度。

2 成形过程的前期准备

2.1 温度场的控制方程

SLM过程随着时间的推移,制备区域温度、熔池热流密度和材料的热物性参数会发生变化,因此SLM技术的制备过程是一种非线性瞬态热传递现象。控制方程[14]见式(2)。

式中:T为材料温度,单位为K;ρ为材料密度,单位为kg/m3;c为材料比热容,单位为J/(kg·K);kx,ky,kz为材料x,y,z 3个方向的导热系数,单位为W/(m·K);Q为成型过程中热源能量,单位为J/m3。

2.2 有限元分析模型的建立

有限元分析模型如图3所示,分为基板和沉积层2部分,材料均为Al7075,沉积层尺寸为0.75 mm×0.225 mm×0.09 mm,共分為3层,每层30 μm,基板尺寸为1.6 mm×1 mm×0.4 mm,模型共有节点9 677,单元1 450。本次温度场模拟的目的是研究熔池及其热影响区的变化,故对沉积层采用细密网格,模型共有节点13 274,单元2 260。划分尺寸为0.025 mm×0.025 mm×0.030 mm,基板采用较为稀疏网格划分,为0.08 mm×0.08 mm×0.08 mm,以在保证电脑运算效率的同时保证计算精度。

影响温度场变化的因素较多,难以全面列出,为有效进行数值模拟,对模型进行如下假设[15]。

1)成形材料为各向同性且介质连续均匀。

2)忽略高温熔池的流动与汽化现象。

3)成形材料周围只与保护气体氩气进行热辐射和热对流,并且全过程符合激光传热理论。

2.3 激光热源模型的建立

SLM工艺过程中,热源模型的选择与建立是温度场与应力场计算问题的关键。在SLM工艺过程的温度场模拟中,激光器的激光能量较符合高斯分布,平面高斯热源模型是使用次数较多的热源模型,故本文采用平面高斯热源作为激光热源模型进行模拟,激光的功率密度q服从高斯分布,数学分布函数[16]如式(3)所示。

式中:A为成形材料对激光的吸收率;P为输入的激光功率,单位为W;R为激光光斑半径,单位为m;x2+y2为粉床任一点距光斑中心距离的平方,单位为m2。

利用APDL语言建立载荷矩阵表格,依据位置函数与时间的关系,将空间域离散到时间域上,通过循环加载使激光热源可加载到不同时刻、不同位置。

2.4 边界条件的处理

根据传热学理论,物质间热量传递可分为3种形式:热对流、热传导和热辐射。粉末床与基体的初始温度可以为室温或通过预热达到均匀的环境状态。通过预热使成形仓内温度达到373.15 K,即初始温度T0=373.15 K。在有限元分析软件ANSYS中,根据式(4)设定成形仓内各点的初始温度。

T|t=0=f(x,y,z) 。(4)

SLM加工过程中成形仓内充满氩气。基体侧面、除粉床外的上表面以及粉床的上表面都与周围环境存在热对流,属于第三类边界条件,边界处材料与介质进行热交换的情况见式(5)。

式中:ke为粉床热导率系数;α为工件表面热对流系数;Ta为周围介质温度;Ts为工件表面温度;σ为波茨坦常数;ε为热辐射系数;q为激光热流密度。

2.5 潜热的处理

基于SLM加工原理,温度场在分析模拟实际加工过程中考虑Al7075粉末材料会经历由熔化到凝固的状态变化,此变化涉及材料本身相变潜热吸收和释放问题,因此需要对潜热进行处理。本文采用ANSYS有限元分析软件进行温度场分析,采用热焓法处理潜热,即潜热由输入随温度变化的热焓来定义[17 18]。热焓定义见式(6)。

式中:H为热焓;ρ为材料密度;c为材料的比热容;T为温度。

粉末状态下的热物性参数与实体状态的热物性参数有较大差距[19],其中导热系数与密度的差距尤为明显,且热物性参数随着温度的不同时刻变化。可由式(7)、式(8)计算粉末状态的热物性参数[20]。

ρ=?ρg+(1-?)ρs ,(7)

式中:ρ为粉末状态密度,单位为g/cm3;?为粉末颗粒间的孔隙率;ρg为气相密度,单位为g/cm3;ρs为固体密度,单位为g/cm3。

式中:Ke为粉末状态下的导热系数;K为实体状态下的导热系数;φ为粉末的孔隙率;n为宏观配位系数;C为颗粒间的平均接触半径;R为粉末中颗粒的平均半径。

3 温度场的有限元模拟

3.1 参数选取

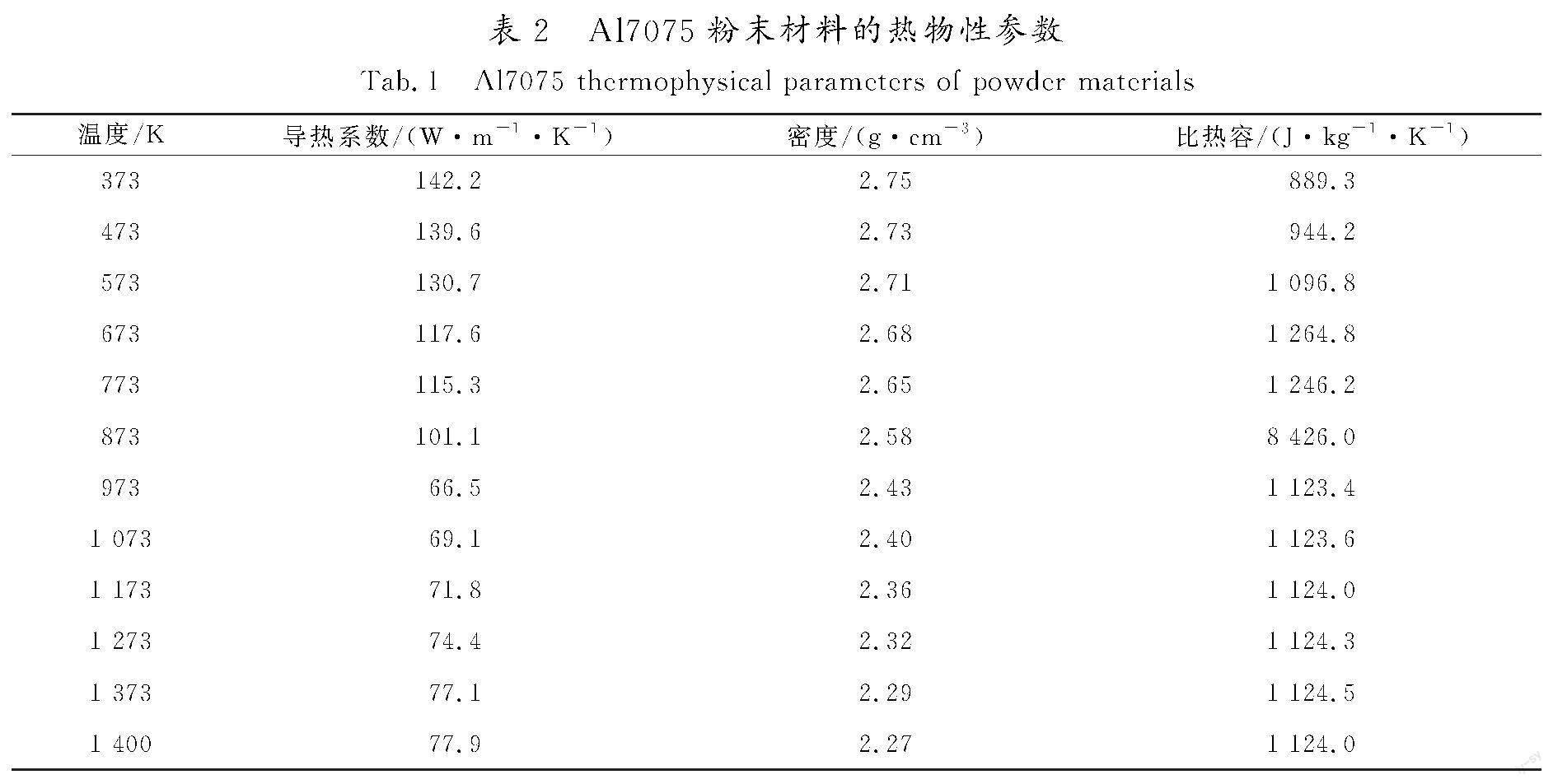

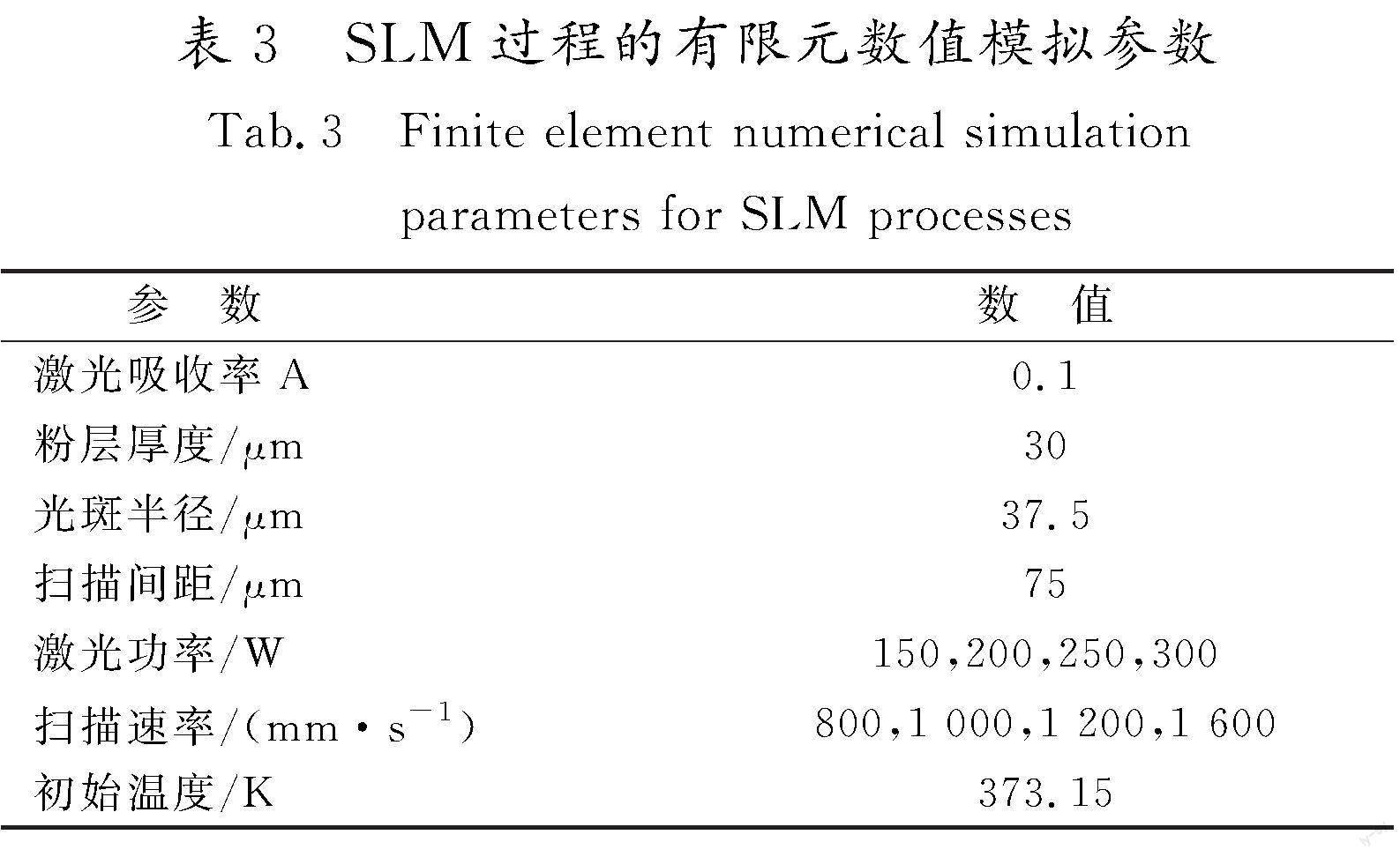

溫度场模拟中的成形层材料为Al7075粉末,主要化学成分见表1。通过上述热物性公式,得出Al7075粉末材料的热物性参数见表2。激光采用往复扫描策略,工艺参数见表3。

为掌握成形过程的温度规律,得出适合Al7075粉末材料的工艺参数,对模型每道的特殊点进行选取标记(见图4),便于对熔池宽度、深度、重熔率、温度梯度、冷却速率等多方面因素综合比较[21]。

本文采用循坏扫描路径,每层的分析步长为当前所有成形道扫描完毕的时间加上每层结束预留0.005 s的铺粉时间,将每道APDL代码中的扫描时间由原来扫描速度所对应的定量数值,在位置公式中改写成扫描路程(单道长度×扫描道数)与扫描速度(激光热源移动速度)之比,未更改之前,在进行第2道的热源APDL代码设置时,需将第1道扫描所用时间手动计入,后续每1道每1层都需将前面所有的扫描时间输入,手动更改的次数较多时,极易误触代码并对模拟造成影响,将其公式优化后,更改APDL代码中的速度数值时,可关联其热源的加载时间,既保证参数的精准性又能维持热源加载的同步性,同时也减少APDL代码中工艺参数替换时的工作量。

3.2 模拟结果及分析

3.2.1 温度场模拟云图

图5为功率250 W、速度1 000 mm/s下的温度云图,为尽可能减小边缘干涉,选取每层同一位置的中央区域,图5中黑色虚线围成的圆表示Al7075的熔化线(910 K),温度云图的结果呈现不对称性,这是由于

成形的实体材料与粉末状态的材料热物性有着明显差异,热量更容易向实体材料侧传导。熔池表面的温度场等温线分布类似椭圆,且激光热源移动方向即熔池的前端等温线比后端更加密集,并且第1层、第2层、第3层的熔池宽度、长度都有增长,第2层熔池宽度比第1层增加了6.6%,长度增加15.2%,深度增加8.4%。第3层熔池宽度比第2层增加了8.2%,长度增加20.6%,深度增加9.3%。这是由于扫描过程中有着明显的热积累效应,与实际工艺过程及其他类似温度场模拟案例相印证[22],随着沉积层的逐层叠加,有效削弱了热传导造成的热量损失,导致较高粉层产生的熔池温度较高、尺寸较大,重熔率对熔池搭接比例影响较大,比例过大会造成过多的成形冷却熔道的二次加热,比例过小会直接影响金属粉末的熔化情况[23],熔池的合理范围可通过控制重熔率选取。

3.2.2 不同功率与不同速度下的温度变化

图6为不同激光功率和不同扫描速度下点2处测得的温度随激光扫描时间的变化曲线图。曲线的斜率表示该点的冷却速率,温度曲线随着时间有明显变化。其中每个波代表激光完成1道路径的中间点扫描,当激光靠近点2时,点2温度迅速升高,激光远离点2时,点2温度迅速降低,导致较高的冷却速率。当激光功率从150 W增至300 W时,点2的最大冷却速率从1.09×107 K/s单调增至1.48×107 K/s,当扫描速度从800 mm/s增至1 600 mm/s时,点2的最大冷却速率从1.1×107 K/s单调增至1.8×107 K/s。即冷却速率受扫描速度的影响更为明显。

热源到达点2时,对应温度曲线第2道波峰此时也为点2处温度最大值,图6 a)、图6 c)表明,热源扫描到位于第2层的点5处,图中第5道温度峰值即为点2处温度,此温度未达到粉末熔点,这说明以上模拟参数搭配不合理。对于1 000 mm/s,150 W功率较低;对于250 W,1 600 mm/s速度较快,均出现热源未能熔透粉末层厚,层与层之间不能进行冶金结合的现象。通常情况下,功率一定时,降低速度可有效加深熔深;速度一定时,提升功率可有效促进层间冶金结合。功率150 W时,要想达到层间熔透,速度会大幅度下降,速度过慢导致成形效率很低。速度1 600 mm/s时,要想达到层间熔透,功率将大幅度提升,功率过大会产生熔池过大,道与道之间过熔,影响成形质量。综上所述,需综合考虑功率与速度的耦合影响,探求合理的参数范围。

3.2.3 不同功率与不同速度下的熔池温度与存在时间

图7为熔池温度及存在时间在不同工艺参数下的变化。图7 a)在保持速度v=1 000 mm/s的前提下,功率从150 W提升至300 W,温度变化曲线近乎呈现一次函数比例关系,且熔池温度从1 909.3 K升高至3 508.5 K,熔池存在时间从0.09 ms增加至0.19 ms;图7 b)在保持激光功率P=250 W的前提下,扫描速度从800 mm/s提升至1 600 mm/s时,熔池温度从3 074.7 K降低至2 646 K,熔池存在时间从0.19 ms缩短至0.10 ms。当使用较低速度时,熔池状态相对稳定,能够更充分地吸收热量来维持温度,从而使熔点温度变化缓慢。而随着速度的提升,熔池单位时间内热输入量减少,在一定范围内熔池形态发生变化,温度快速下降。当速度达到一定值时,熔池会形成某种特殊的流动模式,热量吸收效率优于动态过渡阶段,从而减缓熔点温度的下降趋势。激光功率较低或者扫描速度较高时,形成的熔池温度低,存在时间短。

3.2.4 不同功率与不同速度下的熔深温度梯度

图8是不同工艺参数下熔池深度方向的温度梯度变化,熔池表面至熔池底部的温度梯度逐渐减小。当激光功率从150 W增至300 W时,熔池的最大温度梯度由69.7 K/μm增至138.9 K/μm,而当速度从800 mm/s增至1 600 mm/s时,熔池最大温度梯度变化并不明显。即在SLM加工过程中,熔池温度梯度对功率变化更敏感。

3.2.5 不同功率与不同速度下的搭接边缘

道道之间、层层之间的冶金结合程度直接关乎成形质量的好坏。搭接边缘的温度需高于成形材料Al7075熔点(910 K),搭接边缘即为熔池宽度,通过重熔率20%~40%可确定熔池的合理宽度为93.75~125 μm,熔深的合理深度为37.5~50 μm。图9柱状图直观呈现了搭接边缘位置的温度,其中激光功率250~300 W,扫描速度为800~1 000 mm/s時,搭接边缘位置均满足熔点温度。

3.2.6 不同功率与不同速度下的冷却速率和宽深比

功率和扫描速度对热行为有着重要影响,一般来说,高温熔融金属通过较快的冷却速率来固化,可能会导致残余应力的增加和结构缺陷的形成。根据图10结果可知,熔池的冷却速率随激光功率和扫描速度增加而增加,从数值的幅度看,同等条件下,熔池中心位置的波动比边缘位置明显,功率改变引起冷却速率的变化波动远小于速度改变引起的冷却速率波动。即冷却速率受扫描速度影响更明显。

为数据化描述SLM成形Al7075过程熔池的形状特点,引入熔池的宽度和深度之比,在满足层间熔透的情况下,熔宽与熔深的比值小,一定程度上代表着熔池的稳定性及较高的搭接质量,图11结果表明功率增大或扫描速度慢时,熔池的纵向深度热影响区会变大,深度增加,宽深比会相应减小;功率减小或扫描速度快时,纵向熔池深度热影响区变小,深度减小,导致其宽深比增大。从数值波动幅度上看,熔池的纵向深度对激光功率更为敏感。

4 结 语

本文利用有限元软件ANSYS Thermal对SLM加工高强度铝合金Al7075过程的瞬态温度场进行了数值仿真模拟,重点研究了温度场的基本特征和工艺参数对温度场的影响。主要得出以下结论。

1)粉末状态与固体状态热物性参数有较大差异,温度云图不对称,温度易向固体状态传导,当激光热源从粉层第1层移动到第2层再到第3层时,每层中心位置熔池的最高温度、宽度、长度、深度都有所增加,这直观地反映了SLM加工过程中层间的热积累现象。

2)功率一定,降低速度可有效加深熔深;速度一定,提升功率可有效促进层间冶金结合。激光功率较低或者扫描速度较高时,形成的熔池温度低,存在时间短。

3)当激光功率从150 W增至300 W时,熔池的最大冷却速率从1.09×107 K/s单调增至1.48×107 K/s,当扫描速度从800 mm/s增至1 600 mm/s时,点2的最大冷却速率从1.1×107 K/s单调增至1.8×107 K/s。即冷却速率对扫描速度的变化更为敏感。

4)激光功率从150 W增至300 W时,熔池最大温度梯度由69.7 K/μm增至138.9 K/μm;而速度从800 mm/s增至1 600 mm/s时,熔池最大温度梯度变化并不明显。即在SLM加工过程中,熔池温度梯度对功率变化更敏感。

5)随着激光功率的增加,熔池的尺寸逐渐增大;随着扫描速度的增加,熔池的尺寸逐渐减小。熔池的宽深比受激光功率影响更为明显。在确保熔池熔深大于铺粉层厚,熔池最高温度均高于粉末熔点(910 K)的前提下,通过对比不同功率搭配不同扫描速度下的温度场各项参数,得出高强度铝合金Al7075粉末材料采用SLM技术制备的合理工艺参数为激光功率250~300 W,激光扫描速度800~1 000 mm/s。

综上所述,本文利用有限元仿真软件ANSYS进行多层多道模拟选定了激光功率和扫描速度的合理范围,但未考虑其他工艺参数如粉层厚度、粉末粒径等对温度场的影响。未来应在此分析模型基础上拓展探究其他形状的温度场规律。

參考文献/References:

王磊,卢秉恒.我国增材制造技术与产业发展研究[J].中国工程科学,2022,24(4):202 211.

WANG Lei,LU Bingheng.Development of additive manufacturing technology and industry in China[J].Strategic Study of CAE,2022,24(4):202 211.

[2] 朱浩文,刘文才,蒋志达,等.选区激光熔化成形铝合金材料体系研究进展[J/OL].中国有色金属学报,1 30.[2023 06 18].http://kns.cnki.net/kcms/detail/43.1238.TG.20230615.0851.001.html.

[3] 陈侠宇,黄卫东,张伟杰,等.基于灰色关联分析的选区激光熔化成形18Ni300模具钢多目标工艺优化[J].中国激光,2020,47(5).DOI:10.3788/CJL202047.0502003.

CHEN Xiayu,HUANG Weidong,ZHANG Weijie,et al.Multiple targets technology optimization based grey relative analysis of 18Ni300 die steel formed by selective laser melting[J].Chinese Journal of Lasers,2020,47(5).DOI:10.3788/CJL202047.0502003.

[4] 王天元,黄帅,周标,等.航空装备激光增材制造技术发展及路线图[J].航空材料学报,2023,43(1):1 17.

WANG Tianyuan,HUANG Shuai,ZHOU Biao,et al.Development and roadmap of laser additive manufacturing technology for aviation equipment[J].Journal of Aeronautical Materials,2023,43(1):1 17.

[5] 唐琪,陈静青,陈鹏,等.基于有限元的激光增材过程熔化热积累模拟[J].焊接学报,2019,40(7):100 104.

TANG Qi,CHEN Jingqing,CHEN Peng,et al.Finite element simulation of melting heat accumulation in laser additive manufacturing[J].Transactions of the China Welding Institution,2019,40(7):100 104.

[6] 王国波,李多生,叶寅,等.GH4169合金单道多层SLM成形过程热行为分析[J].应用激光,2021,41(6):1257 1264.

WANG Guobo,LI Duosheng,YE Yin,et al.Thermal behavior analysis of single channel multi layer SLM forming process of GH4169 alloy[J].Applied Laser,2021,41(6):1257 1264.

[7] 张凯,刘婷婷,廖文和,等.氧化铝激光选区熔化温度场模拟[J].硅酸盐学报,2017,45(12):1825 1832.

ZHANG Kai,LIU Tingting,LIAO Wenhe,et al.Simulation of temperature field during selective laser melting of alumina[J].Journal of the Chinese Ceramic Society,2017,45(12):1825 1832.

[8] WEI Pei,WEI Zhengying,CHEN Zhen,et al.Thermal behavior in single track during selective laser melting of AlSi10Mg powder[J].Applied Physics a,2017,123(9).DOI: 10.1007/s00339 017 1194 9.

[9] ZHANG Hu,ZHU Haihong,QI Ting,et al.Selective laser melting of high strength Al Cu Mg alloys:Processing,microstructure and mechanical properties[J].Materials Science and Engineering:A,2016,656:47 54.

[10]NIE Xiaojia,ZHANG Hu,ZHU Haihong,et al.Analysis of processing parameters and characteristics of selective laser melted high strength Al Cu Mg alloys:From single tracks to cubic samples[J].Journal of Materials Processing Technology,2018,256:69 77.

[11]LOUVIS E,FOX P,SUTCLIFFE C J.Selective laser melting of aluminium components[J].Journal of Materials Processing Technology,2011,211(2):275 284.

[12]SPIERINGS A B,DAWSON K,KERN K,et al.SLM processed Sc and Zr modified Al Mg alloy:Mechanical properties and microstructural effects of heat treatment[J].Materials Science and Engineering:A,2017,701:264 273.

[13]周建忠,郭华锋,徐大鹏,等.激光直接烧结成形多层金属薄壁件的温度场有限元模拟[J].中国机械工程,2007,18(21):2618 2623.

ZHOU Jianzhong,GUO Huafeng,XU Dapeng,et al.Finite element simulation for the temperature field in multi layer thin wall metal part formed by DMLS[J].China Mechanical Engineering,2007,18(21):2618 2623.

[14]CARSLAWS H S,JAEGER J C,FESHBACH H.Conduction of heat in solids[J].Physics Today,1962,15(11):74 76.

[15]李雅莉.选区激光熔化AlSi10Mg温度场及应力场数值模拟研究[D].南京:南京航空航天大学,2015.

LI Yali.Numerical Investigation on Temperature Field and Stress Field during Selective Laser Melting of AlSi10Mg[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2015.

[16]沈以赴,顧冬冬,余承业,等.直接金属粉末激光烧结成形过程温度场模拟[J].中国机械工程,2005,16(1):67 73.

SHEN Yifu,GU Dongdong,YU Chengye,et al.Simulation of temperature field in direct metal laser sintering processes[J].China Mechanical Engineering,2005,16(1):67 73.

[17]SHAMSUNDAR N,SPARROW E M.Analysis of multidimensional conduction phase change via the enthalpy model[J].ASME Journal of Heat and Mass Transfer,1975,97(3):333 340.

[18]雷玉成,郁雯霞,李彩辉,等.不预热情况下的紫铜TIG焊熔池温度场的数值模拟[J].焊接学报,2006,27(5):1 4.

LEI Yucheng,YU Wenxia,LI Caihui,et al.Numerical simulation of molten pool temperature field for TIG welding of pure copper without preheating[J].Transactions of the China Welding Institution,2006,27(5):1 4.

[19]柯林达,殷杰,朱海红,等.钛合金薄壁件选区激光熔化应力演变的数值模拟[J].金属学报,2020,56(3):374 384.

KE Linda,YIN Jie,ZHU Haihong,et al.Numerical simulation of stress evolution of thin wall titanium parts fabricated by selective laser melting[J].Acta Metallurgica Sinica,2020,56(3):374 384.

[20]杨光,刘雪东,王琮玮,等.基于温度场模拟的镁合金SLM元素烧损行为[J].航空学报,2022,43(4):525639.

YANG Guang,LIU Xuedong,WANG Congwei,et al.SLM element burning behavior of magnesium alloy based on temperature field simulation[J].Acta Aeronautica et Astronautica Sinica,2022,43(4).DOI: 10.7527/S1000 6893.2021.25639.

[21]王开甲,沈显峰,王国伟,等.面曝光选区激光熔化成形形状精度研究[J].强激光与粒子束,2021,33(5).DOI: 10.11884/HPLPB202133.210039.

WANG Kaijia,SHEN Xianfeng,WANG Guowei,et al.Investigation on shape precision of surface exposure selective laser melting[J].High Power Laser and Particle Beams,2021,33(5).DOI: 10.11884/HPLPB202133.210039.

[22]许明三,江尧峰,姚耀伍,等.SLM成形薄壁件尺寸偏差预测与控制研究[J].精密成形工程,2023,15(2):86 94.

XU Mingsan,JIANG Yaofeng,YAO Yaowu,et al.Size deviation prediction and control of thin walled parts formed by SLM[J].Journal of Netshape Forming Engineering,2023,15(2):86 94.

[23]袁美霞,刘琪,华明,等.线间距对SLM成形钛合金Ti 6Al 4V力学性能的影响研究[J].精密成形工程,2022,14(6):93 100.

YUAN Meixia,LIU Qi,HUA Ming,et al.Effect of line spacing on mechanical properties of Ti 6Al 4V alloy formed by SLM[J].Journal of Netshape Forming Engineering,2022,14(6):93 100.