BP神经网络控制在复合传动试验台中的应用

易雪梅, 周知旼, 郑振乾, 宋朝领

(重庆大学机械与运载工程学院,重庆 400044)

0 引言

液压-机械复合传动(齿轮液压耦合式传动)(Hydro-Mechanical Transmission,HMT)兼具机械齿轮传动高效率、高精度特性和液压传动高抗扰、高负载特性的新型传动结构,在复杂工况中仍表现优良性能,多搭载应用于特种车辆[1-3]。搭载HMT的车辆在低速作业阶段功率密度大,负载性能好;高速转作业阶段传动效率高,燃油经济性好,可以节约能耗、降低排量,特别是在“十四五”节能减排规划下,对于HMT 展开深入研究的意义重大[4-6]。

HMT的特性与结构、控制策略有着极其紧密的联系,按照行星轮系的数量和行星排的位置可以将HMT分为四种类型:输入耦合式、输出耦合式、分段式以及混合并联式,其中,混合并联式液压-机械无级变速器(Compound Coupled Hydro-Mechanical Transmission,CCHMT)是20 世纪60 年代所提出的结构[7-8]。CCHMT的结构融合了输入耦合式与输出耦合式复合传动的特点[9],在输入和输出端各有一个行星排,在运行过程中通过行星轮系进行功率分流与耦合,实现机械传动和液压传动同时进行,并且能调整机械传动和液压传动的占比,以实现功率和转速的持续调节,从而获得比其他几种形式更广的传动比范围及更高的传动效率,能更好应对车辆更复杂的工况变化。

CCHMT的测控系统执行的控制任务复杂,控制参数之间相耦合,且存在控制值和电磁阀的开度呈弱相关性的情况。将一种CCHMT 的参数工程细化,加工装配得到样机,同时搭建试验台,组织策划特性试验,但在实验过程中还存在手动调控进行数据采集的方法取值准确率低、精度不好的问题。为解决以上问题,本文对CCHMT试验台测控系统进行改进与完善,在试验台控制系统中应用反向传播(Back Propagation,BP)神经网络控制方法,搭建基于多传感器的反馈环节,将开环系统转变成闭环系统,控制系统从点动控制转变为连续控制。

1 复合传动试验台

1.1 CCHMT实验台结构与原理

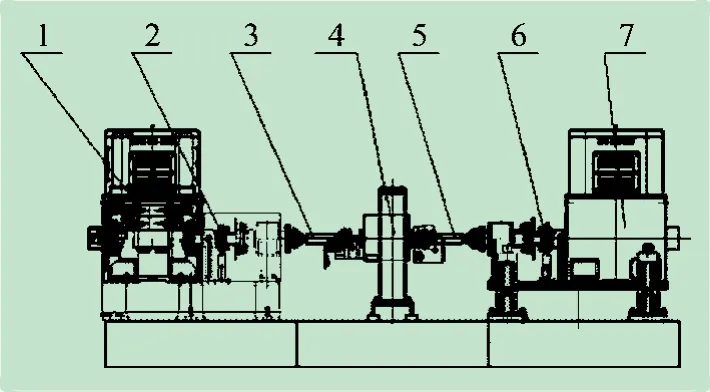

复合传动试验台结构简图如图1 所示,其复合传动变速箱是基于混合式液压-机械无级传动(CCHMT)的传动结构,其主要结构特征是输入端和输出端各有一个行星排,这种结构使混合式液压-机械无级变速器具有输入耦合式和输出耦合式的双重优势,并且在一定范围内拓宽无级传动的调速范围比。液压系统的调节回路为变量泵-定量马达调节回路。以能量流分析,变频调速电动机提供输入端的动力,能量流由输入端行星轮系分为两部分:①通过机械传动结构流至输出端行星排;②通过变量泵定量马达液压回路流至输出轴。与此同时,液压部分和机械部分能量流存在耦合关系。实验者可以通过调整开度控制盒从而调节泵的开度控制变量泵流量和定量马达的转速,从而实现无级调速,实现能量输出,输出轴输入到测功电动机。搭建的液压-机械复合传动实验台实物样机如图2 所示。

图1 CCHMT实验台结构简图

1.2 CCHMT调速特性分析

混合式液压-机械无级传动的传动比iHM定义为输出轴的转速nO与输入轴转速nI之比随变量泵与定量马达排量比e变化的特性[10]。

式中,n1为输入端的行星排的输入轴;n2为输出轴;n3为连接轴;n5为输出端行星排的输入轴,n6为输出轴;n4为连接轴;i0、i1、i2、i3分别为各外啮合齿轮传动比,为负值;k1、k2为行星排特性参数,其值为齿圈齿数与太阳轮齿数之比,为常数,取值范围在1.5 ~4[11];e为变量泵与定量马达排量之比;A1、A2分别为输入端和输出端行星排的联接特性系数:

通过控制变速箱的物理参数,完成对CCHMT 的调速特性进行优化。由式(1)可知,调速特性取决于各传动齿轮的传动比i0~i3的取值,这些参数之间互相耦合,要想掌握现有变速箱的调速特性,需要在不同输入转速下采集数据,拟采用神经网络控制方法完成对数据的自动采集。

2 多传感器的BP神经网络控制方法

2.1 BP神经网络的参数调整算法

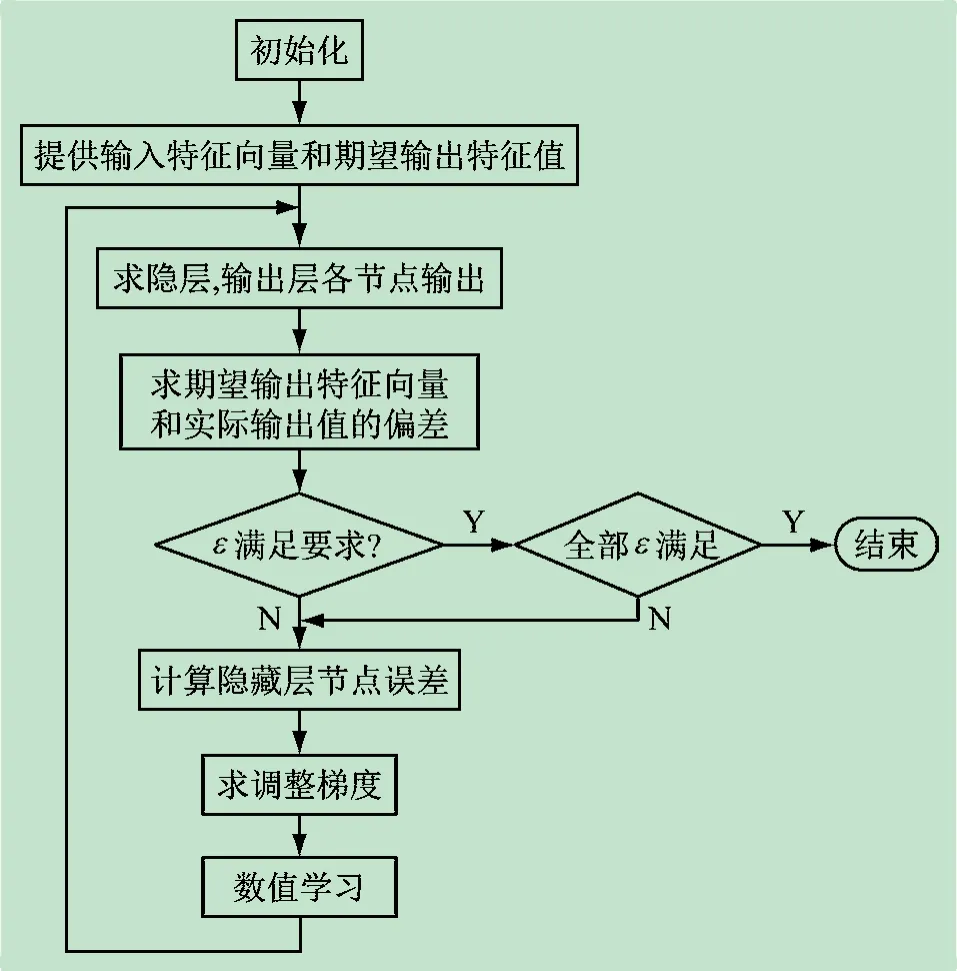

BP神经网络算法的核心思想是使用梯度下降来搜索可能的权向量假设空间,从而找到最佳拟合样例的权向量,神经网络控制算法流程如图3 所示[12-13]。

图3 神经网络控制算法流程

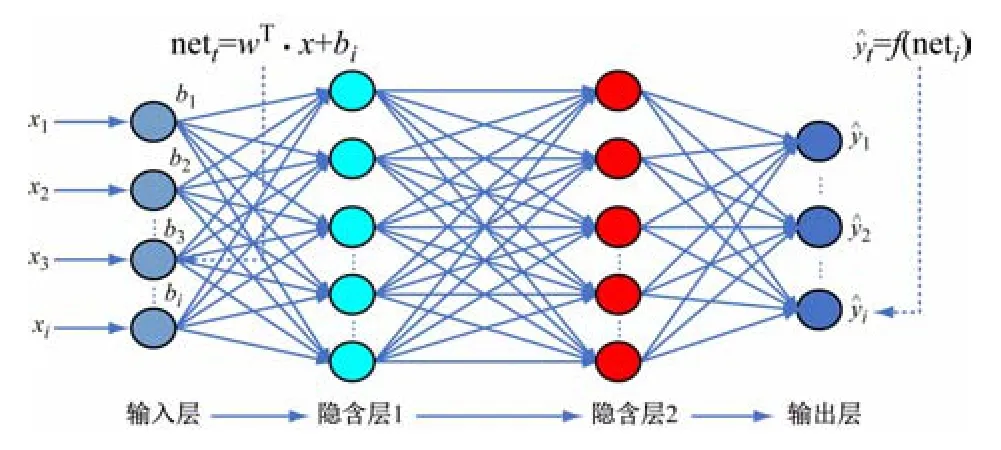

BP神经网络的自学习模型利用损失函数使得损失函数每次向负梯度方向的移动,直到损失函数取得最小值,这种过程又称反向传播算法。在实际运用中,根据损失函数,求出其每一层的权值及偏置项的偏导数(梯度),并用该值更新初始的权值和偏置项,直到更新到损失函数取得最小值时或是设置的迭代次数完成时为止,从而得到神经网络中的最佳的参数,BP 神经网络模拟如图4 所示。

图4 BP神经网络模型

BP神经网络模型输入层的神经元函数、权值及偏置项分别为:

式中:wij为输入层到隐藏层的权值,i为输入层所含神经元的个数,j为隐含层1 中所含神经元个数,例如w12表示输入层的第1 个神经元到隐含层1 的第2 个神经元的权值;x为输入元素;bi表示该层第i个神经元偏置值的权重。

隐含层神经元的激活函数为ELU函数,则:

式中,α为参量,一般取0 ~1 之间。

输出层函数为

损失函数为

式中:yi为实际输出值;^yi为预期输出值。

输出单元的误差项的过程,即根据链式法计算损失函数关于输出单元的梯度值或偏导数,从而更新神经网络中的权值和偏置项。输出单元参数更新为:

式中:wki为隐含层2 到输出层的权值;k为神经元个数;η为表示学习率,为常数。

于隐含单元和输入单元参数更新,重复上述步骤,直到损失函数小于事先给定阈值的神经元偏置值,隐含单元参数更新为:

输入单元参数更新为:

最终根据损失函数计算输出单元的误差项和隐藏单元的误差项,更新模型中的权值和偏置项,直到损失函数事先给定的阈值。

2.2 传感器布局方案

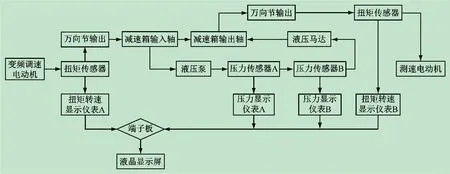

在实际应用中,需要引入多传感器作为反馈环节。如图5 所示为设备传感器布局方案流程,在试验台中加装了2 套压力检测传感器和2 套扭矩检测传感器,其中压力传感器A 和B 分别测量液压回路中变量泵和定量马达处的压力值,2 个扭矩转速传感器分别测量变速箱输入端和输出端的转速数值。

图5 传感器整体布局方案及流程

2.3 仿真和试验验证

搭建了基于BP 神经网络的调控系统模型后,在Simulink中调用编译过的AMESim模型对该控制策略进行联合仿真实验[14-15]。根据混合式液压-机械无级变速传动系统传动结构,首先在AMESim软件中建立各元件物理模型,根据变速器结构和理论计算值、液压元件样本等设置各元件参数;然后在Simulink 中调取AMESim中已建立的基本元件库,对其进行调速特性研究。

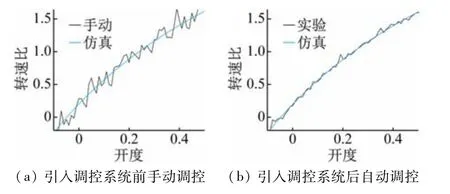

本实验的复合传动试验台基于泵控系统,通过控制盒对应控制电磁阀,由电磁阀控制变量泵开度,再由泵的开度进而控制系统调速特性。在实验中给定输入端转速,通过多传感器系统分别收集引入调控系统前后变量泵的开度值及与之相对应的输出转速值。输入转速与输出转速之比与开度的关系如图6 所示。由图6(a),手动采集的实验结果大致与预期仿真结果的趋势保持一致,但跟随效果一般,且波动幅度较大。由图6(b)可知,引入BP 神经网络模型后的实验结果与预期仿真结果的趋势保持高度一致,跟随效果明显加强,且波动幅度明显减小,说明该调控系统能对输出转速值进行有效修正。

图6 引入调控系统前后转速比与开度的关系

为进一步验证引入的BP 神经网络模型算法对复合传动试验台测控系统的修正效果,输入转速分别在800、1200 和1600 r/min 时进行了数据采集,如图7所示为不同输入转速-输出转速-开度关系瀑布图。由图可知,在3 种不同输入转速下,实际开度都与理论计算拟合良好,输入输出转速与开度线性相关。

图7 输入输出转速与开度的关系

3 结语

本文为验证CCHMT 试验样机调速特性,对试验台的数据采集与控制系统进行设计,并在调控系统中应用BP神经网络控制方法,提升了试验台自动化水平,对后续CCHMT 结构参数优化提供便利。实验结果表明,该样机在多种工况下的正负开度区间内系统负载刚度及速度调控特性良好,其容积调速系统能够应用于输入和输出不稳定的车辆传动系统。