形状记忆合金驱动的关断阀的设计

周正存, 崔春柏, 朱晓斌, 杜 洁, 余岳杰

(1.广东科技学院,广东 东莞 523083;2.苏州市职业大学,江苏 苏州 215104)

0 引言

为了对水汽取样装置的仪表进行超温保护,电控的水汽取样装置安装有包括温度传感器、温控仪以及电磁阀等组成的过温保护系统。目前,国内大多采用的是温度传感器PT100 来感应样水温度,然后由温控仪来控制电磁阀开启和关断[1-2]。然而,这种采用电器元器件来进行超温断流保护的方式,受供电电源的限制,在断电时将无法起到高温断流保护的作用,且稳定性差,温度传感器一般在一定温度范围内具有较高的灵敏度,当温度超出一定范围时,温度传感器的灵敏性较低[3-4]。另外,温度传感器长期在高温下工作,将影响其使用寿命,而且电气控制方式的成本高。少数研究用形状记忆合金的记忆效应设计了新型卧式疏水阀[5],但不适合用在水汽取样装置的关断阀。

机械式阀门有许多优点,比如:稳定性好、结构简单、成本低等[5-6],但开关需要手工操作,使用不方便。因此,设计一种稳定性好、成本低且可靠性高的用形状记忆合金驱动的机械式关断阀,不仅实现了阀门的自动关闭,还保证了安全可靠。

1 关断阀的原理及结构

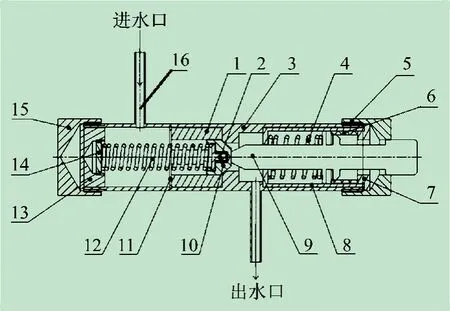

图1 所示为关断阀的结构图。阀体的内部设有径向内凸的凸环,侧壁设有水入口和水出口,水入口和水出口分别位于凸环的两侧。驱动弹簧12 与阀芯10 相连,当水温高于预设温度值时,驱动弹簧12 伸长并推动阀芯10 与凸环相接触,以关闭阀体。再次取水时,则通过按压中心杆9,使其一端顶到阀芯10,将阀芯10 压回原来处于通水状态的位置,使得阀门重新打开并可以取水样。

图1 关闭状态下形状记忆合金驱动的关断阀的结构(剖视图)

驱动弹簧12 用NiTi形状记忆合金制造[7-9],将具有初始状态的Ni-Ti 合金弹簧加热到奥氏体化温度,然后快速冷却获得马氏体,把具有马氏体的弹簧压缩到一定长度,这个长度是安装后阀门处于打开状态的长度。驱动弹簧的马氏体与奥氏体之间的相互转变温度就是阀门的驱动温度,误差在±1.5 ℃,这个温度能利用成分进行调整,现在弹簧的驱动温度根据电厂的要求设计是49 ℃。当水汽温度低于驱动温度时,驱动弹簧12 处于压缩状态,阀门处于通态,水汽取样正常进行;当水汽温度达到弹簧的驱动温度时,弹簧就要恢复到原来的初始状态,伸长推动阀芯10 与凸环接触,关闭阀门,实现了非人工关闭阀门的功能。

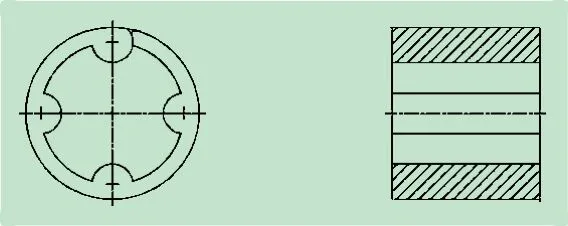

由图1 可知,整个阀门由15 个零部件装配而成。从进水口进水,进入阀体3 的左侧,左侧还有起导向作用的导向套1,阀体内部有一个槽放入限位元件(开口挡圈11),导向套1 的内孔轴向设置有导流槽,如图2所示。安装之前将驱动弹簧12 和弹簧固定片14 以及弹簧固定块2 进行焊接,通过螺纹连接,将弹簧固定片14 那端旋转拧进左封口13。弹簧固定块2 和阀芯10以螺纹连接的方式组装,然后将带有驱动弹簧的组装部件放入阀体3 当中,通过螺纹连接,将左螺帽15 旋转拧紧。将按钮套筒8 放入阀体3 右侧中,再放入复位弹簧4,然后放入中心杆9,再放入橡胶环6,之后放入右封口7,用螺纹连接,将右螺帽5 旋转扭紧。

图2 导向套

2 关断阀设计方案

本文设计的关断阀阀前最高承受压力30.3 MPa,阀后不能有超过1.5 MPa 的反压,最高承受温度121℃,如此高的工作压力使得材料选择和制造过程对密封性和连接强度要特别保证。阀体外部一个进水管和一个出水管都是使用焊接与阀体进行固定连接,为配合阀芯实现阀体的关闭和打开,阀体的内部设有径向内凸的凸环,进水口和出水口分别位于凸环的两侧,阀芯位于凸环左边进水口的一侧。为避免凸环的棱角处刮伤阀芯的锥度面,凸环朝向阀芯的一侧的边缘设有倒圆角并且阀芯的锥度面有一层橡胶。考虑到密封性和驱动弹簧工作的稳定性,在阀前装一个减压阀,进水管和出水管保持一定的压差,使驱动弹簧在水温没达到要求时不会被压差推到关闭位置。

驱动弹簧使用焊接与弹簧固定块固定连接,弹簧固定块为T型,阀芯一侧打阶梯孔,孔内有螺纹,弹簧固定块和阀芯进行螺纹固定连接。为避免驱动弹簧发生侧弯,造成阀芯移动不顺畅或卡死等现象,阀体内设有用于对阀芯进行导向的导向套。同时考虑到导向套的轴向定位问题,在阀体的内壁设有凹槽,凹槽内设有用于对导向套的一端进行轴向限位的限位件(开口挡圈),导向套的另一端与凸环相接触。中心杆上设有1个圆盘,圆盘的一边有倒角,并与一个橡胶环相接触,橡胶环接触处也有个小的倒角,方便圆盘与橡胶环接触。

此外,阀体内设置有推动阀芯向左运动并打开阀门的中心杆,其同时带有能使中心杆复位的弹簧。用复位弹簧和中心杆打开阀门时,可以使得中心杆复位从而不阻碍阀体中的水流动。复位弹簧一端与按钮套筒一端接触,另一端与中心杆上的圆盘接触,通过接触来固定复位弹簧。阀体外壁两端有螺纹,可以使用螺帽将阀门两端封闭。

3 关断阀的材料和尺寸参数

3.1 关断阀的材料

阀门主体及大部分零件选择耐腐蚀的316 L不锈钢,驱动弹簧采用NiTi形状记忆合金制造。阀门结构中的橡胶环和阀芯锥度面设有的橡胶层都需要弹性好、耐高温和耐磨[10-12]。

3.2 关断阀的尺寸参数

3.2.1 阀体厚度的确定

进水管和出水管选择316 L 不锈钢作为材料,进出水管的内径均为φ6 mm,316 L 不锈钢材料的许用应力为485 MPa。进水管阀前承压30.3 MPa,出水口后小于15 MPa。根据国家标准GB26640—2011,进水管和阀体的壁厚按4mm 设计,关断阀的其他零部件根据阀体的尺寸和功能与使用要求确定尺寸[11,13]。

3.2.2 驱动弹簧的计算

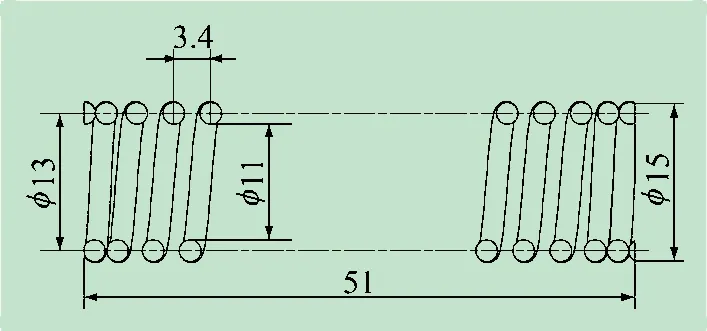

(1)驱动弹簧的基本参数。驱动弹簧采用NiTi形状记忆合金,弹簧丝直径选d=φ2 mm,弹簧总长(原始长度)为73 mm。驱动弹簧在自由长度73 mm下加热到950 ℃的奥氏体状态保温20 min,然后快冷得到马氏体,把马氏体状态的弹簧压缩到51 mm(见图3),再安装到阀体里。在通水温度超过49 ℃时,由于发生马氏体向奥氏体转变,产生形状记忆效应,驱动弹簧趋向于恢复原来的状态而伸长,当弹簧伸长到63 mm时,阀芯已经顶住中间水孔,从而推动阀芯关闭阀门。当发生相变时,相变应力大约是270 MPa[14],按照现驱动弹簧的尺寸计算,驱动弹簧的相变驱动力约为848 N,这个力足以使阀门锁死。

图3 压缩状态下具有马氏体结构的驱动弹簧

用Kq表示无相变时驱动弹簧被压缩1 mm 的负荷(N/mm),Kq计算公式如下[15]:

式中,G为驱动弹簧丝的剪切模量。在马氏体状态NiTi的弹性模量为11.6 GPa,母相奥氏体状态为24.5 GPa[16],泊松比按0.3 计算,本文按奥氏体状态G取9.4 GPa,d为驱动弹簧的丝径;Dm为驱动弹簧的中径;N为驱动弹簧的有效圈数,本设计中选取d=φ2 mm;Dm为中径,本设计取Dm=φ13 mm;有效圈数为N=14。由式(1)可得:

(2)驱动关断阀弹簧施加力的计算。按照可恢复的长度73 mm计算,尽管驱动弹簧关断阀门时实际被压缩的量S=10 mm,但顶紧力应按22 mm计算,因为驱动弹簧有恢复到73 mm长的能力,驱动弹簧对阀芯的顶力

式中,Sm为驱动弹簧的预先总压缩量。相变产生的驱动力远大于13.2,完全可以将阀芯推动到阀门闭合位置。在阀芯直径dx=φ16 mm 时,阀芯受到的压强为0.17 MPa。通态下,进口段和出口段的压差大于这个值,可能会因压差推动阀芯使阀门关闭,如果不设置压差,不利于取水样。因此,取进口段与出口段的压差设为0.08 MPa,这个压差值既不会使阀门因压差大而关闭,也不会因无压差而不方便取水样。

(3)驱动弹簧复位力的计算。当需要重新取水汽样时,必须人工复位弹簧,需要克服4 个力的作用:①克服水汽对阀芯的作用力Fs;②使驱动弹簧恢复阀门通态的力Fqh;③中心杆推动压缩恢复弹簧压缩的力Ff;④无相变时驱动弹簧对阀芯的作用力Fd。

在阀芯直径为dx=φ16 mm 时,水汽对阀芯的作用力

式中,pd为进口段与出口段的压差。

驱动弹簧恢复到通态时,除克服原先弹簧伸长产生的向右顶力外,还要克服压缩驱动弹簧的反作用力。当水温降低,驱动弹簧需复位时,驱动弹簧已经没有相变力作用,按实际压缩10 mm 计算,驱动弹簧需要的反作用力

当恢复驱动弹簧时,复位弹簧被压缩的量是(63-51)=12 mm,复位弹簧用316 L 不锈钢制造,剪切模量是82 GPa。

复位弹簧的弹性系数Kf可按式(1)计算

人工复位弹簧所需要的力

由此可见,人工恢复弹簧可行。设计的阀门具有自动关闭功能,实现了半智能化,未来智能化的阀门一定会出现,但成本会相对较高。

4 结语

本文设计了一种形状记忆合金驱动的机械式关断阀,驱动弹簧采用温度灵敏度高的NiTi 合金制造,其余零部件用316 L 不锈钢制造。结果表明:关断阀在水温高于所设定的温度49 ℃时,形状记忆合金驱动弹簧伸长并推动阀芯与阀门内部凸环接触,关闭阀门,取水样停止。需要重新取水样时,按压另一端的按钮使中心杆把阀芯压回处于通水状态,即可恢复阀门畅通。所设计的关断阀在无人操作的情况,实现阀门自动关闭,安全可靠,实现了半智能化。