硅烷薄膜前处理车身面漆附着力问题的分析与解决

顾宏 ,张文兴

1.上汽大众汽车有限公司,上海 201805

2.上海凯密特尔化学品有限公司,上海 201108

薄膜前处理作为一种较为先进的预处理工艺,在国内已经得到了一定程度的推广和应用。与传统磷化工艺相比,薄膜前处理车身生产过程更为环保,所需能耗更低,已被证明可与多种金属基材良好匹配[1-3],令单车制造成本减少,生产环境更加友好。但相对而言,薄膜技术对工艺过程控制的要求有所提高,这主要是它对基材的低侵蚀性和本身膜层“薄”所导致的[4]。在使用薄膜前处理的生产线上,如果基材表面缺陷在表面预处理和转化成膜阶段不能被完全去除,同时在工序间不能很好地控制腐蚀及微腐蚀的影响,就可能在后续涂层与基材之间产生结合不佳的问题[5]。

本文针对薄膜工艺调试过程中具有代表性的面漆后附着力不合格问题,结合实验室工艺模拟验证及材料表面元素表征,提出有针对性的解决方案,有效杜绝了该问题的产生,这对后续工艺过程控制中可能产生的其他类似问题的解决也有一定参考价值。

1 问题描述

一般涂层的附着力检测包括下述两项:对电泳涂层的划格测试,车身和实验样板采用相同的测试方法;对复合涂层的石击测试,分为“小石击”测试和“大石击”测试两种。

“小石击”测试是针对车身及零件采用手持式石击仪进行的石击测试,通常在车身上选取2 cm × 2 cm 的小方格作为被试区域;“大石击”测试则是使用实验室固定式石击仪对车身挂板进行的石击测试,通常在车身挂板上选取8 cm × 8 cm 的较大方格作为被试区域。在大众汽车质保体系中,两种石击测试方式具有相同的可信度。

按照常规附着力测试要求,对调试车进行了附着力测试,结果如下:

1) 对翼子板内侧电泳涂层进行的划格测试表明附着力合格(见图1a)。

图1 附着力测试结果Figure 1 Results of adhesion tests

2) 对翼子板外表面喷涂的红色金属漆进行“小石击”测试的结果表明附着力合格(见图1b)。

3) 对翼子板外表面喷涂的双组分白色面漆进行“小石击”测试时发生较大面积的露底剥落(见图1c),其附着力不符合要求。

2 分析与实验

2.1 问题点排查

面漆附着力是一项受诸多因素影响的指标,涉及整车生产的多道重要工序,包括预处理、电泳、面漆等。本文对可能影响面漆附着力的各道工序逐一进行排查。

2.1.1 对预处理工序的排查

在预处理工序,过车时槽液各项化学、物理参数都在正常范围内,但相对于常规工序存在一个变化点,即过车前硅烷槽刚进行过10%排槽更新、大剂量补料和约24 h 的熟化。这可能对面漆后附着力产生影响。

2.1.2 对电泳工序的排查

在电泳工序中,对槽液参数、工作温度及电泳烘房,包括后续的PVC(上胶)、面漆烘房等进行逐一排查,发现所有参数都在控制范围内,烘房曲线整体表现正常,也无停链故障出现。可排除是电泳工序对后续面漆附着力造成了影响。

2.1.3 对面漆工序的排查

如图1 所示,电泳后的附着力划格检测合格,但在不同面漆涂覆状态下的“小石击”检测结果存在附着力差异,即红色金属漆喷涂后附着力合格,双组分白色单色漆附着力存在缺陷。同时对预处理变化点前的车身进行附着力抽查,结果显示各面漆涂层划格附着力均合格,包括白色单色漆在内的各颜色的石击附着力也都合格。

综合上述问题排查及变化点分析,本文重点从前处理对面漆附着力影响的角度进行研究。

2.2 分析与实验

2.2.1 相同硅烷熟化条件下不同面漆的附着力差异

在实际生产过程中,硅烷在新配槽或大剂量补加药剂后建议经过一段时间“熟化”后再启动生产,通常建议熟化时间超过12 h。为验证该行为对面漆后附着力的影响,以24 h 硅烷熟化条件进行实验室制板,然后在线随车进行电泳和面漆喷涂。面漆除使用前述的红色金属漆和白色双组分单色漆外,还新增了蓝色和灰色两种金属漆。涂装后进行划格附着力和石击附着力测试,结果见表1。

表1 不同色漆的附着力测试结果Table 1 Adhesion test results of different basecoats

结合图2 所示的石击测试结果,发现在薄膜槽液经过24 h 熟化后:

图2 不同色漆的石击附着力测试结果Figure 2 Stone impact test results of different basecoats

1) 电泳划格附着力符合要求。

2) 涂蓝色、红色和灰色金属漆后,小石击测试的附着力符合体系质量要求。

3) 白色双组分单色漆的附着力明显比金属漆差,测试样件表面产生露底剥落,不符合要求。

2.2.2 硅烷熟化时间对白色双组分单色面漆附着力的影响

根据前述分析,认为白色单色漆可能对薄膜槽的熟化条件较其他金属色漆更为敏感。

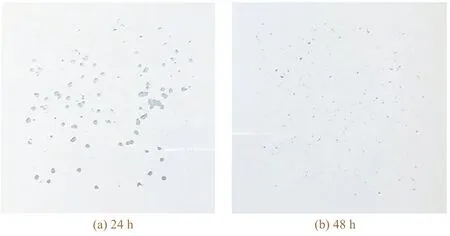

为确定适合白色单色面漆的薄膜熟化时间,实验室又安排了一组以硅烷槽熟化时间为变量的梯度附着力实验。在新配的硅烷槽液分别熟化2、24 和48 h 后制板,并进行电泳和白色双组分单色漆的涂覆,然后进行石击测试,结果见图3。

图3 实验室中硅烷槽熟化不同时间后的双组分白色面漆石击测试结果Figure 3 Stone impact test result of two-component white basecoat prepared after different aging time of silanization solution in laboratory

同时,在生产现场再次安排大剂量药剂添加,经24 h 和48 h 熟化后分别安排调试车进行验证。石击测试结果如图4 所示。

图4 现场硅烷槽大剂量补充并熟化不同时间后的双组分白色面漆石击测试结果Figure 4 Stone impact test result of two-component white basecoat prepared after different aging time of silanization bath in paint shop

两组试验结果汇总如下:

1) 实验室模拟实验表明:熟化2 h 后的附着力测试有很多面漆露底剥落点,不符合要求;熟化24 h 后的样板在石击测试后出现少量面漆露底剥落,附着力较熟化2 h 条件下的样板有明显改善,但仍不符合要求;熟化48 h 后的样板在石击测试后仅有少量电泳漆和面漆剥落,或者面漆和清漆之间的剥落,未出现露底剥落,符合要求。

2) 在线试验表明:槽液大剂量添加物料后经48 h 以上熟化,石击附着力结果合格,但在熟化不足24 h的条件下,面漆出现较多的露底剥落。

3) 同样是熟化24 h,无论实验室结果还是现场结果,面漆附着力都不符合要求,而且现场的结果更差。详细对比验证条件后发现:实验室模拟验证采用了500 r/min 的转速强力搅拌,而现场在非生产状态下仅采用单泵开启的低流量循环模式,其槽液循环状态明显不如实验室条件。由此可知,槽液循环条件对槽液熟化有一定的正向影响作用。

2.3 结论

通过上述实验分析可以得出以下结论:

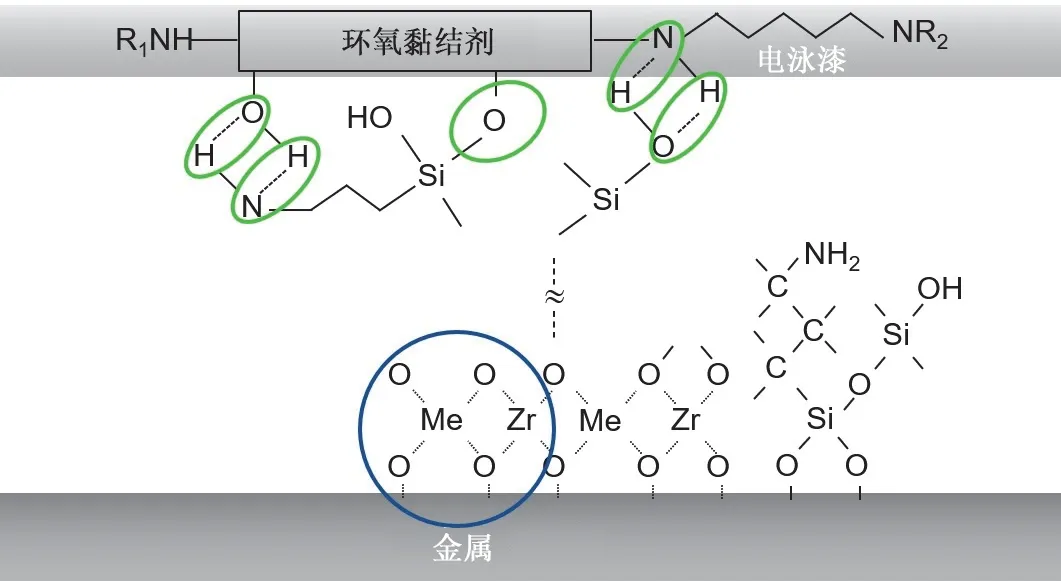

1) 硅烷槽熟化时间对白色单色双组分面漆后的石击测试结果有重要的影响。熟化的具体机理通常认为是有机的氧化硅烷与体系中的无机离子发生配位反应,需要一定的时间才能建立稳定的动态平衡。配合状态的稳定性会影响转化膜反应过程中无机锆及有机硅烷与基材的缩合反应,从而影响后续涂层的结合力。熟化越充分,后续成膜反应后与基材的结合会越牢固。充分的循环有助于提升硅烷槽液的熟化效果。

2) 油漆在涂装后通常经过烘烤固化,此过程中会发生缩合交联反应而释放出小分子物质,涂层体积缩小,使得涂层内部产生收缩的内聚力。薄膜转化膜是由无机氧化锆膜和有机硅烷膜组成的复合涂层(见图5),它犹如一个桥梁,负责基材与电泳涂层之间的“联结”,与两者均紧密结合[1]。如图6 所示,“内应力”和“粘附力”就像两个正在拔河的选手,在基材表面进行着竞争。油漆的内聚力是涂料的固有性质,通过适当优化来达到与转化膜“粘附力”的平衡。从上述验证实验也可以发现,白色双组分单色漆的内应力明显强于其他金属漆。

图5 金属基材上硅烷与电泳涂层的键合反应[6]Figure 5 Bonding reaction mechanism between silane and e-coat on metal substrate [6]

图6 漆膜“内聚力”和硅烷转化膜在镀锌基材上“粘附力”的示意图[6]Figure 6 Schematic diagram showing the cohesion of paint and adhesion of silanization film to zinc-coated substrate [6]

3 解决措施

根据上述验证分析,在不改变材料现有配方的情况下,采取以下3 个措施来解决该问题:

1) 制定硅烷槽液熟化标准,增强硅烷膜与基材的结合力。在生产过程中,工艺参数一般被控制在操作窗口内。遇紧急故障,比如发生20%槽液泄漏时,参数往往会跌至(出)下限。有见及此,日常生产中宜将参数控制在操作窗口的中线稍偏上。同时,实验室对槽液损失后的参数状态和附着力性能进行了梯度验证。根据实验结果作如下规定:当槽液损失小于20%时,不安排大剂量补料,仅通过补水及提高加料泵计量设置来补充损失的成分,在一周内令参数逐步回升至中线,避免对生产节拍造成影响;当槽液损失大于20%时,需进行大剂量补料并进行熟化,需要持续48 h 以上的全流量循环。

2) 优化硅烷槽液参数,进一步增强硅烷与基材的粘附力。通过适当提高有机硅含量,增强硅烷的桥梁作用,以达到提高转化膜与基材和电泳涂层之间粘附力的目的。同时,基于薄膜技术对板材的侵蚀量相对于磷化而言较小的特征,对薄膜槽体的游离氟和pH 进行调整,确保在有效成膜的基础上加大对板材的刻蚀,避免或者减少由于前道工序对基材表面清洁不彻底所引起的附着力问题。

3) 配方内优化双组分白色单色面漆材料。由于改变涂层间内应力涉及到配方的改变,以及配方改变很可能会引起材料匹配性能的变化,因此只是试图降低面漆在受到外界冲击时发生剥落的可能性。只要面漆材料尽可能少地发生剥落,那么夹带电泳层的剥落露底风险就会降低。为此,要求供应商在配方内进行材料优化,即在双组分白色面漆中适当增加弹性树脂的含量,确保涂层在受到石击时吸收更多的能量,减小外界对基材表面的冲击,避免剥落露底的发生。

通过上述3 个措施,喷涂白色面漆后发生的附着力问题得到了彻底解决。

4 结语

划格测试作为快速判断涂层附着力的方法在各大主机厂中广泛应用,但仅采用划格测试作为附着力判断标准是否充分和全面值得商榷。以传统磷化体系的经验,通常采用划格测试作为判断附着力优劣的依据。然而在本案例中,所有试样的划格测试结果均合格,只有在与车身实际行驶过程中遭遇路面碎石冲击的情况贴合度更高的石击测试中才表现出较大差异。可以认为,仅采用划格测试作为衡量车身复合涂层附着力的标准不够完备。电泳层在涂覆面漆和清漆后,漆层之间的应力作用使得涂层之间的结合存在相互竞争。如果硅烷转化膜与基材之间,以及硅烷转化膜与电泳之间的结合力弱于电泳与面漆之间的结合力,那么可以预见,在后续的石击附着力测试过程中将出现面漆层夹带着电泳涂层剥落而露底的问题。针对新材料、新工艺,在调试期间进行全面充分的验证是非常必要的。