储气库大功率往复式压缩机组振动整改分析

张 斌,常家喜,李 东,肖 强,姚 俊,钱 山

(1.大港油田天津储气库分公司,天津 300270;2.中国石油集团济柴动力有限公司成都压缩机分公司,四川 成都 610100;3.中加压缩机撬及管道工程公司,卡尔加里 加拿大)

1 引言

随着我国天然气应用需求呈两位数快速增长,季节性、区域性差异更加明显,越来越多的储气库开始进入设计、建设和投运阶段,储气库用于应急调峰和战略储备的意义也愈加凸显。往复式压缩机组作为储气库建设和运营的核心设备,其安全运行对整个储气库的正常运营具有十分关键的作用。但往复压缩机组由于其固有的工作特点,容易发生振动。特别是储气库大功率往复式压缩机组,因其功率大、排压高,调节范围广,振动风险更高。

往复式压缩机组发生振动后,如果不能及时消除振动,不仅影响到储气库的正常运营,有时甚至还会产生人员伤害和财产损失,危及经济安全。但由于储气库大功率往复式压缩机组本身设计以及应用工况复杂,及时消除其振动故障在技术上并不是一件容易完成的工作,具有相当大的技术挑战性。因此,探索和发展出对储气库大功率往复式压缩机组进行有效振动整改分析的一般方法和步骤,及时消除其振动故障、保证储气库安全运营,已成为一项十分重要和有意义的工作。本文以某储气库4000 kW 电驱分体式Ariel KBU/6压缩机组的振动整改工作为例,说明了进行储气库大功率往复式压缩机组振动整改的一般方法和步骤,为保证储气库压缩机组安全运行和储气库正常运营提供了技术参考。

2 压缩机组振动故障和整改流程及方法

2.1 压缩机组振动故障简介

该储气库压缩机组其主要技术参数如下:

型式:卧式六列对称平衡型

数量:3台机组并联运行

功率:4000 kW

排量:893~1218×103m3/d

进气压力:3.5~4.5 MPa(G)

排气压力:11.0~30.0 MPa(G)

进气温度:4~20 ℃

排气温度:≤ 50 ℃

压缩机转速:995 r/min

该压缩机组自2014年投产运行以来,设备管线振动问题严重,特别是三级排气管线在2020年和2021年因振动过大,先后出现压缩机三级出口管线固定管卡振动断裂故障5次。2021年6月对该储气库3号机组进行现场振动测试时,也发现三级排气球罐、三级排气管线以及末级回流管线等多处肉眼可见的严重振动,安全阀阀门也在剧烈摆动,振动值远超国家标准GB7777-2003以及国际标准ISO20816-8中给出的可接受允许值。

2.2 压缩机组振动整改流程及方法

对压缩机组振动进行整改的流程及方法如下:

(1)进行现场振动测试。其目的是了解机组在不同运行工况下各部位的振动特性(包括振动幅值、方向、频率),并与脉动分析结果进行对比,以帮助查找振动原因。振动测试的标准一般采用“国家标准GB7777-2003容积式压缩机机械振动测量与评价”。

(2)进行理论分析并确认故障原因。即按照API 618(第五版)标准方法3对机组进行气流脉动和机械振动分析,并把分析结果和现场测试结果进行比较,以确认压缩机组各部位发生振动的根本原因。

(3)提出振动整改措施。即根据振动故障原因提出对应的整改措施。其中,提出的整改措施只要使得振动值满足规范要求即可,而不是越小越好,以避免过度增加整改成本、延长整改时间。

(4)对整改后的机组进行理论分析和现场测试,以确认整改效果。即对实施整改措施后的机组重新建模进行分析,并同时对整改后的机组进行现场测试,以确认机组振动水平满足规范要求,整改工作达到预期效果。

3 压缩机组振动整改分析

3.1 整改前的气流脉动和机械振动分析

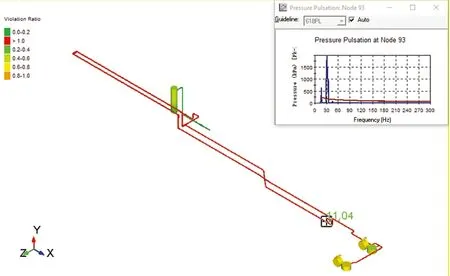

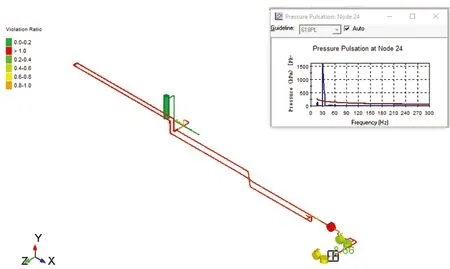

采用机组发生振动时的运行工况,对机组进行气流脉动和机械振动分析。图1显示了振动最大部位三级排气系统的脉动峰-峰值计算结果,可见计算得到的脉动峰-峰值是API 618标准值的11.04倍。

图1 整改前机组三级排气系统脉动超标比率

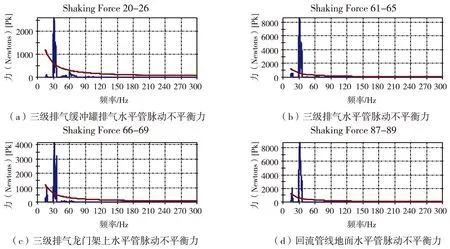

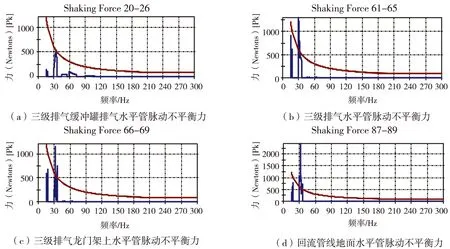

图2显示了三级排气和末级回流管线系统水平管上的脉动不平衡力,可见脉动不平衡力值大。如三级排气缓冲罐排气水平管上脉动不平衡力为2599 N,三级排气π弯后的水平管上脉动不平衡力为8642 N,三级排气龙门架上水平管脉动不平衡力为4154 N,末级回流管线地面水平管脉动不平衡力为8775 N。并且各处脉动不平衡力的主要激振频率均为机组运行转速的2倍频。这些超标的脉动不平衡力,无疑是引起机组管线振动的重要诱发因素。

图2 整改前机组三级排气和末级回流管线系统水平管上脉动不平衡力

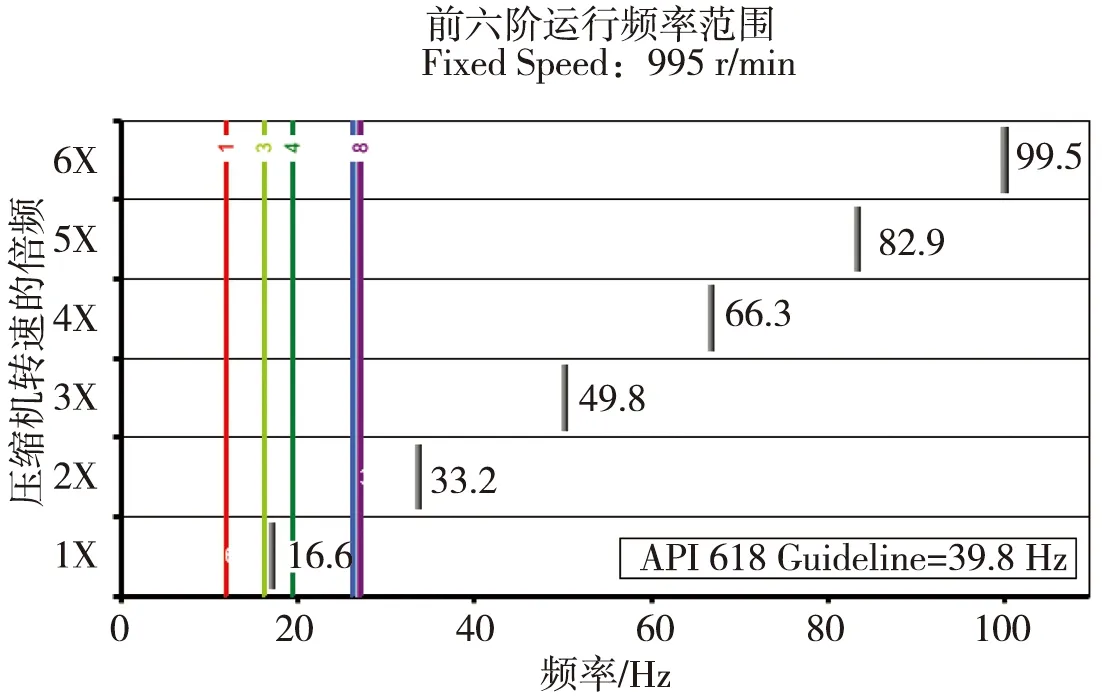

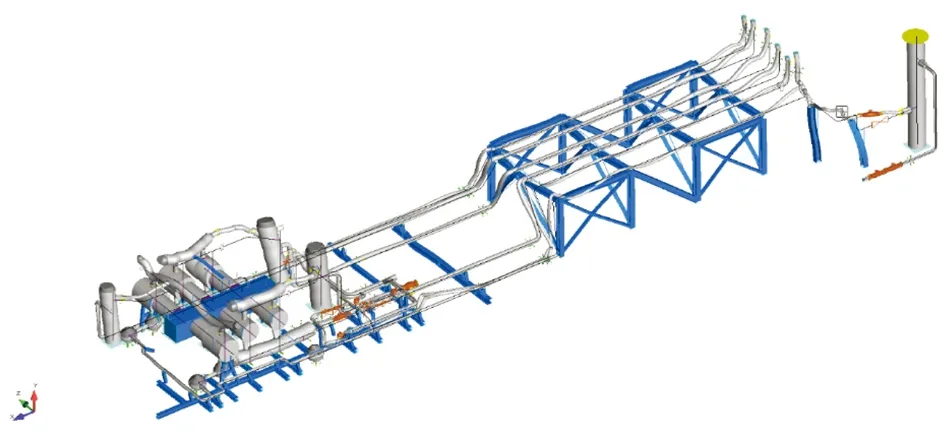

图3显示了压缩机组系统前八阶固有频率与机组运行速度相对应的激振频率比较结果,可见机组整体机械固有频率较低,其中三级排气管道的最低机械固有频率计算值约为机组转速对应基频的1.6倍,未达到API 618标准规定的2.4倍频要求。在机组系统固有频率偏低的情况下,管道内气流脉动不平衡力又大,更易引起机组管道系统发生振动。

图3 整改前机组撬内系统机械频率比较

图4显示了计算的机组动态位移响应。在该力响应分析计算中,考虑了压缩机集气室系统的激振力即气流脉动引起的不平衡力和气缸内的气体力、以及管道系统的激振力即气流脉动引起的不平衡力。由分析结果可知,机组系统的最大计算动态位移严重超标,振动最大部位位于龙门架前下弯头处。在三级排气管线、安全阀及回流管线其振动幅值分别高达0.50和0.38 mm,远高于设计标准允许值0.17 mm。在二级排气和三级进气管线上的振动也偏大,计算动态位移分别为0.15 mm和0.25 mm,接近和超过设计标准允许值。

图4 整改前机组系统的计算动态位移响应

机组的现场振动测试结果表明:机组振动大的主要部位是三级排气系统。其中三级排气球罐出口管线最大振动速度为44 mm/s,三级排气安全阀处最大振动速度为61.6 mm/s,三级排气管线主撬边最大振动速度为62.8 mm/s,三级排气管线龙门架前下弯头处最大振动速度为41.6 mm/s,龙门架上三级排气管线最大振动速度为30.2 mm/s。同时,机组的其他部位振动测量值也偏大。其中二级排气管线最大振动速度为28.1 mm/s,三级进气管线最大振动速度为28 mm/s,三级进气缓冲罐最大振动速度为32.5 mm/s。这些测量结果指出的振动超标或振动偏大的部位与整改分析得到的结论一致。同时,整改分析和振动测量数据的频谱分析结果表明,主要振动速度主频出现在与机组运行转速对应的1倍频和2倍频。这就说明引起该机组振动的主要原因是现有气流脉动控制措施不适合压缩机组的运行工况,必须加以改进。

3.2 整改后的气流脉动和机械振动分析

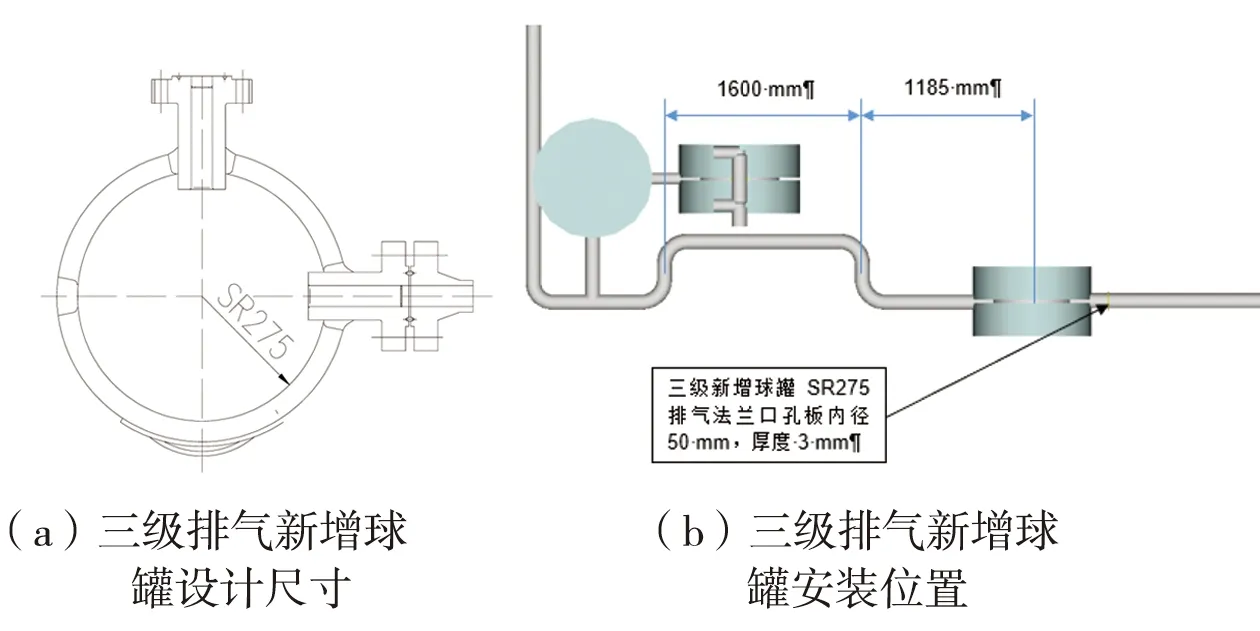

根据机组整改前的气流脉动和机械振动分析结果,结合机组现场振动测量数据,可以明确引起机组振动的主要原因是现有气流脉动控制措施不合适。为此,提出改进的气流脉动控制设计,即在三级排气汇管管线上增加一个排气球罐,其设计尺寸和安装位置建议如图5所示。同时调整三级排气球罐排气法兰口处孔板内径,并在二级排气缓冲罐、新增的三级排气球罐和三级空冷器的排气法兰口新增孔板。考虑到改进的气流脉动控制设计也不可能完全消除机组管道系统中的脉动不平衡力,故同时提出在三级排气球罐出口管道、三级排气π弯附近管道、三级排气安全阀至撬边管道等处增加支撑,在2个三级气缸缸头各安装一个A型支撑,在龙门架支撑结构处增加斜支撑等措施,以增强机组的机械支撑刚度,进一步降低机组的振动水平。

图5 三级排气新增球罐设计尺寸和安装位置

对整改后的机组再次建模并进行气流脉动和机械振动分析,结果表明整改后机组三级排气系统的脉动峰 - 峰值有明显下降,如图6所示。同时,机组管线上的脉动不平衡力也有大幅降低。如三级排气缓冲罐排气水平管上脉动不平衡力降低到542 N,π弯后的水平管的脉动不平衡力降低到1400 N,三级排气龙门架上水平管脉动不平衡力降低到1124 N,末级回流管线地面水平管脉动不平衡力降低到2277 N,如图7所示。这些显著降低的脉动不平衡力,极大地降低了机组管线的振动风险。

图6 整改后机组三级排气系统脉动超标比率

图7 整改后三级排气和末级回流系统部分脉动不平衡力

图8显示了整改后机组机械振动分析结果。可以看到,机组三级排气管道的机械固有频率有明显提高,管道振动水平有大幅降低。如计算得到的机组管道最大动态位移值仅为0.12 mm,在设计标准允许值范围内,满足机组振动设计要求。

图8 整改后机组计算的动态位移响应

现场振动测试结果也表明整改后机组管道的振动水平有明显降低,并与整改理论计算值相符。整改后,压缩机组现场运行平稳,再也没有出现振动超标、管夹破坏等情况。

4 结论

本文以某储气库大功率往复式压缩机组的振动整改工作为例,说明了对储气库大功率往复式压缩机组进行振动整改分析的一般方法和步骤。即通过对振动故障机组进行气流脉动和机械振动分析,结合现场振动测试结果,确定机组出现振动事故的主要原因,进而提出相应的整改措施。并对整改后的机组按API 618标准重新进行建模分析和现场测试,以验证振动整改效果,预测机组在可能运行工况下的振动水平,为保证储气库压缩机组的安全运行和储气库正常运营提供了技术保障。