锂离子电池的电解液生产自动化控制应用探索

陈文旭, 谢欢

(楚天科技股份有限公司,湖南 宁乡 410600)

目前,锂电池使用的电解质主要有高氯酸锂和六氟磷酸锂(LiPF6)[1],但用高氯酸锂制成的电池低温性能不好,且有爆炸的风险;用六氟磷酸锂制成的锂离子电池适用性好,低温性能好,充放电平缓,无爆炸危险[2],具有高电压、高比能等优点,能有效减少气体产生,防止电池鼓胀,且其废旧电池的回收处理相对简单,对生态环境友好[3]。

1 电解液特性及影响因素

某公司使用的电解液主要原料有: 碳酸乙烯酯(EC)、碳酸甲乙酯(EMC)、碳酸二甲酯(DMC)、碳酸二乙酯(DEC)、碳酸丙烯酯(PC)、丙酸丙脂(PP)、丙酸乙脂(EP)、碳酸亚乙烯脂(VC)、1,3-丙磺酸内脂(PS)、氟代碳酸乙烯脂(FEC)等。市场上常见的电解液主要有: EC+DMC+DEC,EC+DMC,EC+DMC+EMC,EC+DEC等,而不同的电解液分解电压不同,与电池正负极的相容性也不同。通常锂离子电池的有机电解液具备以下性能[4]: 离子电导率高,可达(1~2)×10-3S/cm,锂离子迁移数接近于1.0;电化学稳定的电位范围宽,有0~5 V的电化学稳定窗口;热稳定性好,使用温度范围宽;化学性能稳定,与电池内集流体和活性物质不发生化学反应。

水和氟化氢(HF)含量对锂离子电池性能的影响,有对电极表面SEI膜的影响和对电解液自身稳定性的影响两个方面[5]。随着有机电解液中H2O和HF含量的增加,锂离子电池的充放电、循环效率等性能明显下降,当电解液中w(H2O)超过0.1%时,锂离子电池被完全破坏。锂离子电池的水解反应主要包括以下过程: LiPF6分解为LiF与PF5LiPF6LiF+PF5;PF5与电解液中的痕量水反应,生成HF和POF3PF5+H2O2HF+POF3,该过程中产生的HF反过来又会催化上述反应的加速进行,没有经过严格除水和除酸的电解液,一段时间后,会出现颜色变深,溶液变黏稠的现象。

Aurbach等认为在EC基的有机电解液中HF与SEI膜主要发生下述反应[6]:

1)HF和电极表面的碳酸盐或碳酸酯盐反应,生成LiF和CO2等。

2)POF3在电极表面首先发生还原反应,然后再与LiF反应,生成LiOPF2等。

上述反应中产生的乙二醇和H2O跟LiPF6再次反应生成HF,不断循环反应导致电池循环效率、比容量不断减小,最终使电池被破坏。因此,在锂离子电池电解液生产时,通常都要求电解液中的w(H2O)和w(HF)均应小于6.0×10-5。

2 主要工艺流程简介

目前,全球各电解液生产商的生产工艺路线基本相同,区别主要体现在生产工艺过程中的除杂方式、加入添加剂的品种和比例的不同,以及各企业的自动化控制水平不同。锂离子电池电解液的主要生产工艺路线是将各种有机溶剂进行物理混合,在一定的温度、压力条件下加入相应的锂盐进行溶解,通过不同产品不同批次的配方数据,添加不同种类的添加剂,经过充分搅拌,将各组分混合均匀后,制得锂离子电池电解液产品。

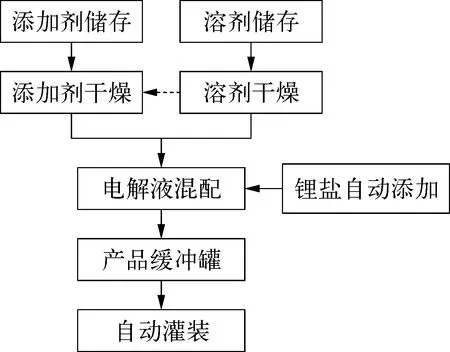

锂离子电池电解液生产工艺流程如图1所示,主要工艺流程简述如下:

图1 锂离子电池电解液生产工艺流程示意

1)溶剂干燥。有机碳酸酯和羧酸酯溶剂从原料储罐经泵送至指定的精制罐,溶剂经精制泵、分子筛干燥后制得含水率低于目标值的合格原料进行备用。根据物料特性,各精制罐根据不同功能用途需分别采用热水伴热/电伴热的保温或采用冷冻乙二醇进行保冷措施,以防止物料结晶或汽化;严格控制有机溶剂的水分,对于配制合格电解液有着决定性影响。干燥后的有机溶剂纯度为99.9%以上,w(H2O)必须达到6.0×10-5以下,能有效降低LiPF6的分解,防止气涨等质量事故的发生。

2)助剂溶化备料。该公司采用的助剂通常在常温下为固体,经水浴加热至40 ℃后溶化,溶化后的助剂经保温管道送至中间罐储存备用,中间罐采用保温措施。

3)电解液配制。干燥后的溶剂、助剂经物料泵按配方要求,按比例先后加入配制釜,少量无需干燥的添加剂通过专用加料管路加入配制釜,配制釜加料过程中,通过循环冷冻水将釜内温度控制在-15~10 ℃,通过自动稳压系统将压力控制在0.002 MPa左右,进料结束后需将溶剂充分搅拌混匀,并将冷却温度控制在-15~10 ℃;加料过程要求先加溶剂、后加锂盐、再加添加剂;锂盐通过配方管理程序按比例缓慢加入配制釜,锂盐添加过程中配制釜搅拌和冷却系统不允许停运;锂盐添加过程为放热过程,因此温度需维持在0~30 ℃,温度控制是锂离子电池电解液配制的关键,若温度超过要求范围,则会导致所配制的电解液强酸性介质过多,影响产品品质或直接导致所配制产品报废,造成不必要的损失。

4)灌装。配制好的成品电解液通过氮气加压送入成品暂存罐,成品暂存罐温度控制在-5~30 ℃,压力控制在0.02~0.3 MPa,成品液经二次过滤后,送至自动灌装系统进行灌装、称重、充氮保护、打托,再转运至成品库储存待售。

3 主要控制方案简介

电解液生产过程主要包括溶剂卸料、溶剂精制、电解液配置等,控制方法如下:

1)溶剂卸料。槽车来料经卸车鹤管进行卸料,卸料时鹤管接地、溶剂二维码与卸料口RFID码二次核对确认,储罐液位、卸料泵、卸料循环泵均参与联动,通过联锁逻辑关系,系统可实现自动选择卸料储罐、自动联锁卸料进罐切断阀、液位高自动联锁停止进料、机泵过载自动联锁停等联动控制,从而在确保卸料安全的同时,具备卸料“防呆、防错”功能,避免人工操作失误将不同溶剂送入同一储罐,造成安全事故及企业的额外损失。

2)溶剂精制。根据溶剂原料取样结果,若w(H2O)≤6.0×10-5,则满足配液要求,可直接作为配制工序原料使用;若w(H2O)>6.0×10-5,则需进行溶剂循环脱水脱醇处理,通过分子筛脱水脱醇,每1 h检测一次,直至检测指标合格后停止脱水,判定溶剂精制合格。

3)电解液配置。配液开始前先调用配方数据或者人工创建新的配方BOM表,配方BOM表中至少需包含产品型号、订单总质量、每桶净质量、包装要求等内容;根据本批次物料与上一批次物料的对比数据,自动选择灌装桶的桶号及数量,并将需求信息发送至立体库WMS自动化系统,系统将根据本批次配液总质量自动计算出所需求的桶数;系统根据配方BOM表中的物料次序,自动按配方表料单执行顺序依次开启相应溶剂原料对应的精制罐出液阀、精制泵自动定量添加液体溶剂物料。

为了确保定量加料的准确性和稳定性,系统设计时需考虑加料的管线残留量,因此在自动进液时需考虑设置提前量,提前量可根据测试数据进行设置,根据项目实际测试数据,该公司将目标预留值设定为0.5 kg,在每种溶剂进料完成后,用氮气吹扫2 s,确保管线中无残留液或残留液最少,尽可能地使溶剂添加的计量量与实际加入罐内的溶剂量相符。溶剂加入后,自动开启搅拌器,默认搅拌器的转速设置为最大转速的80%,搅拌运行后系统自动开启冷冻水循环阀,防止罐内溶剂在混合过程中升温。冷却搅拌30 min后,系统自动发出质检请求,质检合格后通过PDA扫描包装桶身的RFID码,与DCS中配方管理软件核对添加剂品类与质量。当品类与质量都与DCS配方BOM表中数据一致后,添加剂加料口阀门允许开,允许添加剂的加入,否则添加剂加入口阀门将联锁关闭,从而实现系统“防呆、防错”需求。当添加剂同时有液体添加剂、固体添加剂时,优先加入液体添加剂,等搅拌混合一定时间后再加入固体添加剂,继续搅拌15 min后,系统自动发出取样检测需求,经检测合格后方可进入锂盐自动添加程序;锂盐加入前需确认配液罐内温度不大于0,且锂盐储仓内压力控制在0.02~0.05 MPa,配液罐内压力控制在0.02 MPa左右,压力略低于锂盐储仓;同时锂盐仓中的锂盐量要大于配方BOM表中要求的本批次锂盐添加量,锂盐仓下料阀方可允许开启,否则将处于联锁关阀状态,防止锂盐误加,锂盐添加的误差控制在0.2 kg以内;锂盐加入过程中需控制配制釜内温度小于5 ℃,当温度大于5 ℃时,需暂停锂盐的添加,避免锂盐加入后溶解放热导致的自分解及溶剂的热分解,影响锂离子电池电解液产品品质。

对于有特殊添加剂的锂离子电池电解液产品,特殊添加剂的加入时间在锂盐添加结束、搅拌运行20 min后,系统自动发出取样检测需求,经取样检测合格后,特殊添加剂加料口阀门允许开启,否则特殊添加剂加料口阀将一直处于联锁关闭状态,避免人工误开;特殊添加剂加料完成后,进行RFID扫码确认,二次复核后阀门自动关闭,关闭后搅拌继续运行15 min后,系统自动发出采样检测需求,经取样分析检测合格后,系统配液结束,在确认成品缓冲罐已清洗且具备产品暂存条件后,配制完成的电解液产品将从配制釜转至成品缓冲罐暂存,在灌装线具备灌装条件后可与成品缓冲罐联动实现自动灌装、自动打托等作业。

4 关键控制点的设计及选型

锂离子电池电解液生产工艺考虑“防呆、防错”及质量追溯需求,设计有PDA无线扫码系统及配套RFID芯片,通过RFID芯片对原料、电解液产品、成品包装桶进行全过程质量生命周期管控。RFID芯片数据与成品包装桶类型、桶号等数据进行关联,从而防止RFID芯片意外损坏后对产品质量仍具有可追溯能力。

电解液生产过程完全按配方Bom表中的各物料配比精确定量加料,加料过程实现了全自动化控制。对于4 t以下的配制釜,设有在线称重仪表,通过称重仪联动控制进液阀,进液控制精度在0.3%以内;4 t以上的配制釜,液体溶剂采用0.1%精度的科氏力质量流量计进行高精度计量,通过PID整定,实现溶剂进料的自动控制,控制精度在0.5 kg以内,流量计累积数据通过内部公式自动换算转化为质量数据在HMI上在线显示,以便于操作人员对Bom配比数据在线实时复核。

锂盐的自动添加也是该项目关键控制点之一,锂盐储仓底部下料调节阀选用三偏心调节蝶阀,锂盐仓配备在线称重仪,通过在线称重仪与调节蝶阀的PID自动控制,实现锂盐下料控制精度在0.2 kg以内;同时,锂盐仓底部设计有在线氮气反吹装置,用于锂盐下料过程中的防堵反吹。

5 关于设计选型优化方向探讨

以下从两个方面探讨设计选型优化的方向:

1)溶剂计量与控制。目前方案中采用的计量方式,一种为科氏力质量流量计计量加调节阀控制,另一种为在线称重模块计量加切断阀控制。经项目实际运行,两种方案都能满足溶剂自动添加时的控制精度要求,各有优缺点。采用质量流量计加调节阀方案,其优点是较称重模块投资成本低、检维修时拆装方便;缺点是质量流量计定期标定时通常不允许离线,在线标定需额外配置临时管线及临时移动储罐,相对而言较繁锁,另外,配套的调节阀的阀门定位器的选用也需考虑调节精度和稳定性。采用在线称重模块控制,则需确保各模块安装水平度在偏差允许范围内,其优点是运行稳定;缺点是投资成本较采用质量流量计加调节阀的要高,当出现角差且无法消除时,往往需要大的调整或需要将所有连接管线拆除方可找平,非专业厂商找平难度较大,对安装要求较高。

2)锂盐下料计量与控制。目前方案为在线称重模块加三偏心调节蝶阀控制,该方案优点是锂盐仓中锂盐量可实时在线监测,目标值设定后只需关注在线称重仪显示数据即可;缺点是锂盐非常容易结结或结块,下料过程中经常容易堵死,虽然设有氮气反吹,但效果不佳,存在锂盐卡死无法顺利添加或突然大块锂盐掉落至配液罐的风险,给锂盐的精准控制带来了一定的挑战。

根据锂盐下料实际遇到的问题,考虑采用螺杆输送方式进行下料,下料口可扩大,确保结块锂盐也可正常下料。该方案可采用锂盐仓在线称重模块与螺杆输送机变频调节控制方式实现锂盐下料精确控制,也可采用固体质量流量计与螺杆输送机变频调节控制方式实现锂盐下料精确控制。

6 结束语

锂离子电池电解液的生产对于水和其他杂质控制要求较高,通过DCS的配方管理系统、RFID芯片及PDA扫码技术,实现“防呆、防错”的全流程自动控制。采用智能化、自动化控制及在线自动脱水脱醇技术后,该项目获得了溶液添加误差控制在0.5 kg以内,锂盐添加误差控制在0.2 kg以内,电解液内ω(H2O)控制在6.0×10-5以下的良好品质。实现了锂离子电池电解液工业规模化生产的“防呆、防错”控制及全过程自动化控制;解决了以往电解液产品质量参差不齐,质量事故多发的问题;提高了产品一次合格率,各批次物料、中间品、成品均可通过批号及RFID数据进行质量溯源;满足了客户对质量高规格、严要求的风险管控需求。