结合gPROMS模拟和圆锥磨实验实现连续制药过程的应用分析

潘元熙,叶胜利,李俊,薄翠梅

(1. 镇江博慧自动化技术研究院有限公司,江苏 镇江 212342;2. 东华工程科技股份有限公司,安徽 合肥 230024;3. 南京工业大学,江苏 南京 211816)

1 研究背景

制药行业历史悠久,与人类健康和现代医学息息相关,在现代社会中发挥着越来越重要的作用。制药行业通常具有较高的利润率,因而能够保持传统的间歇生产工艺[1]。但近年来,制药行业将间歇工艺转变为连续工艺已成为一种趋势[2-3],其原因在于连续工艺的运行成本较低,可以提高制药行业的整体利润[2]。因此,提高质量、降低风险成为连续制药工艺最需要关注的问题之一[1,4-5]。连续制药过程中的干颗粒会被送入锥形研磨室研磨来获得所需的药物颗粒粒度分布(PSD)。PSD是药物颗粒的一个重要参数,它可以显著影响片剂最终生产的性能,例如,它会显著影响颗粒流动性和片剂均匀性[6-7]。圆锥磨机结构[8]如图1所示,圆锥磨机的关键部件是叶轮、筛网和研磨室[9-10]。颗粒送入到研磨室后,它们往往会受到旋转叶轮的冲击并被迫贴在筛网上[7]。

图1 圆锥磨机结构示意

圆锥磨机的颗粒破碎机制主要有两种: 由碰撞破碎产生的冲击破碎以及由切力破碎产生的剪切破碎。图1中,干燥的颗粒进入叶轮上方的研磨室,一般来说,进入磨机的颗粒应首先受到冲击,此时以冲击破碎为主;然后颗粒在叶轮和筛网之间的空间中由于受剪切作用而破碎。PSD降低后,只有小于筛孔尺寸的颗粒才能离开圆锥磨机[11]。近年来,利用软件进行模拟的方法在制药行业的研究、实际生产和过程优化中得到了广泛的应用[12],例如,使用人口平衡模型来模拟圆锥研磨过程[7,13]及离散元(DEM)模拟分析[14]。

制药实际生产活动和科研工作中越来越依赖图形化工业软件,但结合ConsiGma连续双螺杆制药工艺中试实验数据对图形化工业软件和单元操作过程参数的综合分析依然缺失。在该研究中,利用中试实验的连续双螺杆制药工艺中的圆锥磨机和gPROMS软件,该软件是为过程开发和研究提供高级建模的数字设计工具,由Process Systems Enterprise公司开发。在gPROMS模型中,单元与管道串联连接以执行连续的制药过程,所有单独的单元模型从前一个模型获取结果并将其用作后续模型的输入来组合[15]分析比较实验数据、相关研究的实验数据和gPROMS的模拟数据。该研究的目的是以叶轮转速和筛网尺寸为切入点尝试通过软件模拟和中试实验结合的方法,研究工艺参数对锥形研磨过程的影响,并讨论图形化工业软件的实用性,为未来药物造粒工艺的设计和优化提供参考。

2 材料和设备及研究方法

2.1 材料和设备

模拟过程和中试实验过程使用的材料一致,研磨单元前的材料见表1所列。其中,D10为149.3 μm,D50为810.4 μm,D90为1 915.3 μm。中试实验过程的设备包括: 双螺杆连续制药生产线Consigma 25,片剂测试仪, gPROMS Formulated Products 1.6.1软件。

表1 研磨单元前的材料

2.2 测试方法

选用Continuous_milling_flowsheet模型的Dry_milling;最小颗粒分布为10 μm,最大颗粒分布为2 mm;模拟持续时间设置为3 h,以确保系统有足够的时间达到稳定状态;固相设置为乳糖,形状设置为等效于球形,堆积密度设置为600 kg/m3。粒径测量类型指定为PSD,测定类型选择筛分分析,温度设定为25 ℃;破碎机理选定为文献[16]中相关机理。模型的其他部分没有改变,采用原模块的默认值。

3 中试实验

3.1 抗拉强度

片剂抗拉强度的计算公式如式(1)所示[17]:

(1)

式中:F——片剂的断裂受力,N;D——片剂的直径,mm;H——片剂的厚度,mm;HCAP——冲头深度,取值为1.21 mm。

3.2 实验结果

中试实验各项参数见表2所列;实验计算结果及统计分析结果见表3和表4所列。

表2 中试实验参数

表3 片剂抗拉强度实验1各参数结果

表4 片剂抗拉强度实验2各参数结果

从表3和表4可以发现,随着叶轮转速的增加,质量和厚度普遍减小,而断裂受力和抗拉强度普遍增加。片剂性质的差异应该是由于叶轮转速的变化引起PSD的变化,它验证了研磨理论和相关研究: 叶轮转速的增加被认为有利于药物颗粒的破碎,导致PSD减小。颗粒大小的变化会影响片剂中颗粒之间的距离,从而影响颗粒之间的作用力,最终影响片剂的性能。为了更好地研究断裂受力和厚度对抗拉强度的影响,厚度-抗拉强度图和断裂受力-抗拉强度图如图2~图5所示。

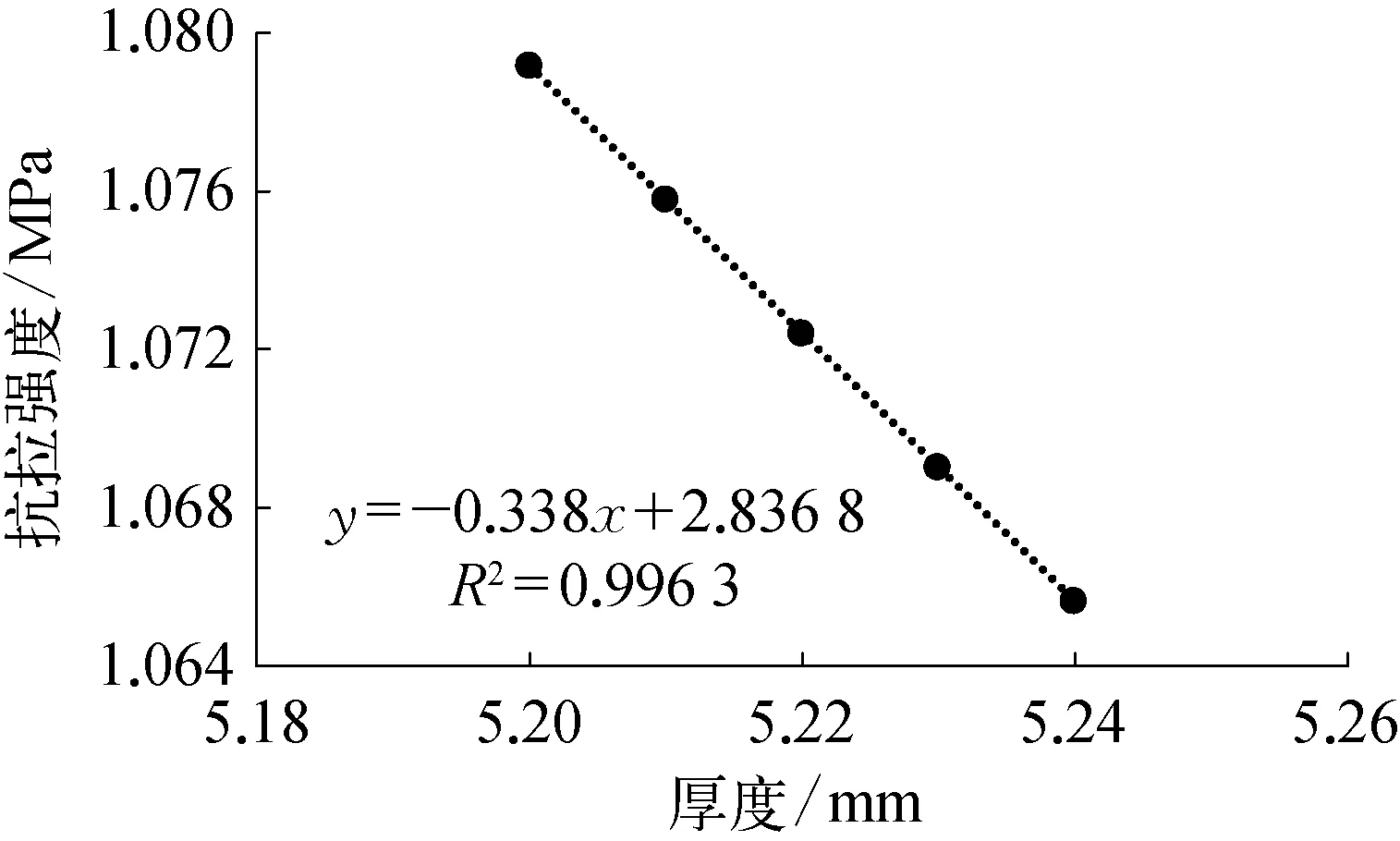

图2 实验1中片剂的厚度和抗拉强度示意

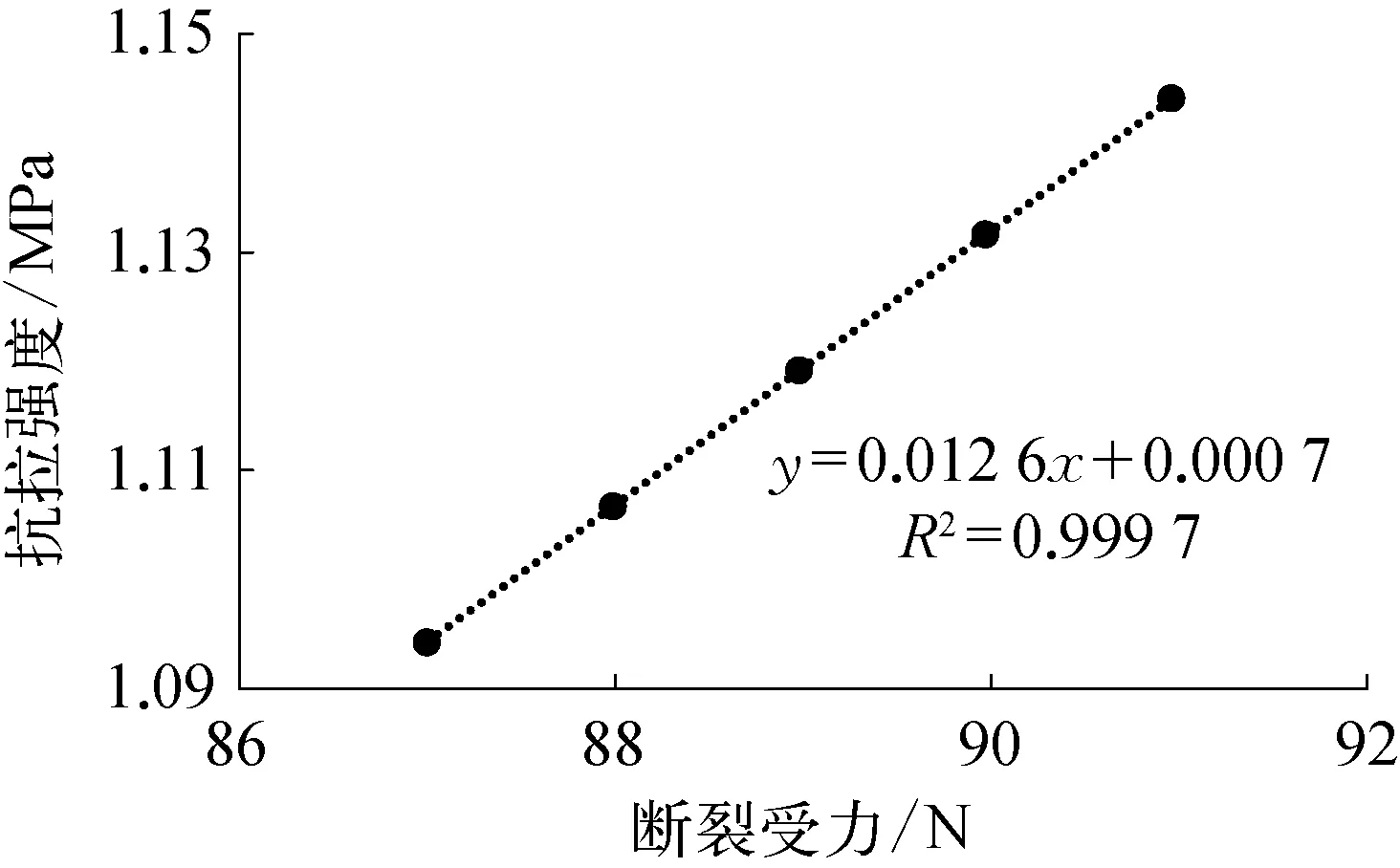

从图2和图3中可以看出,厚度的增加会导致抗拉强度的降低;从图4和图5中可以看出,断裂受力的增加会引起抗拉强度的增加。在图2~图5中,可以看出断裂受力与抗拉强度呈线性关系,厚度与抗拉强度也呈线性关系,但是两种图形中趋势线斜率的绝对值相差很大。图2和图3的斜率绝对值是图4和图5的20倍以上,这证明厚度对抗拉强度的影响远大于断裂受力。

图3 实验2中片剂的厚度和抗拉强度示意

图4 实验1中片剂的断裂受力和抗拉强度示意

图5 实验2中片剂的断裂受力和抗拉强度示意

4 gPROMS模拟

4.1 颗粒破碎机理

颗粒破碎机理如式(2)~式(4)所示[17]:

(2)

S(x)=Axa

(3)

(4)

式中:M(x,t)——在研磨时间t内尺寸范围x到x+dx的颗粒的质量分数;S(x)——破损率函数;A——破损率常数,s-1;B(x)——分布函数[16];a——幂律指数,a=1;b——分布函数的幂律指数,b=1;v——板的移速,由叶轮转速决定。

A由剪切力决定,计算如式(5),式(6)所示:

A=Cγ+C0

(5)

γ=v/h

(6)

v=ndπ/60

(7)

式中:γ——剪切速率;h——板的间距,为叶轮与筛网之间的距离,h=1 mm;C,C0——设备参数,C=10-6,C0=0;n——叶轮转速;d——磨机直径,d=5 cm。

4.2 结果和分析

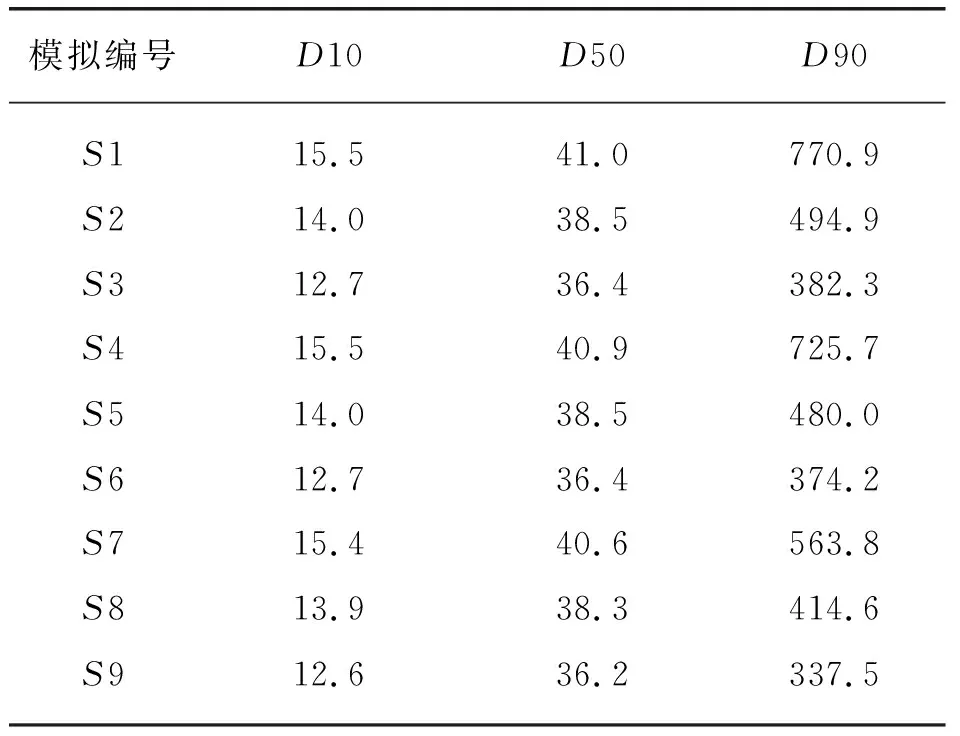

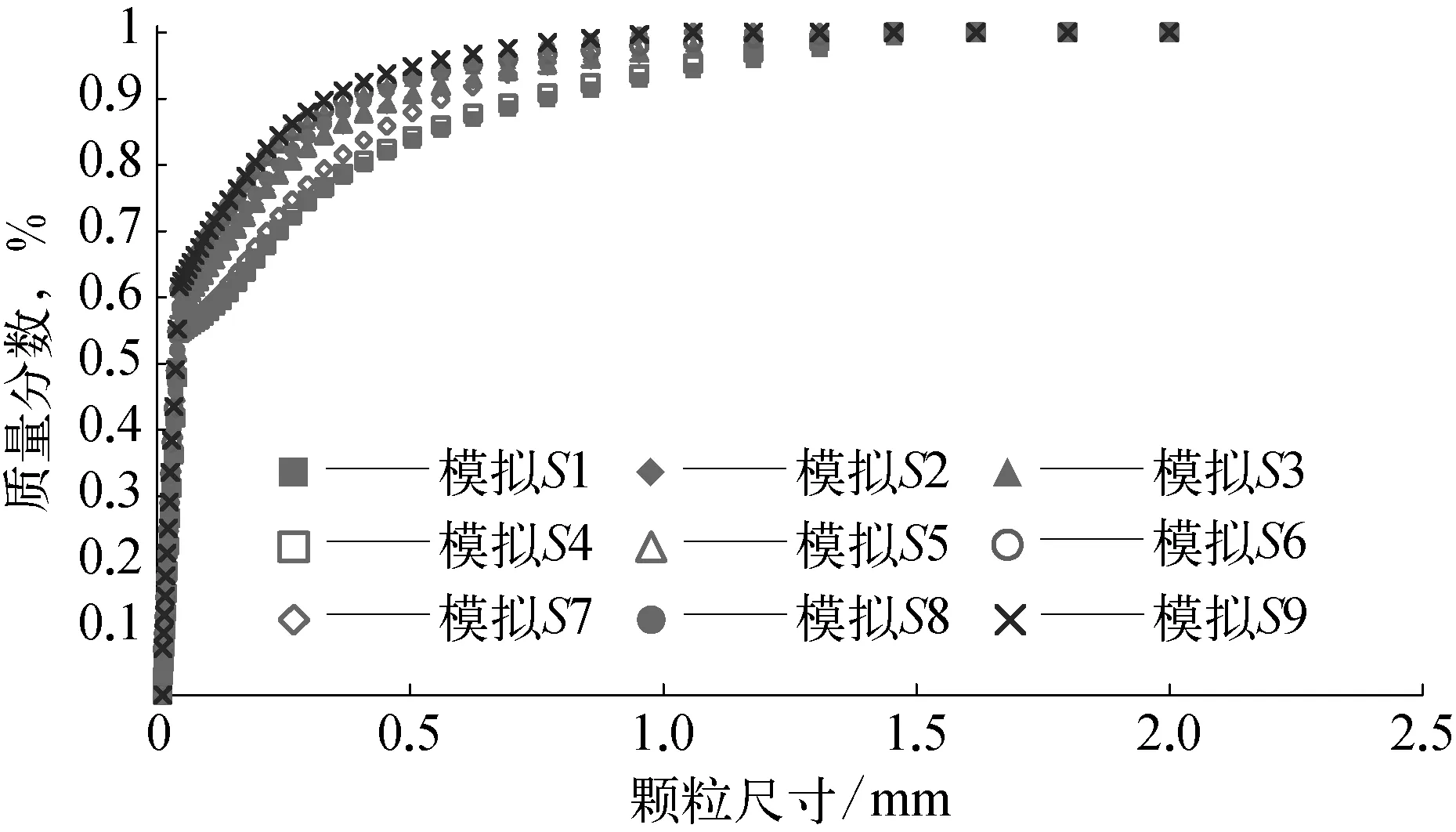

模拟实验内容见表5所列,各次模拟结果见表6所列,各次模拟的PSD如图6所示。图6中,x轴表示颗粒大小,μm;y轴表示颗粒的质量分数。报告中的所有的模拟可简化为S1~S9,其中,曲线S3在曲线S2之上,而曲线S2在S1之上;同样的趋势也可以在曲线S4,S5和S6以及曲线S7,S8和S9中找到。这意味着叶轮速度的增加会导致PSD的降低,即有利于颗粒破碎。相应的,也可得出筛网尺寸的减小会导致PSD的减小,即有利于颗粒破碎的结论。值得注意的是,随着叶轮速度的增加,曲线之间的差异正在减小。用研磨理论不难解释这一现象: 当叶轮转速增加时,输入磨机的总能量也会增加,加载在颗粒上的力和能量也会增加;虽然最少停留时间(MRT)会因筛网尺寸的变化而变化,但仍有很大一部分颗粒会破碎。因此,当叶轮转速较高时,筛网尺寸对粒径的影响相对较弱。当筛网尺寸一致时,实验获得的最大颗粒尺寸是相同的,并且无论筛网尺寸如何,较高的叶轮转速都可以使PSD更小,这意味着筛网尺寸的变化不会影响叶轮转速对制粉过程的影响且无论叶轮转速如何,尺寸大于筛网尺寸的颗粒都无法排出,这证实了筛网的作用是限制磨碎颗粒尺寸的理论。

表5 模拟实验内容

表6 模拟结果 μm

图6 各次模拟的PSD示意

5 结论和建议

在gPROMS模拟中,叶轮转速的增加和筛网尺寸的减小可以促进模拟中的颗粒破碎,模拟中叶轮速度对PSD的影响与理论预期和大多数研究结果一致,而模拟中筛网尺寸对PSD的影响也与理论预期和大多数研究结果一致。gPROMS模拟中体现的叶轮转速的改变对研磨过程的影响也与中试实验一致。

综上所述,类似gPROMS的图形化工业软件是工艺研究的优良辅助工具,潜力巨大,可以大幅节约时间与成本,但也有必要将gPROMS与实验相结合,这是因为gPROMS的模型一般是根据经典理论创建的,无法模拟超出理论适用范围的流程,因而并不普遍适用于当前多样化的生产过程和研究。图形化软件的模型需要依靠实际数据进行修改,以更好地辅助实际的生产与研究工作。测量大量片剂后获得的数据表明,叶轮的速度和磨机中的筛网尺寸等过程参数会影响片剂的许多性能,尤其是抗拉强度。片剂厚度对片剂抗拉强度的影响也远大于断裂受力。药品的连续工艺相关的生产、研究和工艺优化需要特别关注片剂的厚度。