深部工作面回采巷道锚网支护设计与优化

张海骄,孙乐乐,曹建国

(1.淮河能源矿业(集团)有限责任公司煤业公司,安徽 淮南;2.安徽理工大学矿业工程学院,安徽 淮南)

1 工程概况

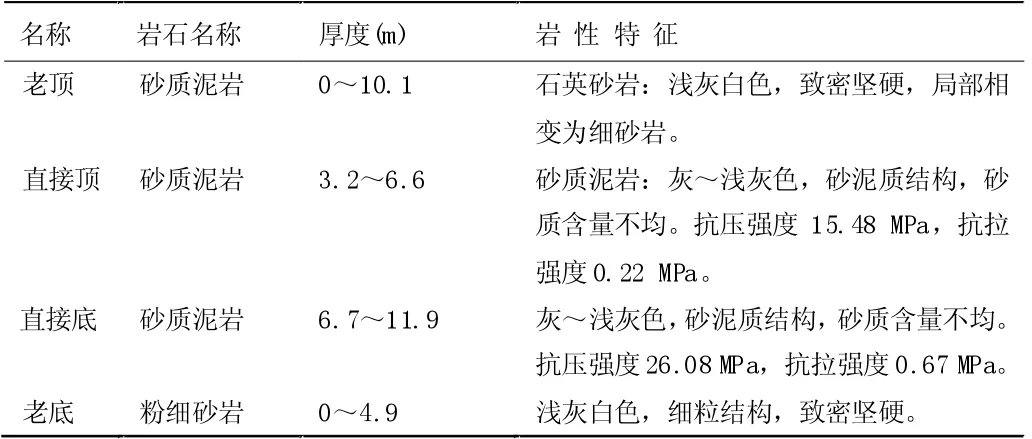

张集矿东三11-2 煤采区1511 工作面煤层顶底板岩性分布见表1。

表1 岩层分层厚度

1511 工作面沿11-2 煤顶板掘进, 砂泥质结构,砂质含量不均。1511 主要受到顶板砂岩裂隙水影响,对于顶板砂岩裂隙水,会降低锚索网支护效果,对于该区域加强锚杆索支护密度和矿压观测, 变形较大区域可适当增设木点柱,综上所述,1511 比较适合采用锚索网支护。

2 理论设计

为满足通风、行人、运输及安全生产的需要,16118运顺设计为宽×高=5400×3800 mm 的矩形断面, 有效断面为20.52 m。

2.1 支护断面设计

考虑到该工作面采用综采方式回采, 根据煤岩层倾角,并考虑一定的巷道变形富余量,回采巷道设计断面为近矩形:净宽×净高=5.2×3.9 m。

2.2 顶板锚杆支护参数设计

(1) 顶板破碎带高度

式中:R0-巷道的掘进半径,取2.6 m;

γ-岩体容重,取26.12 KN/m3;

Z-巷道埋深,取738.1 m;

φ-岩体内摩擦角,取39.27°;

C-岩体内聚力,取8.62 MPa;

h-等效圆中心至顶板的距离,取1.95 m;

Rp-岩体破碎带半径,计算得2.63 m;

计算得岩体破碎带高度为0.68 m。

(2) 顶板锚杆长度

式中:L1-锚杆外露(煤岩体)长度,取0.1 m;

L2-锚杆伸入破碎带外的长度,取0.5 m;

D-岩体破碎带高度D,取0.68 m。

将数值代入得锚杆长度为1.28 m。设计顶板锚杆长度选择为大于1.28 m 即可,选用锚杆长度2.5 m,直径Φ20 mm,符合要求。

(3) 锚杆锚固力与锚固长度

据杆体承载力与锚固力等强度原则[4]:

式中:P-煤层顶板单根锚杆锚固力,KN;

Pq-锚杆的屈服强度,335 MPa;

a-锚杆直径,取20 mm。

由式(3)计算结果可知:顶板单根锚杆锚固力至少为105.19 KN。

顶板锚杆锚固长度:

式中:P-锚杆锚固力,100 KN;

d-锚杆孔径,30 mm;

p-树脂与顶板粘结强度,6.5 MPa。

实际锚固长度为700 mm>163.3 mm,满足需求。

(4) 支护密度及间排距

式中:K 取1.7;D 取最大0.68 m;γd取26.12 KN/m3;Pq取335 Mpa。设计锚杆间排距为[1]:750 mm×800 mm,满足要求。

(5) 锚杆托盘

选用与锚杆体配套的M 形金属托盘,托盘的承载力应不小于165 KN。顶板锚杆支护参数为:锚杆选材为:Φ20 mm、L=2 500 mm 左旋无纵筋等强螺纹钢锚杆,锚杆间排距为750 mm×800 mm,锚固力不得小于100 KN[2]。

2.3 帮部锚杆支护参数设计

(1) 帮锚杆长度

帮锚杆长度计算见式(6):

式中:C 为围岩破坏范围,其计算表达式为:

式中:H-巷道埋深,取738.1 m;

Ks-巷道周边挤压应力集中系数,按巷道断面形状确定,矩形取2.3,斜矩形取2,拱形取1.5;

f-煤体普氏系数,(根据物理力学实验测得,取0.81);

φ-煤体内摩擦角,取38°;

γ-巷道上覆岩层的平均容重,(根据《张集矿开采煤层围岩地质力学评估与研究》,取26.12 KN/m3);

h-煤层厚度或被巷道切割的煤层厚度,(根据地质资料,取煤层平均厚度3 m);

Ka-采动影响程度的无因次参数,计算得0.95。

(2) 帮锚杆直径

锚杆采用Ф20 mm、L=2 500 mm。其锚杆直径计算式为:

式中:P-煤层顶板单根锚杆锚固力,KN;

Pq-锚杆的屈服强度,335 Mpa;

a-锚杆直径,mm。

由上述计算结果为19.5 mm,取Ф 为20 mm 满足安全需求。

(3) 锚杆锚固力与锚固长度

根据式(3):Pq取400 Mpa;a 取22 mm。经计算,计算得帮部单根锚杆锚固力为152 KN。帮部锚杆锚固长度根据式(4), 式中:P 取80 KN;d 取32 mm;p 取2 MPa,由式得帮部锚杆锚固长度为398 mm,帮部锚杆采用1 卷K2550 和1 卷Z2860 经过计算确定锚固长度为1 440 mm。

(4) 帮锚杆间排距

根据式(5):K 取1.7;D 取最大0.68 m;γd取13.328 KN/m3;Pq取335 MPa;得PS=0.13 根/m2,帮间距取800 mm,所以其排距a 为:

设计锚杆间排距为:750 mm×800 mm,满足要求。

2.4 锚索支护参数设计

(1) 冒落拱高度

冒落拱高度计算式为:

式中:Lb-冒落拱高度,m;

B-巷道跨度,取5.2 m;

f-顶板岩石的坚固性系数,(根据《张集矿开采煤层围岩地质力学评估与研究》,取5.85)。

故计算可得冒落拱高度为0.44 m。

(2) 锚索长度

式中:L-为锚索总长度,m;

La-锚索外露长度,m;根据围岩情况取0.3 m;

Lb-冒落拱高度,计算得0.44 m;

Lc-锚索锚固长度,m;根据围岩情况取1.2 m。

计算得锚索的长度为1.94 m。采用工程类比法,设计锚索长度选择大于1.94 m 即可,故选用6.3 m 满足要求。

(3) 锚索间排距的确定

根据式(5),K 取1.7;D 取0.68 m;γd取26.12 KN/m3;fa取1 860 Mpa;a 取22 mm。计算结果得Ps=0.04根/m2,取顶板锚索间距1.1 m,结合实际巷道宽度,锚索间排距取1 100 mm×800 mm。

(4) 锚索布置方式

根据本矿同类型煤巷支护经验, 锚网断面为矩形断面,净宽×净高=5 200×3 900 mm。

顶板采用Ф20 mm×2 500 mm 规格的锚杆,间距×排距为750 mm×800 mm; 帮部采用Ф20 mm×2 500 mm 规格的锚杆,间距×排距为750 mm×800 mm;锚索规格为L×Ф=6 300 mm×22 mm,锚索选用应保证锚固段在稳定岩层中, 锚索间排距为1 100 mm×800 mm[3]。

3 支护参数数值模拟

帮部锚杆参数优化数值模拟

根据地质条件,建立长250 m 高150 m,沿巷道掘进方向长100 m 的三维计算模型,并对所研究巷道部分围岩网格进行加密,见图1。

图1 模型

根据上述理论计算结果及煤矿同类型巷道支护经验,设置三种帮部锚杆支护方案:

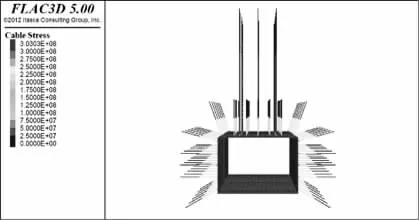

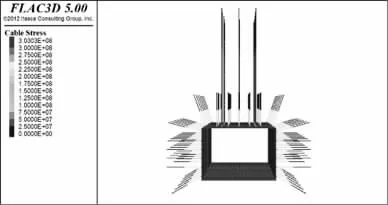

方案1: 左右两帮锚杆数量5 根, 间排距为900×800 mm, 顶板锚杆数量为7 根, 间排距为750×800 mm,顶板锚索数量为3 根,间排距为1 100×800 mm;方案2: 左右两帮锚杆数量6 根, 间排距为750×800 mm,顶板锚杆数量为7 根,间排距为750×800 mm,顶板锚索数量为3 根,间排距为1 100×800 mm;方案3:左右两帮锚杆数量7 根,间排距为600×800 mm,顶板锚杆数量为7 根,间排距为750×800 mm,顶板锚索数量为3 根,间排距为1 100×800 mm;具体布置情况见图2-图4[4]。

图2 方案1 锚杆(索)支护情况

图3 方案2 锚杆(索)支护情况

图4 方案3 锚杆(索)支护情况

选择方案1 时,巷道围岩塑性破坏范围较大;在方案2 与方案3 支护情况下, 巷道围岩塑性破坏范围较小,两帮分别为1.45 m、1.36 m,顶板分别为1.08 m、1.02 m,底板分别为1.11 m、1.03 m;方案2 与方案3相比,其围岩塑性破坏范围较方案3 大,但相差不大。

综合考虑安全因素与经济效益, 选定方案2 作为巷道帮部支护方案。

得出优化后的方案分别为:

顶部锚杆参数优化:顶板锚杆数量7 根,间排距为750×800 mm, 左右两帮锚杆数量为6 根, 间排距为750×800 mm,顶板锚索数量为3 根,间排距为1 100×800 mm[5]。

锚索参数优化: 顶板锚索数量3 根, 间排距为1 100×800 mm,3-3-3 布置,两帮锚杆数量为6 根,间排距为750×800 mm, 顶板锚杆数量为7 根, 间排距为750×800 mm。

4 支护方案设计

顶板支护结构包括三部分:

第一部分由锚杆和M5 钢带组成。M5 钢带安装在巷道中部,每根M5 钢带上安装7 根锚杆,顶板锚杆规格:Φ20×2 500 mm,顶板钢带长度为4 800 mm。锚杆材质均为20MnSi。

第二部分由14#槽钢和锚索组成。均使用2 600 mm 长14#槽钢, 布置方式为“3-3-3”, 锚索规格为:Φ22×6 300 mm。

第三部分是金属网,采用10#金属网。帮部支护结构包括两部分:

第一部分由锚杆和M5 钢带组成。帮部钢带采用竖直和沿走向布置,竖直布置的巷帮M5 钢带长度为2 500 mm,其上布置5 根锚杆。

第二部分是10#金属网。帮部网至底角,网应封闭顶帮岩媒体,相邻网搭接长度不得低于100 mm,连网扎扣间距不超过200 mm。

5 结论

结合现场施工及地质情况, 进行理论分析并进行参数计算,确定了相关的力学参数,用数值模拟软件进行数值模拟,经合理化分析,与不同方案的对比,最后确定了更为合理的支护方案,并进行了优化,