某型航空发动机封严篦齿磨损故障分析

乔 迈,张 超,梁 伟

(中国航发沈阳发动机研究所,辽宁 沈阳)

引言

封严技术是满足发动机耗油率、推重比、污染物排放、耐久性设计的关键技术[1],篦齿封严是一种航空发动机中广泛使用的封严技术。在篦齿封严结构设计时,为减少泄漏,通常采用小间隙设计,与其配合静止的衬套设计成可磨耗的涂层或者蜂窝结构[2]。但间隙过小容易在使用过程中造成封严篦齿磨损甚至产生裂纹,严重影响了发动机试车的安全性。

研究表明, 篦齿在工作时发生磨损或开裂会导致封严间隙发生变化, 封严效率也会随着封严间隙的变化而改变, 进而影响转子的轴向力甚至造成转子系统的不稳定,且原始设计间隙越小,篦齿磨损造成的这种作用越显著[3]。

某型发动机涡轮盘封严位置设计有两道篦齿,并与相配的静子蜂窝共同构成篦齿蜂窝封严结构, 该结构在现代航空发动机高温高压部件中有着广泛的应用。实际应用表明,该篦齿在使用过程中会出现异常磨损的问题,本文针对该问题开展了多项研究工作,确定了故障原因、提出改进措施,可为后续封严结构设计提供借鉴。

1 故障现象描述

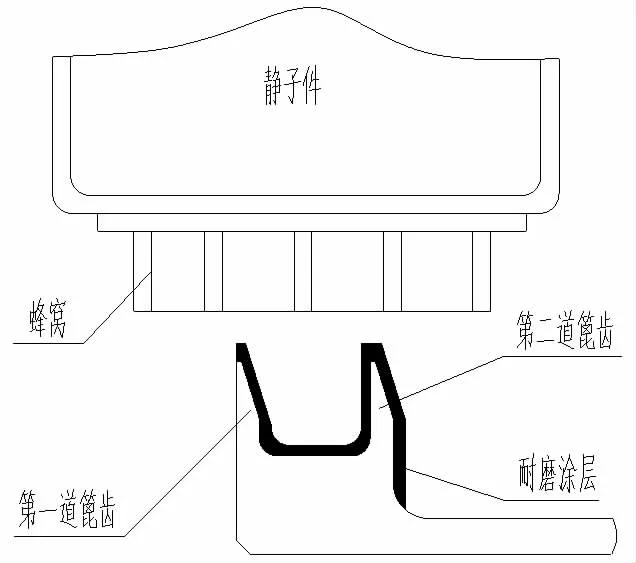

某型航空发动机涡轮盘的一处篦齿蜂窝封严结构见图1。该发动机封严篦齿的材料为GH4169,为满足封严要求在封严位置设计有两道篦齿。为了提高篦齿的耐磨能力,在篦齿外侧喷涂有耐磨涂层(第一道篦齿前端未喷涂),对应的可磨耗静子件为蜂窝结构,蜂窝的材料为GH536。

图1 篦齿蜂窝封严结构

该型发动机在出厂前要进行磨合试车, 试车后的分解检查发现多台发动机涡轮盘封严位置的第一道篦齿存在异常磨损。表现为:篦齿齿顶有较重毛刺,齿外侧端面沿圆周有明显变色现象, 两道篦齿之间的涂层状态较完整、无明显脱落剥落现象,蜂窝磨损痕迹无异常。

2 故障原因分析

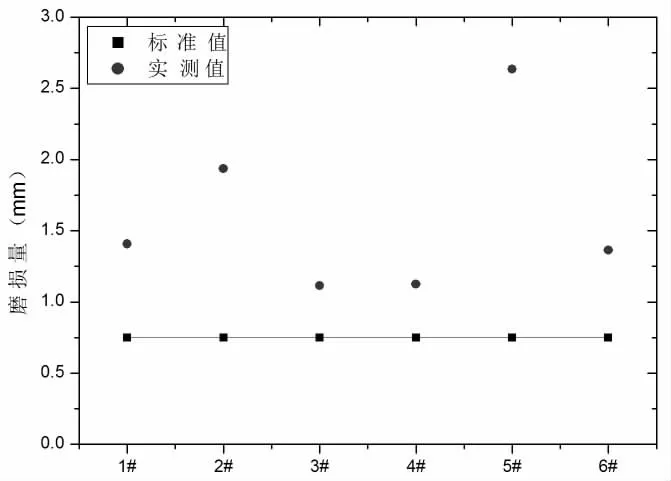

统计了同一时期其他存在类似磨损问题发动机的篦齿磨损量并与标准文件对比,统计结果见图2。分析结果可知, 这几台发动机均存在篦齿磨损超标的问题,这在一定程度上影响发动机的生产交付。为了全面查找故障原因,开展了故障树分析,逐项排查后认为主要应从零件变形分析、使用数据统计、金相分析等几个方面开展详细分析工作。

图2 篦齿磨损量统计

3 零件变形分析

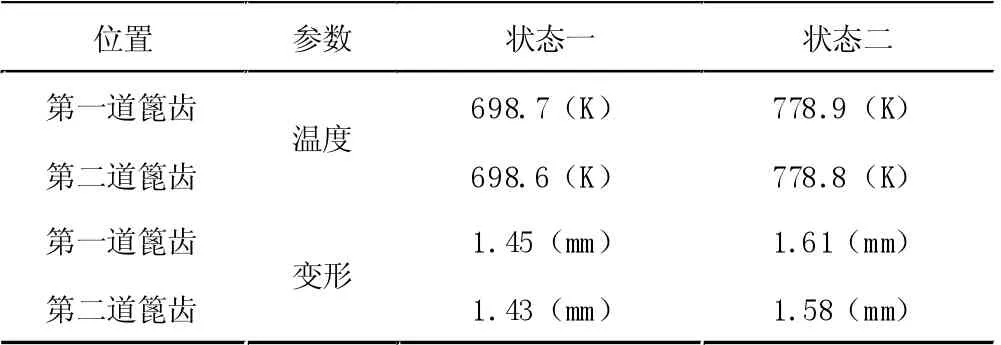

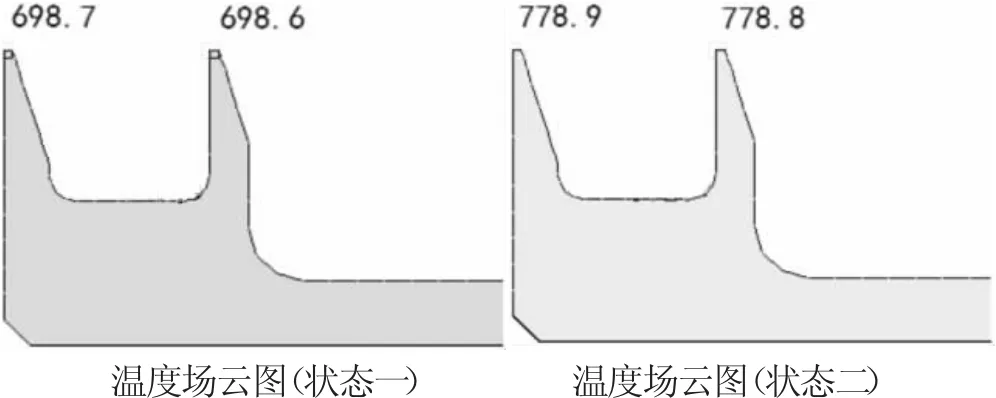

涡轮盘封严位置设计有两道篦齿, 篦齿的材料为GH4169 ,为了分析两道篦齿的变形情况,选取该发动机的两个典型状态对篦齿位置的温度及变形情况进行数值模拟,结果见图3 和表1。分析可知,涡轮盘的两道封严篦齿在两种典型状态下, 第一道篦齿的温度及变形略高于第二道篦齿,但差别非常小,两道篦齿的径向变形基本相当。

表1 篦齿变形情况

图3 篦齿温度场

分析认为,篦齿径向变形不是引起异常磨损的主要原因,但第一道篦齿前端未喷涂耐磨涂层会导致篦齿的耐磨能力下降。

4 使用数据统计

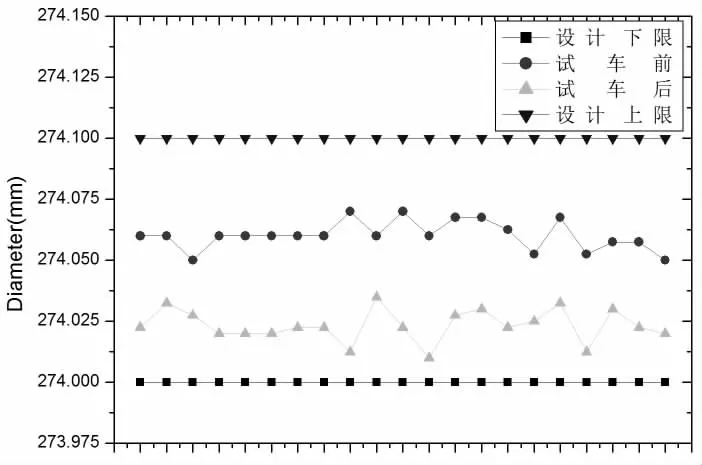

为分析篦齿异常磨损与篦齿直径、蜂窝直径及封严间隙之间的对应关系,统计了多台发动机在磨合试车前后的相关尺寸数据。

篦齿直径在新品及试车后的对比情况见图4。对比分析可知,磨损超标的发动机其新品篦齿直径与其他发动机相比没有明显区别;磨合试车后,磨损未超标发动机的篦齿尺寸与新品相比略有减小。

图4 篦齿直径尺寸统计结果

蜂窝直径在新品及试车后的对比情况见图5。从统计数据看,各台发动机新品及磨合试车后的蜂窝直径尺寸相当,新品加工时蜂窝尺寸均处于设计要求的中限偏上,各台之间无明显差别,磨合试车后蜂窝直径较新品尺寸略有变小,磨损超标的发动机与其他发动机相比无明显异常。

图5 蜂窝直径尺寸统计结果

各发动机封严间隙在新品时的对比情况见图6。对比可知,新品发动机封严间隙值普遍在设计的中限偏上,磨损超标的发动机间隙值未见明显偏小。

图6 封严间隙统计结果

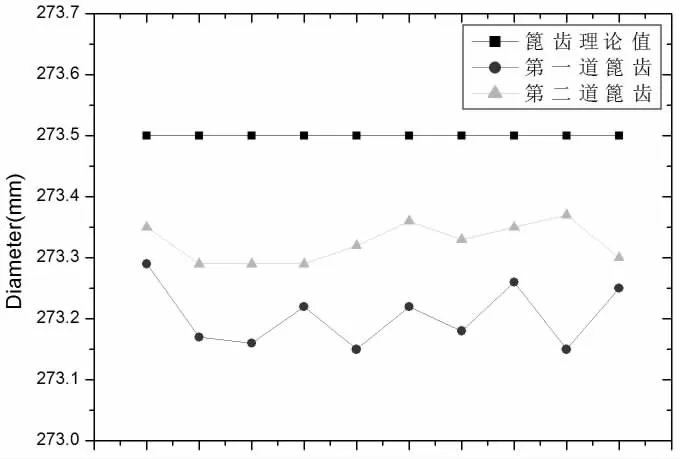

各发动机两道篦齿直径在使用后的对比情况见图7。统计结果表明,盘前第一道篦齿直径普遍小于第二道篦齿。

图7 两道篦齿直径统计结果

通过数据统计分析,盘前篦齿是否磨损与篦齿直径、蜂窝直径及封严间隙在磨合试车前后的变化无明显关联,但第一道篦齿比第二道篦齿磨损严重这一现象普遍存在。结合零件变形分析结果及篦齿的磨损形貌,第一道篦齿比第二道篦齿磨损严重与篦齿前端面无耐磨涂层存在必然关联。

5 零件金相对比分析

零件分解检查时发现,部分蜂窝的晶格存在堵死现象,怀疑是蜂窝焊料填充所致。分析表明,蜂窝晶格中存在焊料填充或者蜂窝本身各处硬度存在异常,均会导致封严篦齿异常磨损。为研究蜂窝硬度及焊料对篦齿磨损的影响,对蜂窝进行了解剖并进行了硬度检测,解剖结果见图8。

图8 蜂窝解剖分析结果

解剖分析结果表明:

(1)蜂窝晶格填充物成分为GH536 材料的碎屑,晶格堵死的原因为蜂窝受到磨损后,堆积物填充,导致了晶格堵死。

(2)蜂窝磨损处、未磨损处的硬度无明显差异,蜂窝磨损处、未磨损焊料硬度无明显差异,蜂窝晶格中未见焊料沿晶格爬升现象,即工作过程中篦齿未与焊料碰磨。

6 同类故障分析

通过查找文献,发现某乙型发动机I 级涡轮盘封严篦齿裂纹故障[4]及发动机中篦齿蜂窝封严结构的高速碰磨行为试验研究[5]与本文中的故障相关,对此开展了总结分析。

某乙型发动机I 级涡轮盘封严篦齿裂纹故障在该发动机的使用过程中较为常见,统计表明其裂纹故障率为16.8%,该故障的主要原因为:

(1)发动机工作时I 级涡轮盘主要承受离心应力、热应力和振动应力等载荷,该发动机涡轮前温度与其原型发动机相比提高100 ℃,导致涡轮盘工作状况更加恶劣;该发动机涡轮盘篦齿的材料为GH4133,GH4133 合金在温度达到600 ℃(该发动机篦齿的实际工作温度可达642 ℃)后其力学性能大幅度降低。

(2)该发动机I 级涡轮盘封严篦齿与对应导向器叶片内缘板之间的间隙较小,在发动机工作状态下,涡轮盘受燃气高温作用产生热膨胀并与对应叶片内缘板产生碰磨,致使封严篦齿的温度升高、材料力学性能下降,同时封严篦齿还受到高频冲击振动,加速裂纹的形成和发展。

篦齿蜂窝封严结构高速碰磨行为研究在高温高速可磨耗试验机上进行,研究篦齿与金属蜂窝之间的高速碰磨过程,分析篦齿和属蜂窝的磨耗机理,主要结论是:高速碰磨时篦齿与蜂窝的接触区域会产生摩擦火花,导致篦齿齿尖发生烧蚀和氧化,摩擦热的聚集会导致蜂窝材料在被切削时发生软化变形甚至填充至蜂窝晶格,随着碰磨时间的延长,摩擦热逐渐累积增多,这种现象在篦齿齿尖线速度较高的条件下更加明显。

综合以上结论发现,篦齿裂纹的产生多与工作环境温度或碰磨产生的高温有关,高温会导致篦齿材料的力学性能下降、篦齿尖端发生烧蚀和氧化,在转静子不同心等复杂因素的作用下,篦齿和配合件产生异常磨损甚至裂纹。

7 故障分析结论

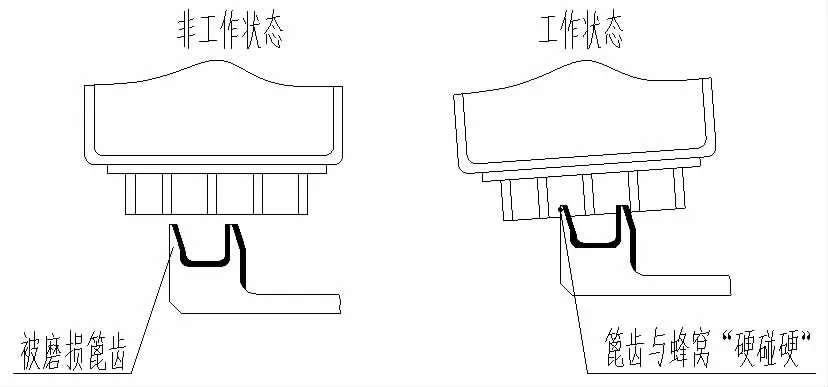

综合各方面的分析结果,总结出故障的主要原因是:发动机工作过程中,受离心力和温度的影响,涡轮盘封严位置篦齿产生径向涨大;同时受气动力的影响,蜂窝以安装边为旋转中心产生了轴向向后旋转位移。由于第一道篦齿前端面没有喷涂耐磨涂层,篦齿端面和蜂窝之间产生了“硬碰硬”的金属摩擦,摩擦升温使篦齿材料性能下降,最终导致篦齿被逐渐磨短,故障模式见图9。

图9 故障模式

8 改进措施

针对故障原因,制定了将盘前篦齿端面增加耐磨涂层的改进措施,即将两道篦齿进行耐磨涂层的全覆盖设计。目前,改进后的零件在发动机后续使用中表现良好,改进措施得到了验证。

结束语

篦齿蜂窝封严结构在航空发动机特别是发动机高温部件中有着广泛的应用,其在空气系统、滑油系统封严及转子轴向力控制方面起着关键作用。但航空发动机的高温高负荷工作特性给篦齿蜂窝的封严设计带来一定难度,特别是对封严间隙设计、篦齿结构形式、篦齿耐磨设计等方面提出了较高要求,该过程只有不断进行试验和数值仿真,总结使用过程中出现的问题,积累使用数据,才能进一步提升零件的设计水平和使用可靠性。