乳酸纯化连续离交系统及工艺优化研究

舒 怡

(罗门哈斯电子材料(上海)有限公司,上海)

引言

乳酸包含L- 乳酸和D- 乳酸,通常指L- 乳酸,广泛应用于人们的日常生活和工业生产。国内乳酸工业化时间短,年总产能约20 万t[1],乳酸的生产工艺和装备水平还有待改进和完善,目前工艺及纯化技术得到了越来越多的关注,先进的产品及技术不断涌入。

1 乳酸生产及纯化

1.1 乳酸生产工艺

乳酸的工业生产有化学合成法和生物发酵法。目前市场上所消耗的乳酸主要由发酵法生产。

乳酸发酵液酸化、过滤得到粗品乳酸[2]。粗品乳酸含有多种杂质,通过纯化得到干净的乳酸。

1.2 乳酸纯化原理

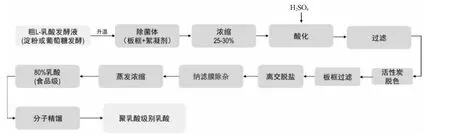

乳酸纯化包含沉淀法、分子精馏法、离子交换法等,通常采用几种方法结合的工艺进行乳酸提纯。目前主流的工艺为:乳酸溶液经脱色、离子交换、纳滤膜后,再经分子精馏获得高纯乳酸。乳酸生产简要流程见图1。

图1 乳酸生产简要流程

离子交换树脂作为除杂的重要步骤,主要用来脱除乳酸中的阳离子、阴离子及色素、有机酸等杂质。杂质与树脂发生的交换或吸附是可逆反应,树脂经再生后重复使用。

传统的固定床间歇布局缺点如下:旋转木马布局,设备及树脂利用低;占地大,树脂耗量多;再生剂及水耗大;废水多;乳酸损失多。

2 树脂的分类、选择及性能

2.1 离子交换树脂的分类

离子交换树脂是一类带有功能基团的具有空间网状结构的聚合高分子化合物。

按功能团分类,离子交换树脂有阳、阴树脂和其它[3]。按合成单体分,为苯乙烯、丙烯酸、酚醛系等。按合成方法分,为凝胶和大孔型树脂[4]。

2.2 离子交换树脂的选择

树脂对各种离子亲和力不同,称为离子选择性,它是影响离子交换的重要因素,可根据离子选择系数作为选型依据。

由于乳酸浓度高,菌丝、蛋白多,叠加成品乳酸的品质要求高,通常选择对阳离子尤其是Na+选择性及脱除率高的高容量阳树脂AMBERLITETMFPC23UPS H 及强度高、抗污染能力强的丙烯酸阴树脂AMBERLITETMFPA55 纯化乳酸溶液。

2.3 离子交换树脂的性能

离子交换树脂选择性吸附分离广泛应用在氨基酸、有机酸、糖类等的提取,利用离子交换或吸附实现分离纯化的过程。

3 乳酸纯化连续离交系统设计

本文旨在将高效的连续离交系统及高交换容量的均粒强酸阳树脂AMBERLITETMFPC23UPS H、抗污染能力及强度高的弱碱阴树脂AMBERLITETMFPA55 引入乳酸脱盐以提升效率。

3.1 实验材料与方法

3.1.1 实验材料与仪器

乳酸:某乳酸工业装置离交进料取样。

树脂:杜邦公司AMBERLITETMFPC23UPS H、AMBERLITETMFPA55。

夹套离子交换柱:网上定制玻璃柱。

蠕动泵:保定兰格泵。

电导率仪:梅特勒。

ICP:电感耦合等离子光谱发生仪。

3.1.2 实验方法

取AMBERLITETMFPC23UPS H 及AMBERLITETMFPA55 各200 ml,置于两个烧杯中,分别用2 倍5%盐酸及4%氢氧化钠各浸泡2 h,再用脱盐水洗净。

准确量取100 ml 预处理后的阳、阴树脂,分别置于交换柱中,接入35 ℃的循环水,以每小时4 倍树脂体积量的流速向柱内泵入纯水淋洗树脂,待进、出水质相当止。阳先阴后串联交换柱。乳酸经阳树脂再阴树脂泵出,流速为3 BV/h,每小时收集出料检测Fe3+、、Cl-,计算阳、阴树脂的处理能力。

3.1.3 分析方法

乳酸含量:酸、碱滴定法。

阳离子测定:配制各离子的标准溶液,绘制标准曲线,再测定待测液中相应的离子。

阴离子测定:离子色谱仪。

3.2 参数验证

3.2.1 乳酸进料概况

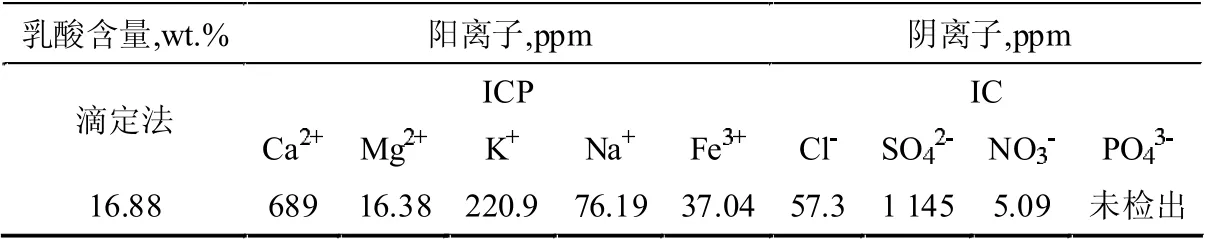

试验用乳酸组成见表1。

表1 工业化生产装置中乳酸取样的组成分析

3.2.2 树脂性能规格

(1)AMBERLITETMFPC23UPS H

骨架为苯乙烯- 二乙烯基苯共聚物;功能团为磺酸;出厂离子型态为H+型;体积全交换容量≥2.2eq/l;均一系数≤1.1。

(2)AMBERLITETMFPA55

骨架为丙烯酸- 二乙烯基苯共聚物;功能团为叔胺基;出厂离子型态为游离碱型;体积全交换容量≥1.60eq/l;含水量在56%~64%之间。

3.2.3 实验布局

试验乳酸进料流速为3 BV/h。

工业离交布局为阳→阴→阳→阴两级运行,树脂的处理能力以第一级计,因此本试验仅测试阳阴单级树脂的处理量。

3.2.4 树脂装填量及走料量

布局为阳、阴树脂串联,树脂装填量均为100 ml,乳酸浓度为17%,流速3 BV/h,流经阳阴树脂,出料阴离子结果见表2。

表2 乳酸经AMBERLITETM FPC23UPS H→AMBERLITETM FPA55 出料阴离子结果

单周期可处理料液量为树脂体积的24 倍。

3.2.5 切柱时间

阳阴树脂处理量为24 倍,流速为3 BV/h,则每8 h 再生一根柱。

3.2.6 树脂再生

强酸阳树脂常用6%~8%盐酸再生,耗量约为1.3倍,弱碱阴树脂常用4%氢氧化钠再生,耗量约为2倍,需结合进料杂质优化耗量。

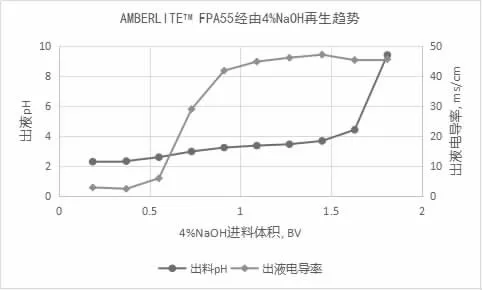

阳树脂再生及淋洗较阴树脂更快捷,这里仅展示AMBERLITETMFPA55 的再生及淋洗数据。见图2。

图2 AMBERLITETM FPA55 经由4%NaOH 再生趋势

树脂吸附饱和后,经4%氢氧化钠再生,进碱1.8倍时,pH 突跃,表明碱液耗量为1.8 倍。

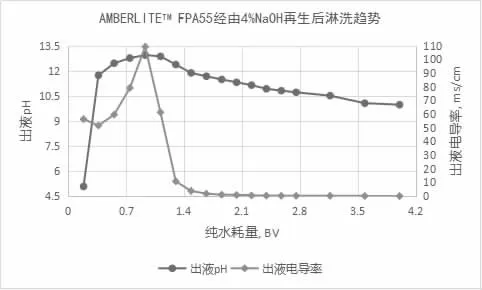

淋洗水耗为4 BV 时出水电导率为100 us/cm、pH 为10,表明该树脂淋洗性能优异。见图3。

图3 AMBERLITETM FPA55 经由4%NaOH 再生后纯水淋洗趋势

3.3 运行程序

阳阴树脂单级串联,乳酸浓度为17%,流速3 BV/h,温度35 ℃,周期走料24 BV,8 h 切一根柱,再生进酸、碱各1 h。阳树脂再生剂耗量约为8%盐酸溶液1.3 BV,水耗约为3 BV。阴树脂再生剂耗量为4%氢氧化钠溶液2 BV,水耗约为4.5 BV。

4 乳酸纯化工业生产

传统的乳酸脱盐为两级阳阴树脂固定床串联[5],效率低,考虑将高效的连续离交引入乳酸工业化生产。

年产6 万t 80%乳酸,而离交的乳酸浓度为18%,以年产330 天*24 小时计,则每小时稀乳酸量为29 m3/h(80%的成品乳酸密度为1.19 g/ml,18%的为1.03 g/ml)。

4.1 工艺布局

常用的连续离交系统包含转盘及阀阵式。转盘式连续离交由多路阀控制,常见的包含20 或30 个端口,形式单一,对于规模较大的装置,多路阀式可能会存在系统不够或富余投资高的弊端。阀阵式连续离交则由一定数量的单一阀体联动实现自动控制,配置灵活多样,柱数可根据规模及参数随机调配。

6 万t 年产规模考虑阳阴均采用24 柱阀阵连续离交。以阴树脂为例,布局为:6 柱并联一级进料,6 柱并联二级进料,一、二级串联,3 柱串联置换乳酸,1 柱反洗,4 柱串联进碱再生,4 柱串联纯水淋洗。阳树脂与此同。

4.2 工艺参数

工业生产为确保脱盐效果,考虑延长切柱时间,将进料流速设计为2.5 BV/h。按30%的富余设计,则单柱树脂量及阳、阴树脂总量为:

单柱阳或阴树脂装填量2.5 m3/柱。

阳树脂总量为60 m3。

阴树脂总量为60 m3。

阳阴单级处理24 倍乳酸,因此切柱时间为1.6 h。

阴树脂运行温度为35 ℃,阳树脂略高于此。

阳树脂再生剂为8%盐酸,耗量为85 g 100%盐酸/L树脂。

阴树脂再生剂为4%氢氧化钠,耗量为70 g 100%氢氧化钠/L树脂。

乳酸进料及水流速均采用2.5 BV/h。

4.3 运行过程控制

乳酸脱盐连续离交系统采用自动控制,即设定每一步的切柱时间为1.6 h 后,每个区分别从事进料、乳酸置换、反洗、再生、纯水置换等,同时关注乳酸进料波动、二级阳、阴出料Fe3+、、Cl-含量,保障出料合格。

4.4 物料品质与经济效益

4.4.1 物料品质

80%乳酸成品要求Fe3+≤5 ppm,≤50 ppm,Cl-≤20 ppm,18%乳酸要求Fe3+≤1 ppm,≤10 ppm,Cl-≤4 ppm。

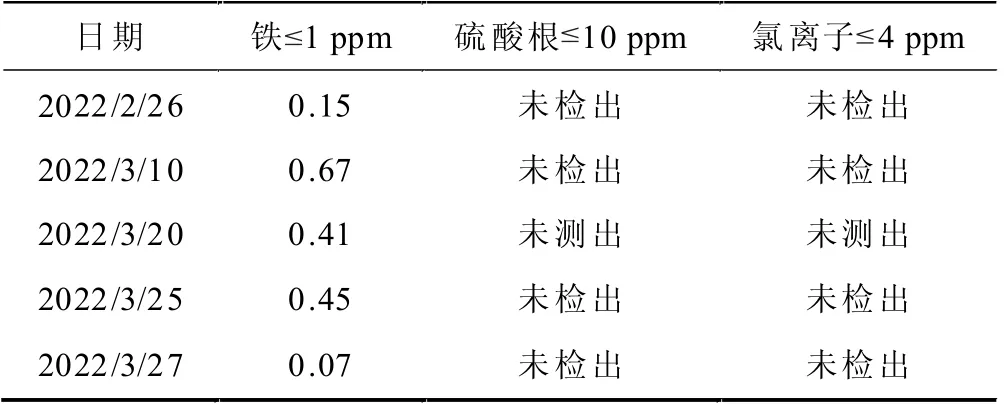

乳酸连续离交工业系统数据节选见表3。

表3 工业乳酸连续离交系统出料指标节选

数据显示工业化连续离交出料指标完全合格,且优异的成品使得该企业成功成为下游聚乳酸企业的供应商。

4.4.2 经济效益

连续离交引入乳酸工业化生产,树脂总量由280 m3降为120 m3,下降50%以上。

连续离交系统每吨乳酸成品的酸、碱耗较固定床降低30%,由固定床的吨耗20 kg 100%HCl、16 kg 100% NaOH 降为14 kg 100% HCl、11 kg 100%NaOH,水耗及废水量仅为固定床的1/3。

5 结论

连续离交系统及高交换容量的均粒强酸阳树脂AMBERLITETMFPC23UPS H 及强度高、抗污染能力强的弱碱阴树脂AMBERLITETMFPA55 的使用,使得乳酸脱灰体现了极大的经济优势,保证了成品乳酸的品质,成功成为聚乳酸企业的供应商,保障了崛起的聚乳酸产业的优势地位。此外,连续离交及优异树脂的引入,使得乳酸脱盐极具竞争性,即酸、碱耗量较固定床下降30%,水耗下降60%,废水量仅为固定床的1/3。更重要的是,该套连续离交的成功应用,为连续离交在乳酸应用上的推广提供了极好的参考,也为乳酸离交的革新迈出了里程碑的一步。