某含钴铁尾矿钴金属综合回收的工艺研究

姜志学, 郭素红, 刘志国

(中国恩菲工程技术有限公司, 北京 100038)

1 前言

矿产资源综合利用一直是国民经济和社会发展中一项长远的战略方针,对节约资源、提高矿产资源经济效益都具有重要意义。我国铁尾矿资源增量和存量都极其巨大。一方面,我国铁矿资源储藏丰富、矿床类型齐全,但以贫矿为主且伴生组分多。据估计,中国铁矿石平均入选品位仅为 25.54%,因此每生产1 t铁精矿需排出近3 t铁尾矿。以 2018年为例,我国共产生约4.76亿t铁尾矿,占当年全国尾矿总排放量的39.3%。另一方面,我国铁矿资源呈现相对集中分布的特点,超过半数铁矿在鞍山、白云鄂博、攀枝花等成矿带,历年生产累积也造就了许多地区巨量的尾矿存量。有报告显示,至 2018年年底,我国尾矿累积堆存量约为 207亿t,铁尾矿在上述堆存尾矿中所占比例最多。

铁尾矿大量堆存给堆存地的生态环境、居民安全造成了很大的不利影响;铁尾矿普遍粒径小、细粒级尾砂缺乏有机质固定,在尾砂入库、尾矿干排的过程中极易造成大气粉尘污染;同时尾矿中伴生的重金属离子、选矿过程中残余药剂等有害组分也极易通过混入雨水、地面径流的方式释放和迁移,进而破坏其附近的土壤结构、造成大气和水体污染。

近年来,随着国家对矿山固体废物及尾矿资源综合利用的重视与相关法律法规的出台,尾矿资源开发与利用的产业链条也逐步发展与完善,但是目前对尾矿资源的利用大多局限于粗粒级尾矿制砂、尾矿造砖、尾砂充填筑路等技术含量相对较低的领域;而对尾矿中共伴生的有价金属、有益元素的开发和利用尚未形成规模;如内蒙古白云鄂博地区的铁尾矿中伴生的稀土、安徽铜陵地区铁尾矿中伴生的硫等,均未能得到有效的综合利用。

国内某铁矿矿石中共伴生有价金属钴,由于钴品位较低,该矿山选矿工艺流程以磁选工艺回收铁为主,未配置回收钴金属的设备与工艺;鉴于其前期选矿工艺流程中对共伴生有价金属回收工艺的缺失,造成钴以尾矿形式排入尾矿库的资源浪费现状,为提高资源综合利用率,实现尾矿资源中共伴生有价元素的综合利用,本文以该矿铁尾矿为研究对象,探索该铁尾矿中钴回收的可行性,针对该铁尾矿中的钴回收工艺进行相应的试验研究。

2 原矿性质

试验原矿主要来自于生产现场的磁选尾砂,选择其为研究对象的主要目的。一是当前磁选尾砂为该矿山的主要入库矿物;二是磁选尾砂已经经过磨矿工艺处理,部分目的矿物已经单体解离,无须再进行磨矿作业;三是在尾矿输送流程中植入钴金属回收设备,无须对前段破碎—磨矿—磁选工艺做过多变更,便于后续资源综合利用工程化的实施。将磁选尾砂取样、脱水、烘干做物相分析,原矿中主要元素含量见表1。

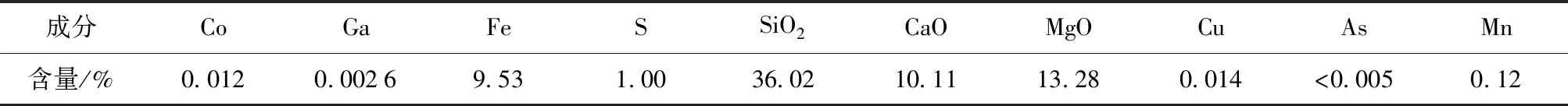

表1 原矿主要元素含量

从表1中可知,该铁尾矿中的主要元素为SiO2、MgO、Fe三种成分,其含量分别为36.02%、13.28%、9.53%,而目的矿物Co含量较低,仅占元素总量的0.012%,远低于工业利用品位;而尾矿中含量较多的SiO2、MgO与钴伴生的可能性相对较小。因此,采用适当的选矿方式将钴从上述脉石矿石中分离出来,使其达到相应的工业品位,实现尾矿资源的综合利用,是本研究的最终目的。

3 工艺矿物学研究

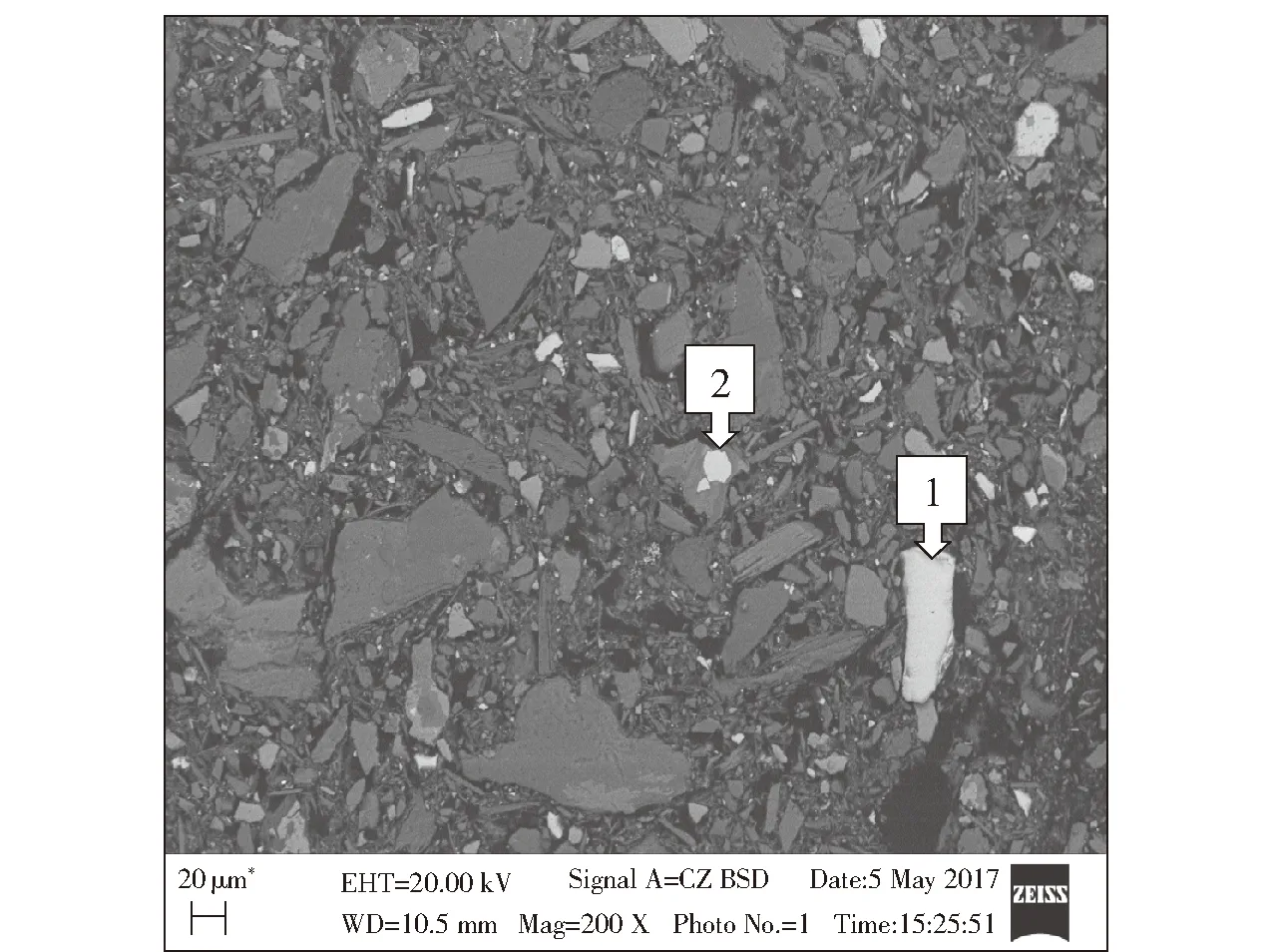

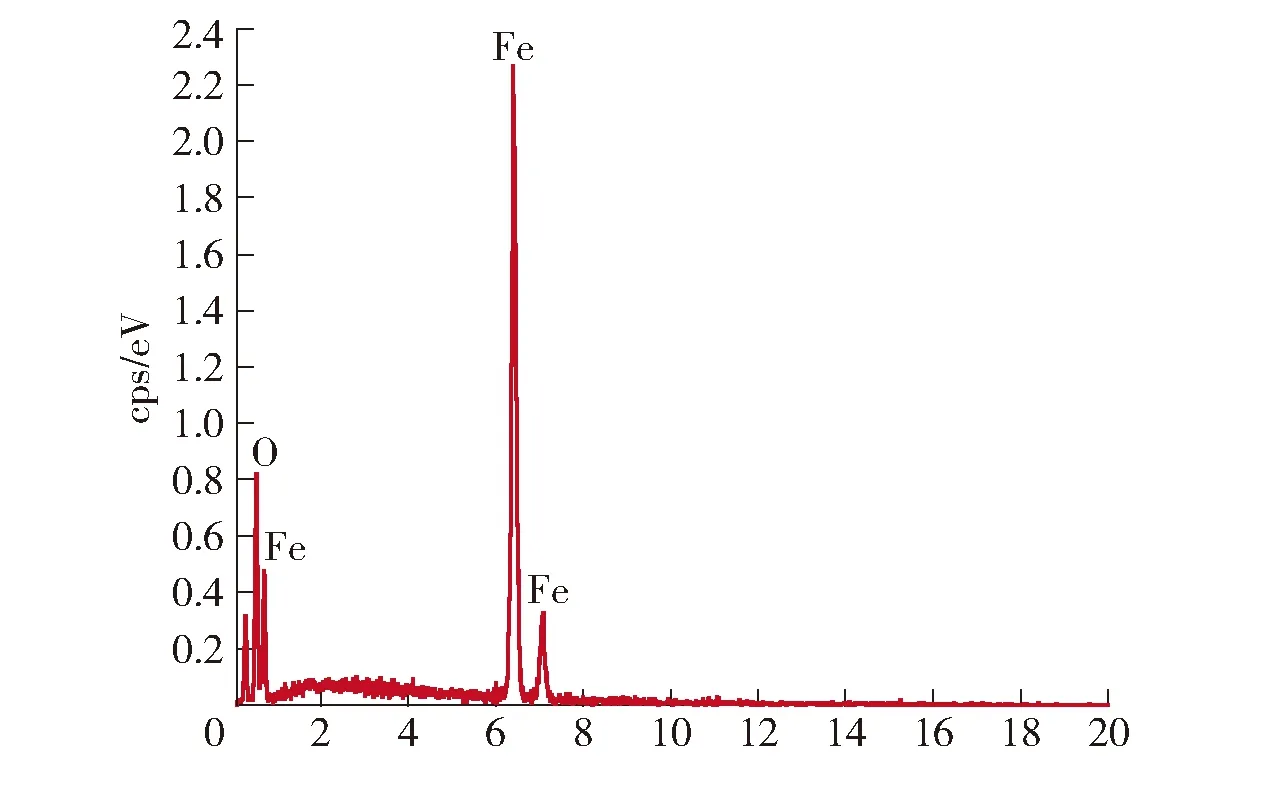

为了查明尾矿中钴与硅、镁元素的共伴生关系,对原矿进行了工业矿物学研究,采用扫描电镜和EDS能谱分析对原矿进行研究,查明原矿中钴元素在铁尾矿中的赋存状态及其与其他矿物的共伴生关系。根据扫描电镜显示、钴在矿石中未见独立矿物,主要与含铁矿物伴生,图1、图2中亮白色的为含铁钴矿物、灰色的为脉石矿物。为探究与钴伴生的铁矿物类型,采用EDS能谱对图1中的1点与2点进行扫描,由图3、图4可知,硫、铁、氧三元素能谱突出,目的矿物应为磁铁矿、磁黄铁矿、黄铁矿中的一种或数种,鉴于磁铁矿与磁黄铁矿在选铁回收工艺中均能有效回收,故确定需要回收的目的矿物为黄铁矿。从电镜下可以观察到目的矿物解离度较好,因此在后续研究过程中,不再对原矿进行磨矿处理。

图1 原矿扫描电镜分析(BSD)

图2 原矿扫描电镜分析(元素面分布)

图3 1点EDS能谱分析

图4 2点EDS能谱分析

4 磁选工艺流程研究

由于黄铁矿为弱磁性矿物,拟采用高梯度磁选机对其进行回收,试验采用XCSQ50*70湿式强磁选机,640 kA/m磁场强度,矿浆浓度15%(磁选后尾矿矿浆浓度),对原矿进行分选,拟以此回收与之共伴生的钴,试验流程及结果如图5所示。

图5 磁选试验流程

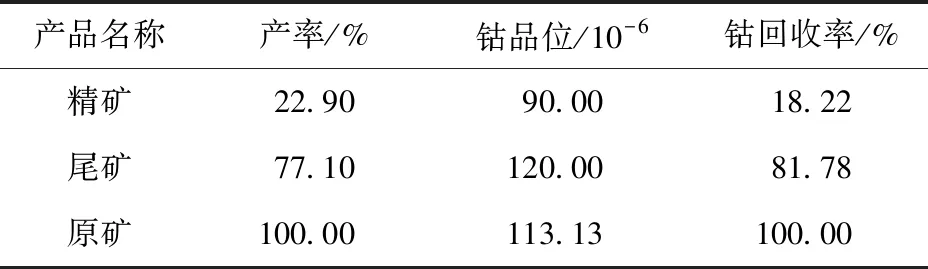

由表2可知,精矿总钴含量为90×10-6、回收率18.22%,尾矿中钴含量120×10-6、回收率为81.78%,钴金属在尾矿中出现反富集现象,由此可见磁选对钴没有明显的富集作用。

表2 磁选试验结果

5 浮选试验研究

由于原矿为磁选后尾矿,前期工艺流程中不存在药剂污染问题,同时根据工艺矿物学研究可知,目的矿物钴与黄铁矿伴生,因此在捕收剂选择过程中,所选药剂要避免浮选尾矿及生产回水中出现药剂富集与药剂污染现象。鉴于资源综合利用、尾矿伴生矿物回收的,所选药剂具有较高的性价比也是药剂选择所需考虑的内容,因此该研究捕收剂药剂的选择以捕收能力强,分解速度快、价格相对低廉的药剂为主。

黄药是应用最广的硫化矿捕收剂,黄药类捕收剂的优点是捕收性能强、水溶性良好、易制造、价格低廉;虽然黄药具有一定的毒性和臭味,但是其性质不太稳定,见光受热易于分解,使用后不会造成回水中的药剂富集及浮选尾矿的药剂污染。

根据黄药的上述特性,满足该目的矿物浮选用药标准,因此以黄药类药剂为该试验捕收剂的主要选择对象。

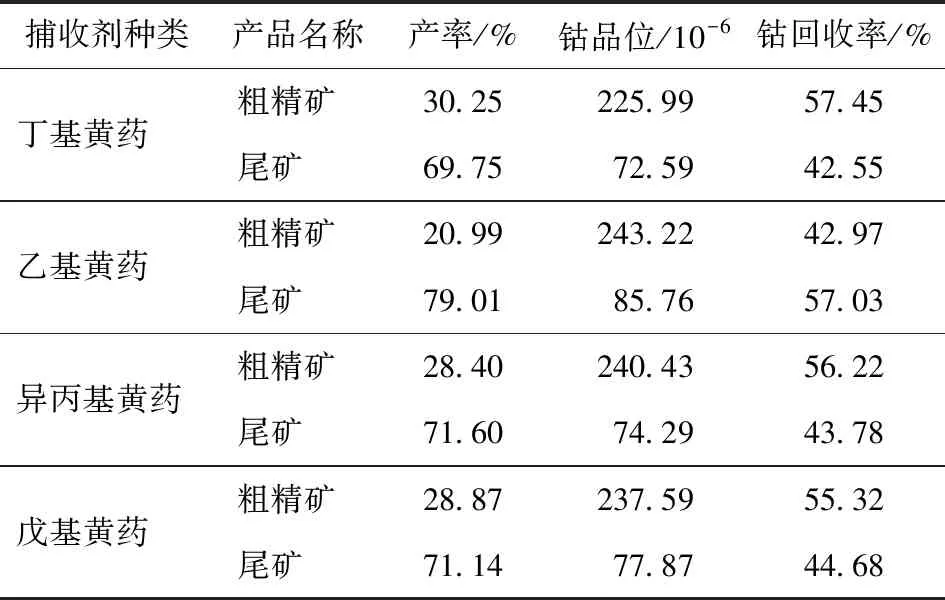

捕收剂种类选择试验流程与结果如图6所示。

图6 捕收剂种类试验流程

由表3可知,在相同药剂用量的情况下,使用丁基黄药可获得粗精矿钴品位225.99×10-6,尾矿品位72.59×10-6,精矿钴回收率57.45%,钴在精矿中富集效果、回收率均比其他药剂效果明显,因此,选取丁基黄药为捕收剂。

表3 捕收剂种类试验结果

在确定捕收剂种类之后,以捕收剂用量为变量做条件试验,探寻在过程中捕收剂的最佳用量,试验流程与结果如图7所示。

图7 丁基黄药用量试验流程

由表4可知,当粗选Ⅰ丁基黄药用量为120 g/t时,粗精矿的钴回收率为67.54%,当用量为140 g/t时,粗精矿的钴回收率为65.82%,即当丁基黄药用量为120 g/t时,钴回收率已经达到最佳值。因此,粗选Ⅰ丁基黄药用量选取120 g/t。

表4 丁基黄药用量试验结果

6 矿浆浓度对浮选效果的影响

矿浆浓度是评价浮选作业的重要工艺参数,对浮选作业的回收率、精矿质量、药剂用量、生产能力、浮选时间等指标有较大影响。在实际生产中,最佳浮选矿浆浓度的确定需要依据矿石性质、工艺条件及所处的作业阶段来确定,从而获得理想的浮选指标。

浓度的调节通常遵循以下准则:浮选比重大、颗粒粗的矿物时宜选择高矿浆浓度;浮选比重小、粒度细的矿物时宜选择低矿浆浓度;粗选作业的矿浆浓度较高,精选作业的矿浆浓度较低。

浮选浓度过低时会增加浮选过程中的生产用水与浮选药剂的用量,降低单台浮选设备的处理能力,浮选设备难以形成稳定的浮选泡沫层,不利于粗粒级矿物的矿化与上浮,影响整体浮选作业的效果。

由于该研究原矿为磁选后的尾矿,矿浆浓度在15%左右。但在生产现场由于前段作业中的用水量未量化,磁选尾矿的矿浆浓度将会随现场的操作条件产生大的波动。为了降低矿浆在后续工业化实施过程中对浮选效果的影响,探究该尾矿合适的浮选浓度也是本次研究的主要内容。

将磁选尾矿矿浆浓缩、脱水、烘干后,为降低人为变量对浮选效果的影响,采用尾矿矿浆澄清液按质量百分数进行调浆配制,调制成15%、25%、35%三种矿浆浓度,在同等工艺流程、药剂制度下进行浮选试验,工艺流程与结果如图8所示。

图8 矿浆浓度试验流程

表5可知,随着矿浆浓度的提升,浮选精矿中钴金属的品位与回收率呈现先上升后下降的态势,当粗选矿浆浓度为25%时,精矿品位为304.38×10-6,精矿中钴回收为67.54%;继续提升浮选矿浆浓度,钴精矿品位和回收率均有所下降;在浮选过程中发现,在15%矿浆浓度进行浮选时,浮选泡沫层薄、泡沫脆,浮选液面上难以形成稳定的矿化泡沫层;当以35%矿浆浓度进行浮选时,浮选泡层厚,泡沫黏、且泡沫表层出现明显的细粒级矿物附着层。

表5 矿浆浓度试验结果

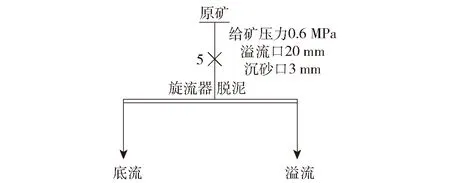

7 原矿矿浆脱泥试验

由上述浮选试验可知,原矿中含有的大量细泥对浮选效果有很大的影响,原矿中细泥含量较多,使得药剂消耗大增,大量细泥被夹带进粗精矿,致使粗精矿产率较高,精选作业分离困难,进而导致整个浮选流程结构复杂,浮选成本相对较高。同时考虑后续工业化实施过程中的流程简化、设备稳定及现场工艺的可行性等相应因素,本研究模拟现场作业条件,取尾矿矿浆用旋流器进行脱泥;脱泥旋流器型号为FX75-PU-B,旋流器给料矿浆浓度为15%,溢流口直径为20 mm,沉砂嘴直径3 mm;旋流器采用G13-1小型不锈钢单螺杆泵给料,给矿压力0.6 MPa,脱泥后分别测旋流器底流和溢流矿浆浓度、-500目含量及矿浆中钴金属含量,试验流程及结果如图9所示。

图9 旋流器脱泥试验流程

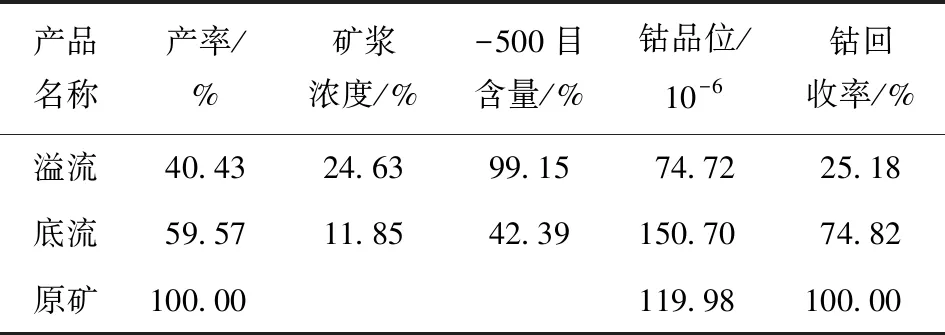

表6结果显示,采用旋流器脱泥可以抛除产率为40.43%的细泥,钴随细泥损失率为25.18%。且脱泥后底流矿浆浓度为24.63%,接近矿浆浓度条件试验最优值;底流中-500目含量为42.39%,溢流中-500目为99.15%,脱泥效果良好。

表6 旋流器脱泥试验结果

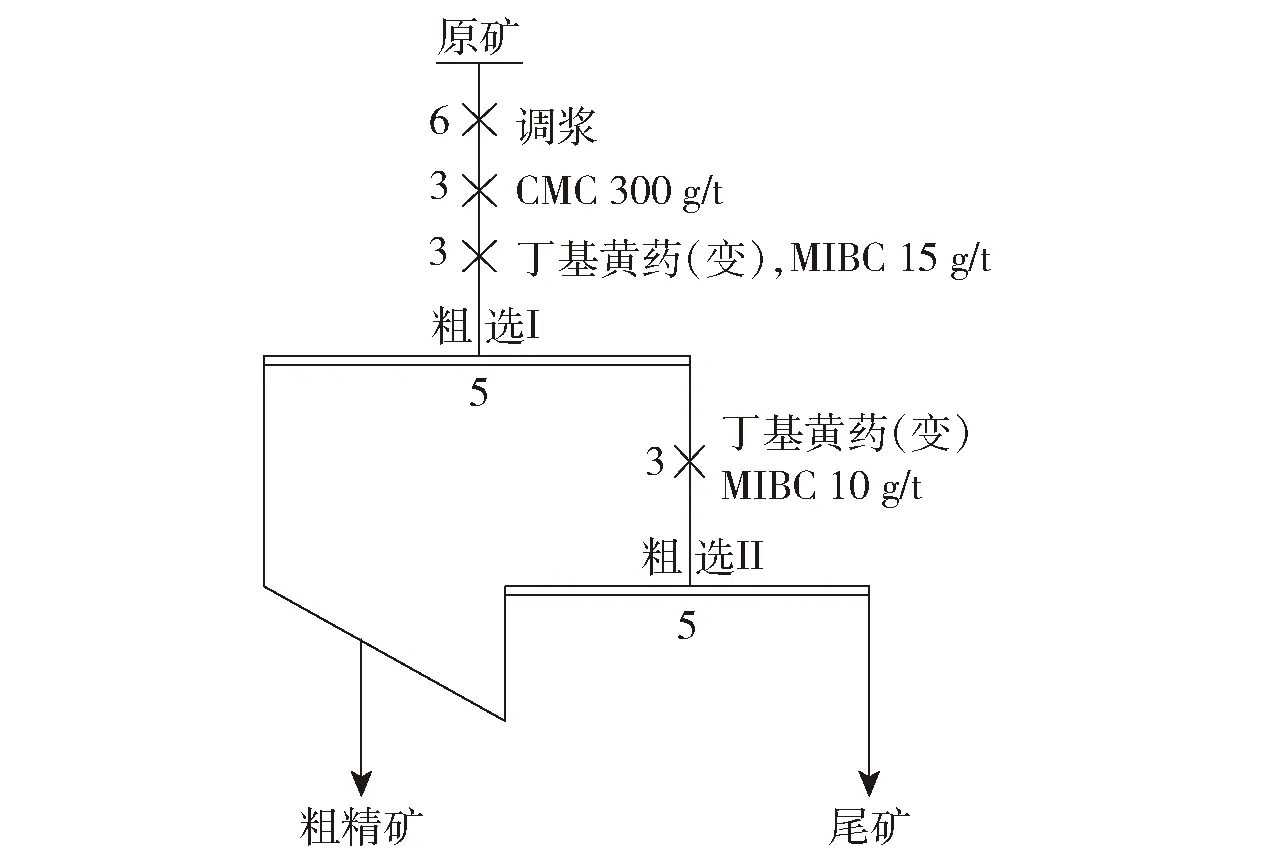

8 闭路试验

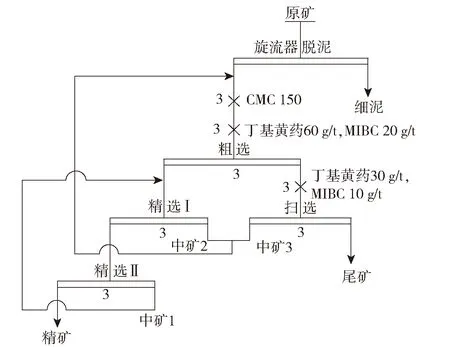

在确定了影响工业实施的矿浆浓度、脱泥效果及浮选过程捕收剂种类和用量等关键技术参数后,对浮选过程中的调整剂种类及用量、起泡剂种类及用量均做了系统性的研究,因篇幅所限在此不再赘述。在上述研究的基础上,依据上述关键试验数据进行闭路试验,工艺流程如图10所示,试验结果见表7。

图10 闭路试验流程

表7 闭路试验结果

由表7可知,铁尾矿在经过旋流器脱泥作业,在矿浆浓度25%的情况下,经过“一粗两精一扫”的浮选工艺流程,可获得品位4 659.11 PPm精矿钴,精矿中钴回收率为54.41%。浮选段钴金属回收率为54.41%,是脱泥作业段部分细粒级钴金属随矿泥流失所致,脱泥作业造成的金属损失为25.2%。

9 结论

(1)该铁尾矿中有价金属钴以伴生状态赋存在黄铁矿中,采用磁选工艺不能进行有效回收,可以通过脱泥—浮选工艺回收。

(2)采用旋流器对矿浆进行浓缩、脱泥处理,当矿浆浓度为25%,矿浆中-500目含量为42.39%时,以CMC为调整剂、MIBC为起泡剂、丁基黄药为捕收剂,采用“一粗-二精-一扫”的工艺流程,可获得精矿钴品位为4.659 11%,钴回收率为54.41%的浮选精矿。

(3)旋流器脱泥可以抛除产率为40.43%的细泥,钴随细泥损失率为25.18%。脱泥后底流矿浆浓度为24.63%;底流中-500目含量为42.39%,溢流中-500目为99.15%,部分钴金属随细泥损失。

(4)该研究以资源综合利用为目的,研发工艺以磁选尾矿为后续流程切入点,对前段磁选回收铁的流程没有影响,钴金属回收工艺流程及药剂制度均简单易行,便于工程化实施。