锆脱氧钢中非金属夹杂物的表征及对比分析

黎玉唐, 王林珠, 2*, 李 翔, 王 珺

1. 贵州大学材料与冶金学院, 贵州 贵阳 550025

2. 首钢水城钢铁(集团)有限责任公司轧钢事业部, 贵州 六盘水 553000

3. 贵州理工学院材料与能源工程学院, 贵州 贵阳 550003

引 言

钢水冶炼过程中不可避免会形成非金属夹杂物。 随着现代工业的快速发展, 对钢材质量要求越来越高。 钢中非金属夹杂物对金属材料加工性能、 使用性能和使用寿命有重要影响, 是评定钢材质量的一个重要指标。 全面、 准确的表征钢中非金属夹杂物的成分、 物相、 晶格参数、 尺寸、 数量、 分布和形貌等, 是实现钢中非金属夹杂物的调控和钢材质量提升的前提。

钢中非金属夹杂物的检测方法可以分为宏观和微观方法两类, 作为实验常用分析方法的微观方法又可分为金相法与分离法[1]。 扫描电镜作为主要检测仪器, 在近几年取得了快速的发展。 从传统的人工金相法到如今的快速扫描电镜自动检测, 研究人员不仅可以观察到夹杂物的尺寸形貌和元素分布, 还可以进一步获得夹杂物的统计信息[2]。 目前, 采用扫描电镜-能谱分析法表征金相样中夹杂物是一种较为常用的夹杂物表征方法, 可以获得夹杂物元素和形貌等信息, 但是此方法无法精确表征夹杂物物相[3-6], 且金相法只能够直接获得夹杂物二维特征参数。 采用透射电镜不仅能够观察纳米级夹杂物形貌, 还能够精确表征夹杂物的物相和晶体结构[7], 但存在样品制备困难, 观察视场有局限性等问题。 近几年, 以电解法为代表的分离法成为了夹杂物表征的重要方法[8-9]。 通过非水溶液电解萃取得到分离夹杂物[10-13], 结合扫描电镜-能谱分析法, 可以直接观察夹杂物的三维形貌和结构, 分析其嵌布特征[14-16]。 Narita和Bernier等通过过滤电解后夹杂物, 结合X射线衍射分析方法, 检测夹杂物晶体结构[17-18]。 采用X射线衍射(XRD)能够针对大量夹杂物颗粒的晶体结构进行具有统计学意义的检测, 但受限于收集的粉末数量和纯度, 检测图谱的噪声非常大, 难以获得高质量的夹杂物晶体学信息。 采用微区X射线衍射结合夹杂物电解萃取法, 设置合理的检测参数能够明确检测颗粒的晶体结构以分析物相种类, 且分析结果具有统计意义[7, 16]。 拉曼光谱法是一种快速、 无损伤的材料表征方法。 但是由于钢不是拉曼活性样品, 尚未查到采用拉曼光谱法直接表征钢中夹杂物的研究。 李长荣等人采用放大夹杂物的思路, 通过拉曼光谱仪分析稀土氧化物粉末, 但并未直接分析夹杂物的晶体结构[19]。 目前, 关于钢中非金属夹杂物的研究较多, 但是从微观角度分析夹杂物晶体结构和晶体参数的研究有限, 对不同表征方法的对比分析更是鲜有报道。

针对锆脱氧钢, 分别采用扫描电镜、 拉曼光谱、 高分辨率透射电镜观察和微区X射线衍射分析, 对夹杂物形貌、 尺寸、 数量、 分布、 成分、 晶体结构等特征参数进行了表征, 得到锆脱氧钢中夹杂物的最佳表征方法。 对金属材料中非金属夹杂物(第二相粒子)的定性、 定量表征提供了有益的参考。

1 实验部分

1.1 主要仪器与材料

采用工业纯铁作为母铁, 在管式电阻炉(BLMT-GB-17-9-15)中进行熔炼, 其中除Fe以外的其他化学成分为0.016%C、 0.0033%Si、 0.01%Mn、 0.0053%P、 0.001%S、 0.010 7%Cr、 0.003%Al、 0.003 7%Cu、 0.003 8%Ni、 0.001%Ti、 0.002%N。

取部分样品加工成φ5 mm×15 mm金相样, 沿着纵轴方向磨抛至镜面, 采用配有能谱仪的扫描电镜(EM-30PLUS)观察分析金相样表面夹杂物成分和特征。 采用有机溶液电解法萃取样品中的夹杂物。 随后对电解提取的夹杂物进行微区X射线衍射分析(Bruker D8 advance)、 拉曼光谱分析(LabRam HR Evolution)、 扫描电镜及能谱分析和高分辨率透射电镜(JEOL JEM-F200)观察。

1.2 方法

将装有工业纯铁的刚玉坩埚放置炉内恒温段内, 通入氩气排空5 min后将炉内温度升至1 873 K时进行保温。 钢液熔清30 min后, 将固定在钼棒上的锆铁合金加入钢中, 然后搅拌10 s以保证钢液成分快速均匀化, 从加入脱氧剂开始计时, 采用高纯石英管在保温2 min时取样, 并迅速放入水中冷却。

取部分样品加工成金相样后, 部分样品采用有机溶液电解法提取样品中的夹杂物, 电解液为5%三乙醇胺, 1%四甲基氯化铵, 5%丙三醇, 89%甲醇, 电流0.05~0.08 A, 温度10~20 ℃, 电解72~120 h。 阴极为铜板, 阳极为样品。 电解后, 将含有夹杂物的阳极放入无水乙醇中, 通过超声波清洗将阳极表面的夹杂物分散到无水乙醇中。

2 结果与讨论

2.1 扫描电子显微镜对夹杂物的分析结果

扫描电子显微镜(SEM)是一种介于透射电子显微镜和光学显微镜之间的观察手段。 其利用聚焦的很窄的高能电子束来扫描样品, 通过光束与物质间的相互作用, 来激发各种物理信息, 对这些信息收集、 放大、 再成像以达到对物质微观形貌表征的目的。 将电解后夹杂物粘于导电基体上, 采用扫描电镜-能谱仪方法对电解分离出的夹杂物进行三维形貌观察和成分分析如图1所示。 可以看出锆脱氧钢中非金属夹杂物为多面体结构。 分析得出锆脱氧钢中非金属夹杂物主要由Zr、 O和少量Al元素组成, 检测到样品中含有碳是由于电解液及导电胶中含有一定量碳元素。 基于能谱成分分析, 可以推测非金属夹杂物主要由锆氧化物和氧化铝组成。 但是由于轻元素(原子序数小于11的元素)离化的原子产生的X射线可能性少, 产生的信号微弱, 采用EDS方法分析轻元素存在较大误差, 采用EDS方法分析夹杂物中氧元素、 氮元素和碳元素含量不够准确。 因此, 仅采用扫描电镜-能谱仪方法不能够完全确定夹杂物中Zr与O的摩尔比。 钢中非金属夹杂物大多数为氧化物、 氮化物或者氮化物及其复合产物, 仅采用EDS方法不能精确表征非金属夹杂物的物相和化学成分。 但是, 根据前人研究结果可以分析得出钢中锆氧化物的稳定成分为ZrO2[20-21], 铝氧化物的稳定成分为Al2O3[22]。 基于这两种化合物的化学计量关系, 结合能谱分析结果, 可以推测夹杂物由94%ZrO2和6%Al2O3组成。 另外, 采用SEM-EDS方法可以进行夹杂物成分面扫, 分析夹杂物中各元素分布。

图1 夹杂物能谱分析

取部分样品加工成φ5 mm×15 mm金相样, 沿着纵轴方向磨抛至镜面, 采用扫描电镜, 在5 000倍视场下连续拍摄10×10(连续拍摄10行10列)张图片, 每个样品的观测总面积约为0.11 mm2。 然后用Image-Pro Plus6.0软件对100张图片夹杂物统计, 得到每个夹杂物的尺寸、 面积、 坐标及统计样品中夹杂物数量、 尺寸分布等信息。 图2为根据扫描电镜拍摄的照片, 统计得到锆脱氧钢中非金属夹杂物的尺寸分布与面积密度分布图。 从图2(a)可以发现, 夹杂物的平均尺寸为0.62 μm, 0.7~0.8 μm范围内夹杂物数量最多。 图2(b)的夹杂物面积密度图则反应出了夹杂物分布的聚集与弥散程度, 可以看出在样品中心位置及左下角, 夹杂物存在相对严重的偏聚现象。

图2 尺寸分布与面积密度图

总的来说, 采用SEM结合图像分析的方法, 可以获得钢中非金属夹杂物的形貌、 尺寸、 数量及其在钢中分布等信息。 采用SEM结合电解萃取夹杂物技术, 可以观察到钢中非金属夹杂物的三维形貌。 采用EDS方法可以逐一定性分析夹杂物中元素组成, 结合夹杂物的化学计量关系, 可以定量分析具有单一价态夹杂物的成分。 但是, 对于价态种类较多和价态不明的非金属夹杂物, 仅采用EDS方法不能准确分析得出夹杂物的物相和成分。

2.2 拉曼光谱对夹杂物的分析结果

从拉曼光谱可以得到分子振动能级, 点阵振动能级与转动能级结构的相关信息。 根据对拉曼频率的确认, 可对物质进行定性、 鉴别晶型, 拉曼位移的改变可对应材料的应力、 张力、 掺杂等, 峰强可对物质进行半定量, 峰宽的变化可对应物质无序性以及缺陷改变。 据作者所知, 在钢中非金属夹杂物的传统研究和表征中, 很少有研究者尝试采用拉曼光谱法分析夹杂物。 本研究中采用拉曼光谱分析电解萃取锆脱氧钢中非金属夹杂物, 如图3所示。 可以发现, 4次检测结果与数据库中的单斜相ZrO2拉曼特征峰一致[23], 本刊1995年15卷6期45页刊登相关研究工作表明频移~180 cm-1附近的拉曼峰为单斜相ZrO2拉曼特征峰, 与工作的结果一致。 因此基本上可以判定锆脱氧电解样品存在单斜相二氧化锆。 但是, 采用拉曼光谱并未检测出锆脱氧钢中存在氧化铝夹杂物, 可能是由于夹杂物中氧化铝含量较低, 并未达到拉曼光谱分析的检测限。 由此可见, 采用拉曼光谱结合电解萃取夹杂物技术, 可以定性分析夹杂物的物相, 但是较难分析出夹杂物中含量较低的物相。 此种方法较为适用于钢中含量较高的新型夹杂物的定性表征。

图3 锆脱氧电解样品拉曼光谱分析

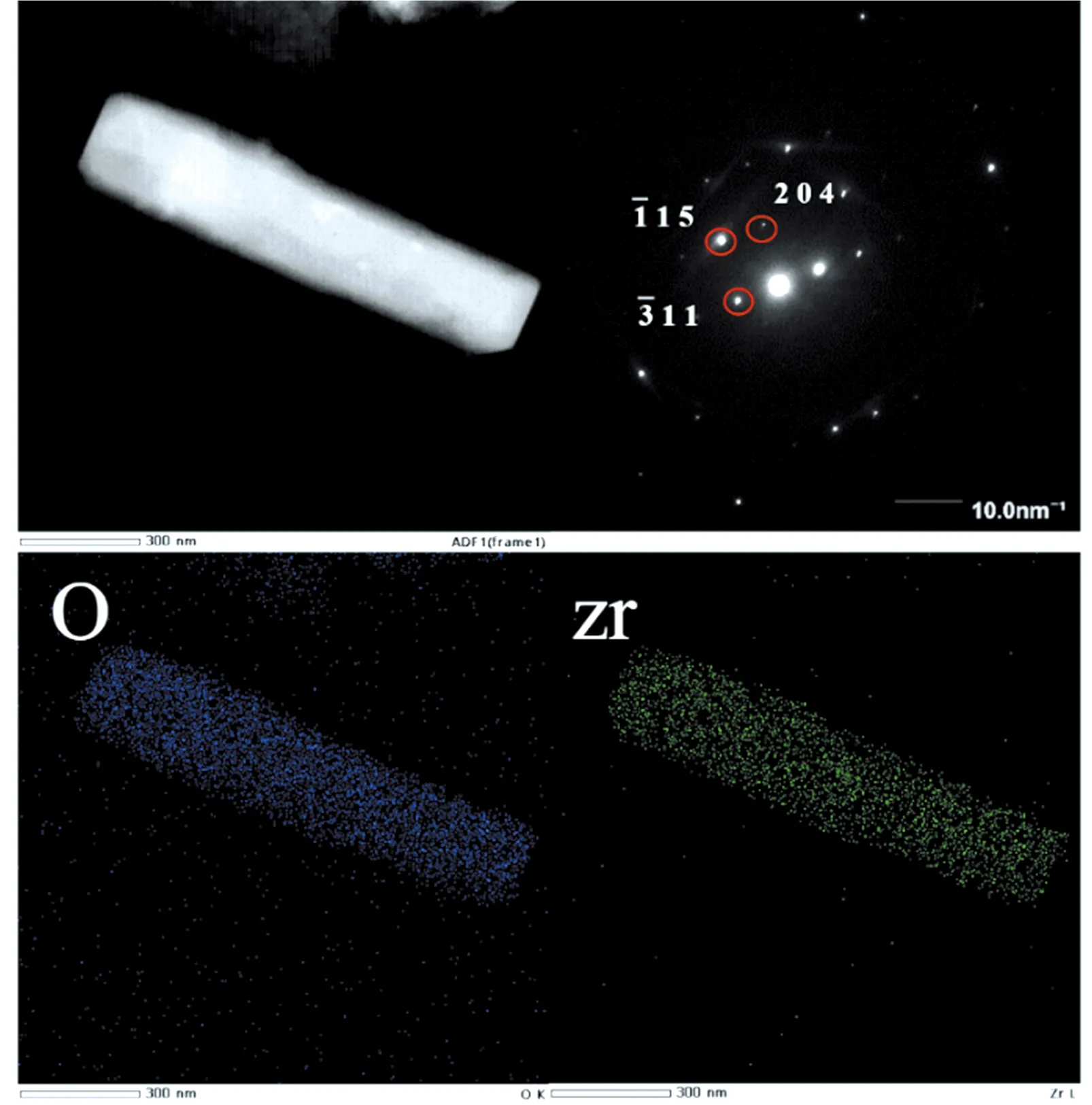

2.3 TEM对夹杂物的分析结果

图4 锆脱氧电解样品TEM暗场图像和衍射花样及其成分

2.4 XRD对夹杂物的分析结果

微区衍射(也称为X射线微区衍射、 微区X射线衍射或μXRD)分析使用非常窄的光束来进行极小区域内的高度局部化 XRD 测量。 这可以使用能减少射出X射线的专用入射光束准直器来实现。 使用单毛细管可以产生直径约为50 μm的入射X射线束。 微区衍射技术通常用于具有不同组成、 晶格应变或优选取向微晶的小样品或非均质样品。 采用微区衍射技术表征电解萃取锆脱氧钢中夹杂物如图5所示。 在样品中共检测到了两种物相, 包括单斜相的二氧化锆(a=5.150 7,b=5.202 8,c=5.315 6,α=γ=90°,β=99.196°)和四方相的二氧化锆(a=b=3.591 6,c=5.179,α=β=γ=90°)。 虽然EDS观察到了少量Al元素, 但是通过微区XRD并没有检测到含铝的物相, 说明夹杂物中铝氧化物含量较低, 未达到微区XRD检测值。

图5 微区XRD分析

总的来说, 拉曼光谱分析法、 透射电子显微镜、 微区X射线衍射法均能够定性分析电解萃取后夹杂物物相和成分, 但是对于含量较低物相, 三种方法无法准确表征。 透射电子显微镜能够观察到电解萃取夹杂物的形貌, 而另外两种表征方法无法直接观察。 透射电子显微镜、 微区X射线衍射法均能够表征夹杂物晶体结构、 晶格参数。 透射电子显微镜和扫描电镜只能逐一表征各个夹杂物。 微区X射线衍射法和拉曼光谱分析法能够表征检测区域内所有夹杂物物相, 是具有统计意义的夹杂物表征方法。 但是通过锆脱氧钢中夹杂物的表征结果可以看出, 采用扫描电镜-能谱分析结合微区X射线衍射分析可以较为全面、 准确表征夹杂物特征。

3 结 论

通过对锆脱氧钢中夹杂物先后进行扫描电镜及能谱分析、 拉曼光谱分析、 高分辨率透射电镜观察和微区X射线衍射分析, 表征了夹杂物形貌、 尺寸、 数量、 分布、 成分、 晶体结构等特征参数, 对比分析了四种夹杂物表征方法的优缺点, 主要结论如下:

(1)采用SEM-EDS方法分析锆脱氧钢中夹杂物主要由Zr、 O和少量Al元素组成。 基于锆氧化物和铝氧化物的化学计量关系, 分析夹杂物由94% ZrO2和6% Al2O3组成。 统计锆脱氧钢中夹杂物的平均尺寸为0.62 μm, 0.7~0.8 μm范围内夹杂物数量最多。 在样品中心位置及左下角, 夹杂物存在相对严重的偏聚现象。

(2)采用SEM结合图像分析的方法, 可以获得钢中非金属夹杂物的形貌、 尺寸、 数量及其在钢中分布等信息。 采用SEM结合电解萃取夹杂物技术, 可以观察到钢中非金属夹杂物的三维形貌。 采用EDS方法可以逐一定性分析夹杂物中元素组成和元素分布情况, 结合夹杂物的化学计量关系, 可以定量分析具有单一价态夹杂物的成分。 但是, 对于价态种类较多和价态不明的非金属夹杂物, 仅采用EDS方法不能准确分析得出夹杂物的物相和成分。

(4)拉曼光谱分析法、 透射电子显微镜、 微区X射线衍射法均能够定性分析电解萃取后夹杂物物相和成分, 但是对于含量较低物相, 三种方法无法准确表征。 透射电子显微镜能够观察到电解萃取夹杂物的形貌, 而另外两种表征方法无法直接观察。 透射电子显微镜、 微区X射线衍射法均能够表征夹杂物晶体结构、 晶格参数。 透射电子显微镜和扫描电镜只能逐一表征各个夹杂物。 微区X射线衍射法和拉曼光谱分析法能够表征检测区域内所有夹杂物物相, 是具有统计意义的夹杂物表征方法。 但是通过锆脱氧钢中夹杂物的表征结果可以看出, 采用扫描电镜-能谱分析结合微区X射线衍射分析可以较为全面、 准确表征夹杂物特征。