1MSD-1.1型残膜回收机关键部件设计与试验*

王文丽,毕方淇,李志,张立凯,宫玉敏,陈金利

(淄博市农业机械研究所,山东淄博,255086)

0 引言

为达到增产、增收效果,在我国东北、华北、西北等旱作地区,地膜覆盖栽培技术得到广泛应用。据统计,2021年,我国地膜使用量1 320 kt,地膜覆盖面积17 282.2 khm2[1]。随着使用年限的增加,地膜带来的负面影响越来越凸显出来,如自然分解时间极长,影响土壤的理化性质,影响农作物的生长发育和可持续发展等[2-6]。

然而,农户的地膜回收意愿虽高,行动却很少[7-9],单纯依靠农户捡拾地膜,很难达到地膜治理要求,地膜机械化捡拾势在必行。经过多年研究,残膜回收机捡拾方式已发展为包括弹齿式、滚筒式、钉齿式、齿链式和筛网式等多种方式[10-13]。其中,武灵燕等[14]通过试验探究了适宜回收的地膜厚度,发现0.015 mm以上地膜回收特性较好,且厚度越大,地膜纵、横向断裂伸长率保留率较好。然而,现有残膜回收机在作业过程中,依然存在回收深度较浅、无法回收耕层内残膜的问题[15-18]。国外对于残地膜的研究较少,研究地区也多针对中国区域,这是因为国外大量采用可降解地膜,但是由于国内可降解地膜推广较晚,价格较高,暂时还没有大面积应用,而难降解地膜在土壤内大量堆积,依然需要采用人工或机械的方式进行回收[19-22]。

针对深层残膜回收问题,研发了1MSD-1.1型残膜回收机。该机适用于北方褐土区域玉米、花生田残膜回收,回收前需要清除作物残茬。工作时,通过调节牵引限深轮的高度,使深松铲进入耕层进行翻松,滚筒式地膜捡拾机构和残膜捡拾机构分别对地膜和残膜进行捡拾,有效回收耕层内残膜。

1 1MSD-1.1型残膜回收机结构与工作原理

1.1 整机结构

1MSD-1.1型残膜回收机整机结构如图 1 所示,主要包括机架、牵引限深轮、深松铲、滚筒式地膜捡拾机构、地膜输送收集机构、残膜捡拾机构、残膜输送机构、破碎收集机构、收集压缩仓、杂物收集仓、行走轮组成。

其中,牵引限深轮用于调整整机入土深度,调整范围200~250 mm;深松铲用于翻松土层;滚筒式地膜捡拾机构由液压马达驱动,转速可调节,用于捡拾地膜;地膜输送收集机构用于运输和收集地膜并将其输送到收集压缩仓;收集压缩仓可在工作结束后,将松散的地膜压实,便于转运和处理;残膜捡拾机构用于捡拾翻松土层中夹杂有残膜的大块土壤;残膜输送机构将这些土块输送至破碎收集机构,破碎土块,筛落土壤,刮缠残膜,并将杂物收集至杂物收集仓;行走轮在拖拉机的牵引下,支撑残膜回收机的重量,保证机器沿地面运行。

1.2 工作原理

1MSD-1.1型残膜回收机由拖拉机牵引至作业地块,首先调节牵引限深轮高度。作业时,拖拉机牵引残膜回收机延地膜铺设方向前进,同时,通过动力输出装置(Power Take-Off,PTO)将动力传递到地膜输送收集机构、残膜输送机构和破碎收集机构,然后通过拖拉机液压系统带动滚筒式地膜捡拾机构处的液压马达,液压马达驱动滚筒式地膜捡拾机构转动,捡拾残膜。具体工作分为两级,分别为地膜捡拾和残膜捡拾。

地膜捡拾流程为:调整牵引限深轮,到达指定深度后,拖拉机开始前进并带动相关机构工作。此时,土壤耕层经由深松铲将土壤翻松,但不改变土层,翻松后凸起的土层将地膜抬起,滚筒式地膜捡拾机构的挑膜齿将地膜挑起,送入地膜输送机构,地膜最终进入收集压缩仓。

残膜捡拾流程为:地膜被捡拾后,耕层土壤中包含残膜的土块被捡拾机构铲起,由于北方土壤属于褐土,黏性较大,块状结构多,这些夹杂有残膜的土块进入残膜输送机构,后输送至破碎收集机构,破碎收集机构通过旋转破碎土块,刮缠残膜,残膜将附着在破碎收集机构上,完成残膜回收,如果土块内有其他大块杂质,将被甩入杂物收集仓。

1.3 主要技术参数

结合当前市面铺膜机地膜铺设模式[23-24]、现行地膜标准[25]和残地膜回收机标准[26]等,确定残膜回收机的主要技术参数,如表1所示。

表1 1MSD-1.1型残膜回收机技术参数Tab. 1 Technical parameters of 1MSD-1.1 residual plastic film collector

2 关键部件设计及参数计算

2.1 深松铲设计及牵引阻力计算

深松铲如图2所示,该机构工作时,扎入土壤耕层,将深层土壤上下翻松,但不乱土层。

图2 深松铲

深松铲工作时,对设备前进造成一定牵引阻力。其阻力还没有形成具体公式[27],多由试验得出。为此,参照前人研究,取单个深松铲在入土深度0.35 m时,阻力值5.66 kN。

参考齐关宇等建立的关于入土深度与牵引阻力回归公式如式(1)所示。

y=59x2-12.28x+1.034 3

(1)

式中:y——牵引阻力,N;

x——入土深度,m。

由式(1)可得,在入土深度为0.25 m时,5个深松铲总牵引阻力

Pt=5×5.66×

≈11.8 kN

因此,全部深松铲工作时总阻力约为11.8 kN。

2.2 残膜捡拾机构设计及牵引阻力计算

残膜捡拾机构如图3所示,该机构工作时,扎入土壤耕层,将深松铲翻松的土块铲起时,翻松的土壤会反作用于残膜捡拾机构,形成牵引阻力。

图3 残膜捡拾机构

残膜捡拾机构牵引阻力计算公式如式(2)所示[28]。

Rc=SLρgtan(α+φ)+KS

(2)

(3)

式中:Rc——残膜捡拾机构牵引阻力,N;

S——土壤沉切面积,m2;

L——残膜捡拾机构长度,0.6 m;

ρ——土壤密度,取1 500 kg/m3;

g——重力加速度,取9.8 m/s2;

α——残膜捡拾机构倾角,取24.6°;

φ——内摩擦角,取26°;

K——犁沟土壤比阻,取中等结实土最大值,30 kPa;

b——残膜捡拾机构实际幅宽,0.42 m;

d——入土深度,0.25 m;

β——前失效面倾角,取34°。

经计算

Rc=0.187 5×0.42×1 500×9.8×tan(50.6°)+

30 000×0.187 5

≈7.03 kN

2.3 滚筒式地膜捡拾机构设计

本文设计的滚筒式地膜捡拾机构如图4所示,内部为直线往复结构,该结构主要由滚筒、曲轴、连接铰链、挑膜齿组成。挑膜齿安装在滚筒内的曲轴上,随滚筒一同转动。当转至滚筒左上方时,挑膜齿逐渐露出滚筒壁,转至滚筒底部时,挑膜齿达到最大外露长度,扎入土壤和地膜,随着滚筒继续转动,挑膜齿将地膜挑起,并逐渐收缩,直至回到左上方时,挑膜齿完全收回,地膜被地膜输送收集机构刮下并运输。

图4 滚筒式地膜捡拾机构

其中,滚筒直径600 mm,挑膜齿共6排,每排5根,直径16 mm,最大伸出长度90 mm。

当滚筒式地膜捡拾机构工作时,挑膜齿插入土中,会形成牵引阻力,其计算公式如式(4)所示。

(4)

式中:F3——挑膜齿牵引阻力,N;

n——挑膜齿个数,8;

k——耕比阻,60 000 N/m2;

a——耕深,0.09 m;

w——耕幅,0.016 m;

ηt——牵引力利用系数,0.95。

经计算,挑膜齿造成的牵引阻力

2.4 最小牵引力计算

残膜回收机与土壤共有5个接触点,分别为:牵引限深轮、行走轮、深松铲、滚筒式地膜捡拾机构和残膜捡拾机构。以此列出最小牵引力计算公式

F≥F1+F2+Pt+Rc+F3

(5)

F1=G1f

(6)

F2=G2f

(7)

式中:F——最小牵引力,N;

F1——行走轮与土壤间摩擦力,N;

F2——牵引限深轮与土壤间摩擦力,N;

G1——作用在行走轮上的重力,13 654 N;

G2——作用在牵引限深轮上的重力,12 108 N;

f——摩擦系数,行走轮、牵引限深轮与土壤之间摩擦系数,取0.1。

由于摩擦系数取值相同,式(6)和式(7)可以合并计算,因此,F1+F2=(G1+G2)f=(13 654+12 108)×0.1≈2.58 kN。

综上,F≥11.8+7.03+2.58+0.73=22.14 kN。常规58.8 kW拖拉机额定牵引力为22.4 kN,可满足使用要求。

3 试验与分析

3.1 试验基本条件

2022年6月,在淄博市农机研究所花生试验田进行试验。过往花生种植垄高12 cm、垄距80 cm、垄面宽50 cm,一垄双行,行距30 cm,穴距15 cm,地膜厚度0.01 mm,宽度1 m。过往对地膜处理方式为人工收集,但无法收集完整,依然有残余,旋耕翻地时被翻入耕层内。

为进行残膜回收机试验,未种植花生,仅在原试验田位置覆盖地膜,以测试试验效果。

3.2 试验方案

根据地膜回收核心影响因素和作业标准[26],将残膜回收机前进速度、入土深度、滚筒式地膜捡拾机构转动速度作为试验因素。

滚筒式地膜捡拾机构是地膜捡拾作业的核心机构。残膜回收机运行过程中,挑膜齿插入地膜后,只有当地膜接触点线速度与拖拉机行驶速度保持一致时,才能保证地膜在回收时不积压、不破损,完整回收地膜。但实际操作中,很难保证两者速度完全一致。为此,当滚筒式地膜捡拾机构线速度大于残膜回收机前进速度时,地膜可稳定进入回收机内。残膜回收机前进速度由拖拉机决定,分别为0.6 m/s、0.9 m/s、1.2 m/s,为保证滚筒转速可匹配残膜回收机最大前进速度,滚筒线速度应大于1.2 m/s,滚筒转速不应低于38.2 r/min,最终选择滚筒转速为45 r/min、50 r/min、55 r/min。依据作业标准,入土深度不得低于200 mm,考虑能耗因素,入土深度分别为200 mm、225 mm、250 mm。

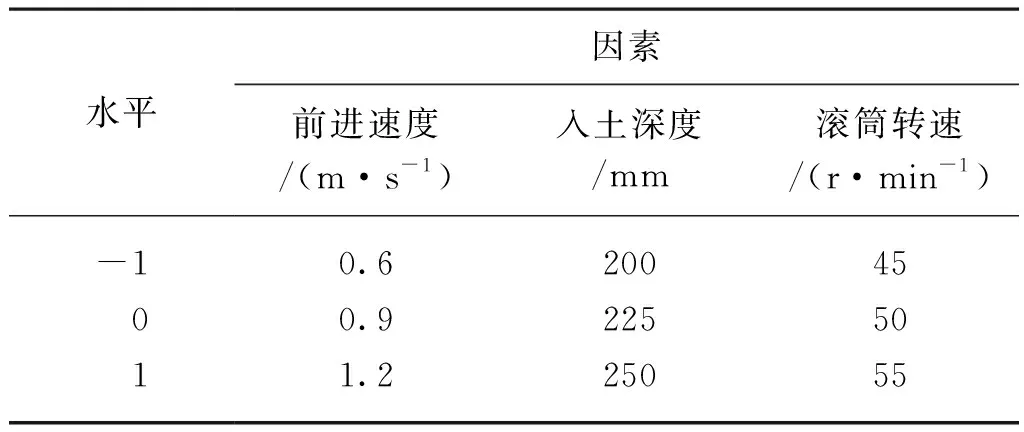

将表层拾净率、深层拾净率、缠膜率作为目标值,进行3因素3水平的Box-Behnken试验,试验因素水平编码表,如表2所示。

表2 试验因素水平Tab. 2 Level of test factors

根据GB/T 25412—2021[26],测区长度应不少于100 m,测点采用五点法,从测区四个地角延对角线,在四分之一至八分之一对角线长度内随机确定四个测点的位置,再加上该对角线的焦点,作为作业前的5个测点,然后在作业前的5个测点附近但不重叠的区域再选取5个测点,作为作业后的5个测点。测点长度5 m,宽度为一个作业幅宽。

表层(深层)拾净率的测定,分别将测区内作业前、后的各5个测点,按地表及土层深度0~100 mm、土层深度100~200 mm两个层面分别取出地膜和残膜。将各测点按层取出的地膜和残膜洗去尘土,晾干后称其质量。按式(8)分别计算表层拾净率和深层拾净率,取平均值。

(8)

式中:C——拾净率(质量分数),%;

W——作业后的表层或深层地膜和残膜质量,g;

W0——作业前的表层或深层地膜和残膜质量,g。

缠膜率通过测定区时机器上缠绕的地膜收集,洗净晾干后称其质量,按式(9)计算地膜和残膜回收缠膜率,取平均值。

(9)

式中:Cm——缠膜率(质量分数),%;

C1——测区内缠绕在机器上地膜的平均值,g。

3.3 试验结果与分析

3.3.1 试验结果与数据分析

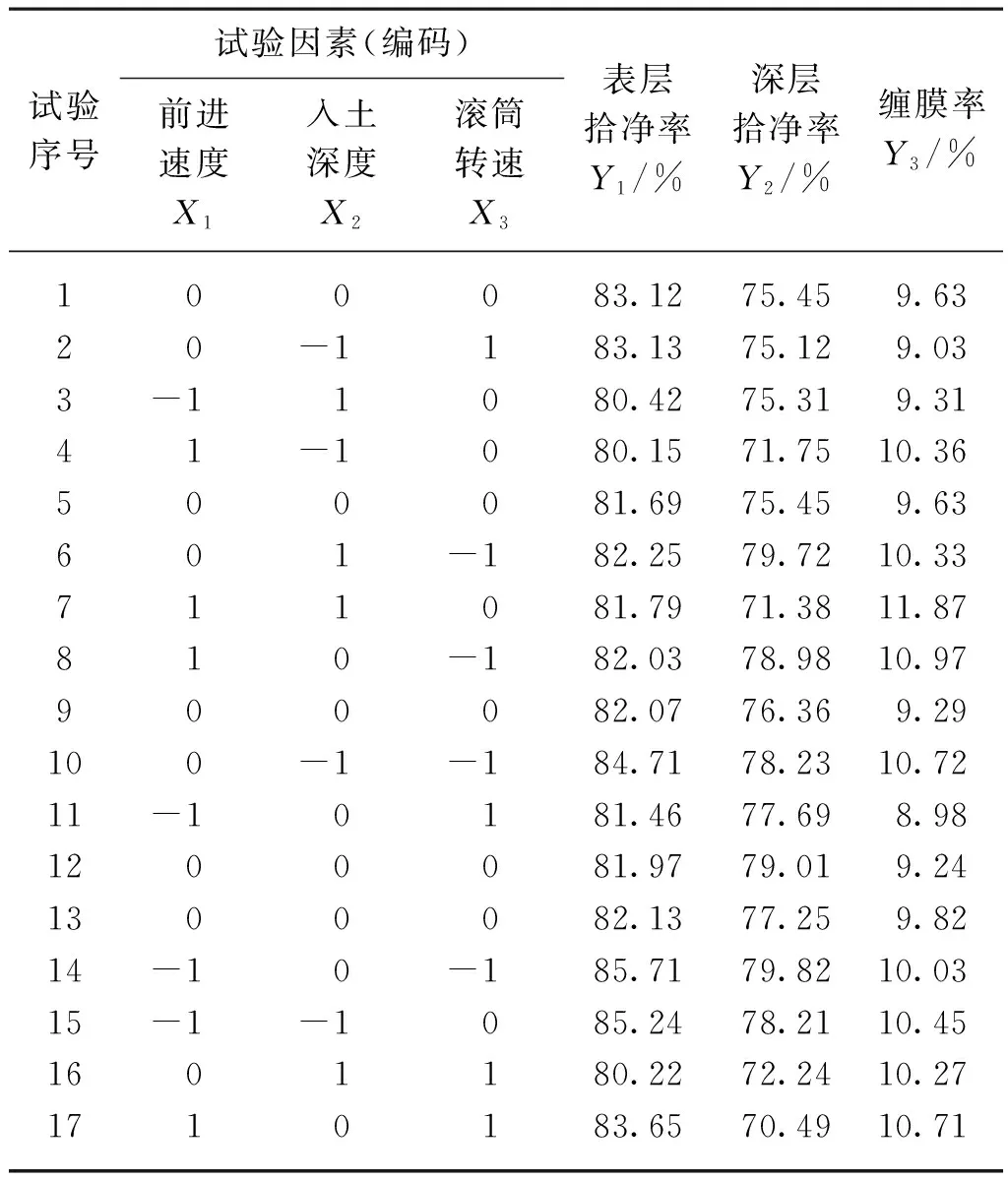

根据Box-Behnken Design试验原理,共包括17组试验,试验安排与结果如表3所示。

表3 试验安排与结果Tab. 3 Arrangement and results of test

采用Design-Expert拟合表3中的试验数据,进行方差分析,建立各因素与目标值之间的二次线性回归关系模型,回归模型的显著性检验结果如表4所示。

表4 回归模型显著性分析Tab. 4 Significant analysis of regression model

根据表4中P值可发现,残膜回收机工作过程中,表层拾净率为目标值时,X1对其影响达到显著水平,X2、X3、X1X2、X1X3影响极显著,其他项不显著。删除不显著项后,得到试验因素与表面拾净率关系模型为

Y1=82.2-0.651 2X1-1.07X2-0.78X3+1.61X1X2+1.47X1X3

深层拾净率为目标值时,X1X3、X22对其影响达到显著水平,X1、X3影响极显著,其他项不显著。删除不显著项后,得到试验因素与表面拾净率关系模型为

Y2=76.704-2.303 75X1-2.651 25X3-1.59X1X3-1.48X22

缠膜率为目标值时,X1、X3、X1X2、X2X3、X12、X22影响极显著,其他项不显著。删除不显著项后,得到试验因素与表面拾净率关系模型为

Y2=9.522+0.642 5X1+0.152 5X2-

0.382 5X3+0.662 5X1X2+0.407 5X2X3+0.53X12+0.445X22

综上,在残膜回收机工作时,影响最显著的两个因素为前进速度和滚筒转速,其次为入土深度。结合表4,对于该试验因素,当入土深度为200 mm时,表层拾净率反而比250 mm深度时效果要好。通过观察发现当入土深度为200 mm时,翻起的土层与滚筒之间留有一定空隙,使得挑膜齿可良好与地膜接触;随着入土深度增加,该空隙会逐渐减小,当入土深度达到250 mm时,在残膜回收机行进过程中,该处易发生土壤堆积,堆积的土壤有时会将地膜翻压入土中,反而不利于地膜的回收。

入土深度对深层拾净率影响不显著。通过后续对W0(作业前的表层或深层地膜和残膜质量)的测定,发现试验区土壤中地膜主要位于0~140 mm的土层内,这是由于一般中小型旋耕机的耕深在10~15 cm,大型设备耕深15~25 cm,以180旋耕机为例,旱地最大耕深160 mm,即使在旋耕时将地膜打碎带入土壤中,地膜最大深度也不易超过160 mm,因此,过深的入土深度只会空耗能源,而无法达到更好的捡拾效果。因此,在不同地块内使用残膜回收机时,应首先对其土层取样,确定残膜主要分布深度,再进行残膜回收作业。

缠膜率受残膜回收机前进速度、滚筒式地膜捡拾机构转动速度影响较大,据推测,这是由于不同的机构运动速度会产生不同的气流扰动,无论气流过小或过大,都不利于残膜在各机构中的运动,进而发生缠膜情况。

3.3.2 地膜捡膜过程分析

滚筒式地膜捡拾机构是地膜捡拾作业的核心机构。残膜回收机运行过程中,挑膜齿插入地膜后,只有当地膜接触点线速度与拖拉机行驶速度保持一致时,才能保证地膜在回收时不积压、不破损,完整回收地膜。试验过程中,选择的较快滚筒转速,虽然有效挑起地膜,但也造成了地膜的破损,从而导致拾净率下降,破碎的地膜有时会缠绕在其他部件上,进而造成缠膜率的提高。

3.3.3 残膜捡拾过程分析

破碎收集机构是残膜捡拾作业核心机构。该机构通过旋转破碎残膜输送机构运输上来的夹杂有残膜的土块,靠外壁上的横杆破碎土块,刮缠残膜。试验中发现,由于横杆之间间隙较大,这种方法可以有效回收土壤中体积稍大的残膜,对于破碎、年份久的残膜,收集依然较为困难。

4 参数优化验证

根据之前建立的试验因素与目标值关系模型,采用Design-Expert中的目标优化法求解最优作业参数,并再次进行试验。

其中试验因素约束条件为:前进速度0.6~1.2 m/s,入土深度200~250 mm;滚筒转速45~55 r/min;评价指标表层拾净率求得最大值;深层拾净率求得最大值;缠膜率求得最小值。最终优化得到3个试验因素参数值分别为:前进速度0.6 m/s,入土深度229 mm,滚筒转速45 r/min,最佳表层拾净率85.7%,深层拾净率80.06%,缠膜率9.98%。

利用求解获得的最优试验参数进行田间验证试验,最终得到最佳表层拾净率84.97%,深层拾净率79.06%,缠膜率10.32%。

5 结论

1) 设计了一款可用于耕层残膜回收的残膜回收机,有效实现表层拾净率≥80%,深层拾净率≥70%。着重对深松铲、残膜捡拾机构、滚筒式地膜捡拾机构进行了结构设计,并计算了其牵引阻力,得出深松铲工作阻力为11.8 kN,残膜捡拾机构工作阻力为7.03 kN,挑膜齿造成的牵引阻力为0.73 kN,最小牵引阻力为22.14 kN,可用58.8 kW拖拉机牵引作业。

2) 通过Box-Behnken试验分析,建立了残膜回收机前进速度、入土深度、滚筒式地膜捡拾机构转动速度与表层拾净率、深层拾净率、缠膜率之间的关系模型,并分析了各试验因素对目标值影响显著性情况。并认为,过大的入土深度不利于残膜回收。作业前,应首先对作业土层采样,确定残膜主要分布深度,再确定作业深度,进行回收作业。

3) 通过Design-Expert获得了预测最优作业参数(前进速度0.6 m/s,入土深度229 mm,滚筒转速45 r/min),并进行了试验,得到表层拾净率84.97%、深层拾净率79.06%、缠膜率10.32%的作业结果。