水力造穴瓦斯治理技术的研究与应用

田大林

中煤集团山西有限公司白羊岭煤矿 山西 晋中 030600

瓦斯作为矿井五大灾害之一,受复杂赋存环境的影响,深井煤层孔隙细小密集,渗透率低且受高地应力影响瓦斯吸附能力强不易解析,瓦斯抽采效果不佳。在开采过程中受强动压影响,瓦斯极易从煤层中解析出来且短时间内造成工作面瓦斯含量激增,存在较大的安全隐患。因此,增大煤层间孔隙,扩展煤层间瓦斯运移通道,加速煤层吸附瓦斯解析,降低煤层原始瓦斯压力是提高深井煤层瓦斯抽采效果的主要途径。

高压水射流增透技术作为低透气性煤层瓦斯治理领域的主要手段,因其适用性强、增透效果好被广泛应用。通过在煤层中布置钻孔,借助钻孔深入煤层内部,接通高压水利用水射流对钻孔内部煤体进行切割,破坏钻孔周围煤体稳定的内部结构,构建围岩弱结构裂隙扩展区域,改善煤层高应力环境,形成煤层间瓦斯自由运移通道,加速煤层吸附瓦斯解析过程。同时,在高压水射流的冲击切割作用下,使钻孔间煤体扰动范围增大,减小钻孔布置密度,减小钻孔施工数量,有效缩减钻孔成本进而提高瓦斯抽采效率[1]。

1 矿井概况及工作面瓦斯分布规律

1.1 矿井概况

白羊岭煤矿隶属于中煤国投昔阳能源有限责任公司,位于昔阳县城南约13km处,北侧为丰汇煤矿,东和南侧为松溪河,井田东西宽约4km,南北长约4.5km,井田面积为12.482km2。矿井核定生产能力1.50Mt/a,15号煤层为全井田稳定可采煤层。煤层厚度为3.79~5.89m,平均约4.65m。含0~3层夹矸,结构简单-复杂,夹矸岩性为泥岩。顶板为深灰色泥岩及砂质泥岩,水平层理,含植物化石,底板为灰黑色砂质泥岩及泥岩。矿井实测原始瓦斯含量为4.17~12.99m3/t,瓦斯压力为0.37~0.54MPa,瓦斯放散初速度为34.7~36.7mmHg,煤的坚固性系数为0.52~0.66,煤层破坏类型为Ⅲ类强烈破坏煤。

1.2 工作面回采期间瓦斯涌出量及分布规律

对15110综采工作面进行为期10d的瓦斯含量监测,主要涉及顶板钻孔瓦斯抽采量、高抽巷瓦斯抽采量、采空区瓦斯抽采量以及本煤层瓦斯抽采量。通过监测可知,采空区瓦斯抽采量为44.87m3/min,高抽巷瓦斯抽采量为44.5m3/min,二者之和占工作面瓦斯总量的82.92%,工作面上隅角瓦斯含量极易超量,严重影响工作面安全生产,加强瓦斯抽采是15110综采工作面瓦斯治理的关键所在。而本煤层瓦斯抽采量为3.75m3/min,仅占工作面瓦斯总量的6.93%。煤层透气性较差,瓦斯吸附能力强不易解析,瓦斯抽采效果不佳。因此,增大煤层透气性,构建煤层间瓦斯自由运移通道,加速煤层吸附瓦斯解析过程是确保15110综采工作面进行安全生产的重要保障[2]。

2 高压水射流“钻冲-造穴”卸压增透作用机理

在煤层中按照一定的间距布置钻孔,借助钻孔深入煤层内部,安装扩孔器连接高压力泵站,开启钻机带动钻杆及扩孔器在初始位置进行原地钻动,由高压喷嘴口喷射高压水射流对钻孔内部煤体进行水里切割,破坏钻孔周围煤体稳定的内部结构,形成大大小小纵横交错的裂隙。在水的渗透作用及高压水射流的冲击切割作用下,围岩弱结构裂隙纵横交错相互贯通,形成围岩弱结构裂隙扩展区域,破坏的煤体碎屑通过水流作用带出钻孔,使原本致密完整的煤体出现孔隙,形成煤层间瓦斯自由运移通道。

3 水力造穴卸压瓦斯抽采数值模拟分析

3.1 数值计算模型建立

以白羊岭煤矿15110综采工作面为研究对象,结合现场实际工况,运用COMSOL-Multiphysics数值模拟软件建立长×宽×高=50m×20m×5m三维计算模型。根据工作面埋深对模型上覆岩层施加8.75MPa载荷,模型底部边界设定为固定边界,整个煤层以无流动边界为条件;按照该矿的抽采负压的情况在钻孔周边施加相应的固定的压力边界。在煤层中设置钻孔半径为0.2m、0.3m、0.4m及0.5m等四种瓦斯抽采钻孔,研究不同水力造穴半径钻孔周围煤体的瓦斯压力演化规律。

3.2 水力造穴周围煤体的瓦斯压力演化规律

3.2.1 水力造穴周围煤体的应力分布规律

在煤层中设置钻孔半径为0.2m、0.3m、0.4m及0.5m等四种瓦斯抽采钻孔,分别计算四种不同钻孔对周围煤体应力的影响。造穴钻孔形成之后围岩原始应力平衡状态被打破,产生明显的重新分布特征,钻孔周围煤体应力分布呈现“蝶形”趋势。随着钻孔造穴半径的增大,钻孔周围煤体应力扰动范围随之增大,由此说明,水力造穴技术针对煤体卸压具有良好的应用效果[7,8]。

3.2.2 水力造穴周围煤体的瓦斯压力演化规律

水力造穴后煤体围岩应力环境发生改变,围岩发生破碎形变,围岩弱结构裂隙纵横交错相互贯通,形成围岩弱结构裂隙扩展区域,使原本致密完整的煤体出现孔隙,形成煤层间瓦斯自由运移通道,极大增加了煤体透气性和孔隙率,对造穴后瓦斯抽采起到了增透的作用。分别探究钻孔半径为0.2m、0.3m、0.4m及0.5m等四种瓦斯抽采钻孔,抽采时间为30d、60d、90d及120d时,造穴造穴洞室周围煤体的瓦斯压力分布及演化规律。实施水力冲孔造穴措施时,钻孔周围煤体在高水射流的作用下发生塑性变形,围岩弱结构裂隙纵横交错相互贯通,形成围岩弱结构裂隙扩展区域,进一步扩展形成卸压带。煤层深部的高浓度瓦斯沿着这些裂隙通道流向外部低浓度瓦斯区域,实现低透气性煤层增透作用。

4 工业性试验

4.1 现场试验钻场布置与施工

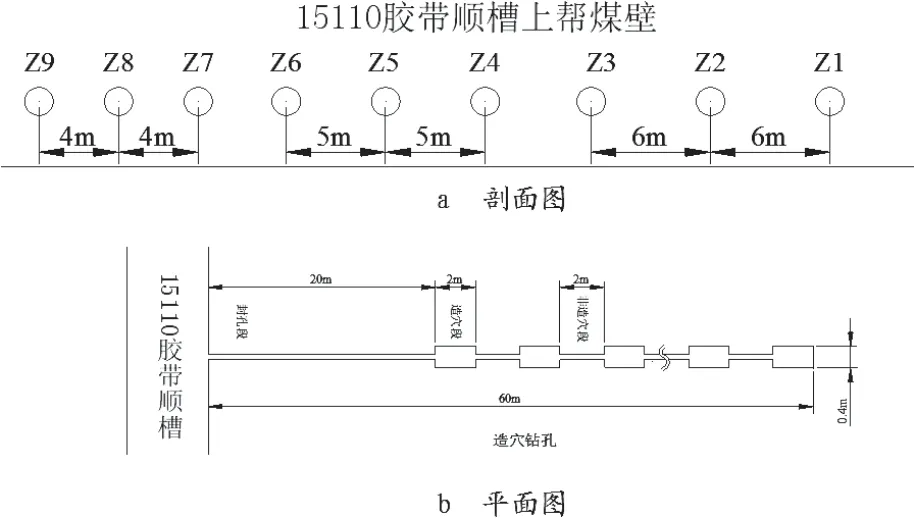

根据15110综采工作面地质条件结合实际工况,最终确定造穴半径为0.4m,同组钻孔间距为8.0m,设计3组冲钻造穴钻孔,每组3个,编标依次为Z1~Z9,其中3组钻孔间距依次为6m、5m和4m,冲孔造穴钻孔布置如图1所示。为了对比钻孔造穴后的增透效果,又在15110胶带运输下帮煤壁,远离Z9造穴钻孔影响范围,施工了5个普通抽采钻孔,即C1-C5。

图1 白羊岭煤矿15110冲孔造穴钻孔布置图

4.2 高压水射流“钻冲-造穴”一体化技术的促抽效果

为了直观体现,顺层孔造穴对瓦斯抽采的作用效果,以每组造穴钻孔为单位,将每组造穴钻孔平均每天抽采瓦斯浓度和施工的普通钻孔抽采瓦斯浓度,分析造穴钻孔和普通钻孔抽采瓦斯浓度对比。

经过顺层孔造穴后,钻孔周围的煤体被充分破坏,煤体中的裂隙相互发育、贯通,煤体中瓦斯流动的阻力降低。顺层钻孔经过造穴增透后,三组造穴钻孔抽采瓦斯浓度均在25%~40%之间,而普通钻孔抽采浓度大多在3%~15%之间。造穴钻孔的抽采浓度与普通钻孔的抽采浓度变化曲线形成明显的分区,且造穴钻孔抽采浓度总体上高于普通钻孔,说明冲孔造穴有利于煤层瓦斯抽采的作用[11-12]。

5 结论

1)高压水射流“钻冲-造穴”一体化技术改变巷道围岩应力环境,钻孔周围煤体被充分破坏,煤体中的裂隙充分扩展发育相互贯通连接形成卸压带,形成煤层间瓦斯自由运移通道,煤层透气性增强,降低煤层瓦斯含量。

2)试验工作面应用高压水射流“钻冲-造穴”一体化技术后,造穴钻孔抽采瓦斯浓度均在25%~40%之间,而普通钻孔抽采浓度大多在3%~15%之间,瓦斯抽采效率提升约3倍。