宁海电厂一期脱硫石膏含水高原因分析及控制措施

国能浙江宁海发电有限公司 张 全

1 概述

宁海电厂一期4×630MW机组脱硫为石灰石—石膏湿法脱硫,采用单喷淋空塔+分区调节器+双层多孔性分布器的脱硫工艺。

石灰石—石膏湿法烟气脱硫工艺中,烟气进入吸收塔与塔内浆液中的碳酸钙以及加入的氧化空气进行化学反应,反应形成副产物石膏,而石膏往往会因为石灰石粉品质、运行工况及设备等因素影响,造成石膏脱水困难,影响石膏品质。

2 影响石膏品质的主要因素

2.1 浆液密度

吸收塔浆液密度过高,说明石膏浆液中硫酸钙含量过高,硫酸钙含量过高将阻碍碳酸钙的溶解,同时影响吸收塔喷淋浆液对二氧化硫的吸收,为保证二氧化硫排放不超标,只有增加石灰石浆液的供给,将会进一步造成塔内浆液中碳酸钙的过剩。石膏浆液由于碳酸钙含量高,脱水效果受影响,另较小粒径的碳酸钙会导致滤布的堵塞,进一步影响脱水效果。

2.2 石灰石品质

石灰石粉越细,利用率就越高。一般细度要求为90%通过325目筛或250目筛,纯度要求为碳酸钙含量不小于90%。

石灰石常见的杂质包括SiO2,Al2O3,Fe2O3和MgCO3,部分不会溶解。不可溶解杂质越多,不但会阻碍石膏结晶,还会堵塞滤布,影响脱水效果。

2.3 吸收塔入口烟气含尘量

如电除尘器效率低,超标的粉尘进入吸收塔,粉尘将不断积聚,浆液中部分金属离子浓度会逐渐升高,不断增加的重金属离子浓度对石膏结晶产生不利的影响。此外,浆液中的粉尘会有一部分通过石膏旋流器底流进入皮带机,会导致滤布细孔堵塞,影响石膏脱水效果。

2.4 浆液的pH 值

浆液pH 值高,有利于二氧化硫的溶解,但不利于石灰石的溶解,如果pH 值偏高,就会使碳酸钙大量混入到石膏中,又由于其颗粒比石膏晶体小,阻碍了石膏的形成,使石膏脱水困难[1]。

2.5 氧化效率

氧化反应效率是影响石膏品质的重要因素。氧化效率低的原因包括:

一是燃煤硫份大,特别是超过设计值较多时,进入吸收塔的氧化空气量不足,浆液严重氧化不足,浆液中CaSO3·1/2H2O 晶体会增多,该晶体是层状或针状晶体,颗粒小,黏性大,造成脱水困难。

二是塔内氧化风管断裂、堵塞,搅拌器叶片脱落、故障停运等设备问题,造成氧化风不足或分布不均,加上搅拌效果差,影响浆液的充分氧化反应。

2.6 石膏脱水及废水系统影响

2.6.1 石膏浆液旋流器

石膏旋流器是利用离心力分离和浓缩浆液的设备。其运行是否正常直接影响石膏的品质。增加旋流子投运数量,会增加石膏浆液的排放量,有利于降低塔内浆液氯离子及飞灰含量,但需确保旋流器入口压力,如果压力低则细颗粒进入脱水机,易造成滤布堵塞。

2.6.2 真空脱水机

真空皮带机脱水效果与浆液的品质及设备运行情况有直接的关系。皮带机运行真空度直接反映脱水效果,真空度异常升高,脱水效果差,一方面可能是滤布过滤效果差,如浆液品质差造成滤布堵塞,或滤布冲洗不干净、滤布使用周期过长导致滤布过滤效果差。另一方面过滤皮带跑偏也会造成真空度高,无法正常脱水。此外,滤布褶皱变形及破损、真空盒漏真空、过滤皮带裙边破损等设备问题会导致运行真空度降低,造成石膏含水率高。

2.6.3 脱硫废水

脱硫系统为了维持系统物质的平衡,此外,为防止塔内浆液氯离子浓度过高影响脱硫设备安全运行及石膏品质,必须从系统中排放一定量的废水。废水系统不能正常运行,将影响脱水效果。

3 宁海电厂一期石膏含水量高原因分析

2022年7~8月,一期机组脱硫石膏含水率高,最高达到17%。以下就影响石膏品质的石灰石品质、运行参数、浆液品质及设备等因素进行逐一分析。

3.1 石灰石品质

样本厂石灰石粉主要由自制粉搭配部分外购粉,7、8月石灰石粉细度及纯度分析详见表1。

表1 7、8月石灰石粉细度及纯度分析(单位:%)

由表1数据可知,石灰石厂磨及外购石灰石粉细度325目筛通过率偏低,石灰石纯度化验CaCO3含量大于90%,符合要求,且同期二期与一期使用同样的石灰石粉制浆,二期石膏含水量均在10%合格范围内。

3.2 脱水设备问题

7、8月脱水机运行真空度在-43~-46kPa,滤布无堵塞。

检查石膏旋流器旋流压力正常,对旋流子底流进行取样沉淀,含固量大于50%正常,但相较6月份底流石膏浆液上面的飞灰等杂质含量有较明显的增大。

3.3 浆液分析

分别对4台机组脱硫吸收塔浆液进行取样沉淀,可见浆液中含飞灰量较大(上层黑色部分)。4台吸收塔石膏浆液取样沉淀效果如图1所示。

图1 4台吸收塔石膏浆液取样沉淀效果

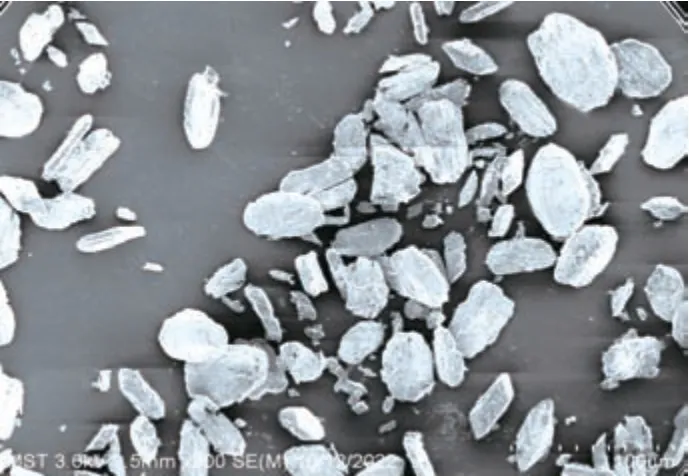

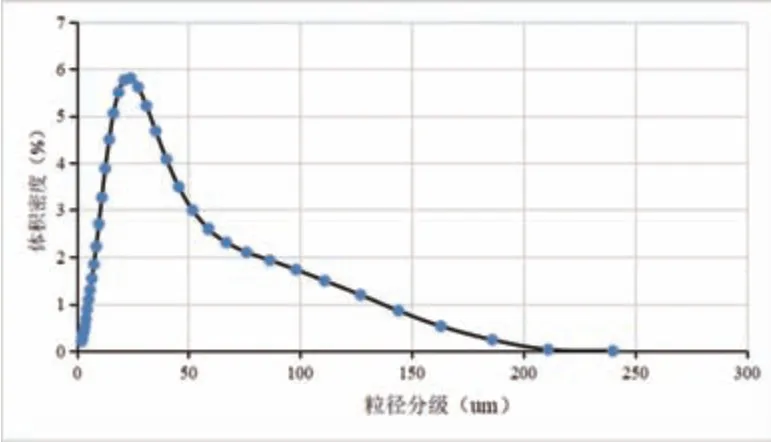

对石膏品质进行检测分析。石膏品质分析结果详见表2,石膏扫描电镜分析结果如图2所示,石膏粒径分析结果如图3所示。

图2 石膏扫描电镜分析结果

图3 石膏粒径分析结果

表2 石膏品质分析结果(单位:%)

由表2可知,半水亚硫酸钙(CaSO3·1/2H2O)含量过高,比常规值0.03%高出约4.3倍,而半水亚硫酸钙晶体粒径小、黏性较强、呈晶簇状,且其晶簇多孔、挤压易破碎,破碎将释放晶簇内的水,石膏滤饼看似正常,但经挤压后容易释放出水分,进而导致石膏含水率高。

石膏中CaSO4•2H2O 含量为86.54%, 反映出在吸收反应中,Ca2-遇SO42-并结晶生成CaSO4•2H2O 的反应不够充分。石膏扫描电镜分析结果如图2所示。石膏粒径分析结果如图3所示。

由图2、图3可知,石膏晶体粒径绝大部分分布在0~50um,但是,粒径在25um 左右居多,粒径较小。石膏晶体的粒径越大,越有利于石膏旋流器将二水硫酸钙晶体和未反应的碳酸钙分离开来。粒径越大的石膏晶体,其脱水效果越好,石膏含水率越低;如石膏晶体的粒径越小,其脱水效果越差,石膏含水率则越高。

从图3扫描电镜结果可以清晰看出,石膏晶体呈现椭圆形柱状,主要是因为石膏中的主要杂质为未完全氧化的半水亚硫酸钙,其很容易在石膏晶体上结晶,很多细小的半水亚硫酸钙成簇结块在石膏表面,一方面使得石膏粒径分布变宽,降低了石膏强度,另一方面石膏晶体表面的细微颗粒靠毛细作用吸附大量浆液,使得石膏脱水效果变差。

3.4 吸收塔运行参数

3.4.1 pH 值

吸收塔浆液运行pH 值7、8月份平均5.35~5.40,pH 值正常。

3.4.2 浆液密度

吸收塔7、8月运行的浆液密度,1、3、4号机组浆液密度一般在110 0~1120kg/m3,浓度基本在15%~18%,属于正常。2号机浆液密度平均约1150kg/m3(浓度约22%),高时达到1180kg/m3(浓度约26%),2号机浆液浓度高,浆液浓度高影响石膏脱水。

3.4.3 入口SO2

一期机组7、8月吸收塔入口含硫量高时超2000mg/Nm3,尤其是2号机入口含硫量达到2200mg/Nm3,超过设计值1860mg/Nm3,为保证SO2排放不超标,则加大吸收塔的石灰石供浆量,导致密度高。

宁海一期脱硫石膏含水量大,综合原因包括:一是燃煤含硫量增大,超设计值,现有氧化风量不足,导致浆液未充分氧化,可溶性亚硫酸盐浓度增大,同时会抑制碳酸钙的溶解,浆液中CaSO3·1/2H2O 浓度增大,石膏浆液密度会因CaSO3·1/2H2O 含量过高而变大、变黏稠,使得石膏脱水困难;二是吸收塔浆液密度过大,阻碍CaCO3的溶解,过量的石灰石存在于石膏浆液中,不利于石膏的结晶,同时不利于氧化风的扩散反应,进一步恶化氧化反应,影响石膏脱水。

4 一期石膏含水量高控制措施

针对石膏含水量大原因,可采取的措施包括:一是加大吸收塔浆液置换,同时降低吸收塔浆液浓度。启动两台脱水机加大排浆量,同时将部分浆液直接排入事故浆液箱。二是在机组低负荷时段或烟气二氧化硫浓度较低的时段,适当降低吸收塔浆液运行pH 值(5.0~5.3)。

5 结语

本文对石灰石-石膏湿法脱硫系统石膏含水率高的主要影响因素进行了分析,对宁海电厂一期机组脱硫石膏含水高的问题,从石灰石品质、脱水及废水系统设备运行情况、吸收塔浆液品质及吸收塔运行参数等方面分析了石膏含水高的原因,对同类型机组类似问题有一定的借鉴意义。