220kV主变压器出厂试验绝缘击穿故障分析

神华(天津)新能源技术有限责任公司 赵鑫尧

1 概述

主变压器是一种用于输变电的总变压器,也是变电站的核心部分。通过线圈间的电磁感应,将一种电压等级的交流电能转换成同频率的另一种电压等级的交流电能。主变压器系统由线圈、铁芯、主变油箱、变压器油、有载/无载调压装置、气体继电器、油枕及油位计、压力释放器、测温装置、冷却系统、潜油泵等组成。主变压器广泛应用于火力发电站、水力发电站、核能发电站和风力发电站等各类发电场所,以及高速铁路动车组和城市轨道交通等牵引供电系统。是保证供用电系统安全稳定运行的关键设备。

主变产品的质量性能直接影响输电系统的安全可靠性,甚至影响整个电力系统的运行。主变的设计、材料和工艺是决定其质量的关键因素。对于已经选型的主变产品而言,制造过程中应该严格把关,确保产品的各项性能指标在出厂试验时得到准确、严格的考核[1]。本文介绍的是通过出厂的高电压试验进行线圈匝绝缘潜在缺陷的识别,以解决主变产品的质量事件。

2 事故经过

此台主变压器型号:SFZ20-180000/220,分接范围:230(±8×1.25%)/37kV, 连接组别YNd11,冷却方式为ODAF。在完成包括线端雷电全波冲击试验(LI)、线端雷电截波冲击(LIC)、操作冲击试验(SI)、外施耐压试验(AV)在内的高电压试验之后,最后进行线端交流耐压试验(LTAC)。进行A 相试验时,低压侧施加电压升至U2(低压侧41.05kV,高压侧感应至218kV)时,仪器监测到的局放量波形出现明显异常,且试验电压突然下降,再次尝试加压,电压无法上升[2]。

现场经对试验仪器及其供电变压器进行一系列核查排除试验仪器故障后,判断变压器发生了内部故障,试验被迫中断。

3 试验步骤

线端交流耐压试验是指对变压器绕组连同套管一起施加超过额定电压一定倍数的正弦工频交流试验电压,并持续一定时间(通常为1min)。其目的是利用高于额定电压一定倍数的试验电压代替大气过电压和内部过电压来考核变压器设备的稳定性、耐压性以及包层材料的绝缘强度。带局放检测的线端交流耐压试验则是在进行线端交流耐压试验时,同时测量并记录局部放电量[3]。

带局放检测的线端交流耐压试验主要步骤如下。

一是断开主变压器与外部回路的连接,将高压侧非被试端子短路接地,清洁干燥套管表面。二是在高压侧安装均压帽或屏蔽罩,以减少外界干扰和降低电晕放电。三是用专用地线将试验设备与接地体牢固连接,并做好安全防护措施。四是用校正脉冲发生器对试验系统进行校准(施加100PC),使其灵敏度达到所需水平。五是选择合适的高频(200Hz)高压试验源,并连接到被试变压器低压侧,中性点悬空,非被试相接地,被试相悬空。六是升高试验电源输出至预加电压(1.1Um/√3),保持5min,并记录局部放电量。七是升高试验电源输出至预加电压(U2),保持5min,并记录局部放电量。八是将试验电源输出至预加电压(U1),保持30s,记录局部放电量。九是降低试验电源输出至预加电压(U2),保持5min,并记录局部放电量。十是降低试验电源输出至预加电压(1.1Um/√3),保持5min,并记录局部放电量。十一是将试验电源输出降至零,断开所有连接,结束试验。

试验合格条件:试验电压不产生突然下降;在第二个电压U2的长时试验期间,局部放电量的连续水平不大于500pC;在第二个电压U2的长时试验期间,局部放电不呈现连续增加的趋势,偶然出现的较高幅值脉冲可以不计入。在1.1Um/√3下,电荷量的连续水平不大于100pC。

4 故障分析

根据主变出厂线端交流耐压试验时观察到的局放量波形畸变,为判断可能的故障情况,进行部分项目的复试。

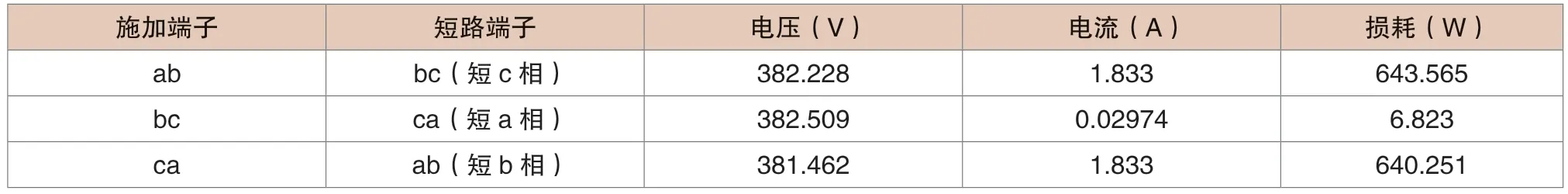

低电压单相空载试验结果详见表1。

表1 低电压单相空载试验结果

根据表1的试验结果,可以看出变压器的短路电流比较小,说明变压器的短路阻抗比较高,这是正常的现象。但是,变压器的损耗较高,可能代表着变压器存在局部短路故障,导致部分线圈电气损失过大,进而导致整个变压器的损耗增大。

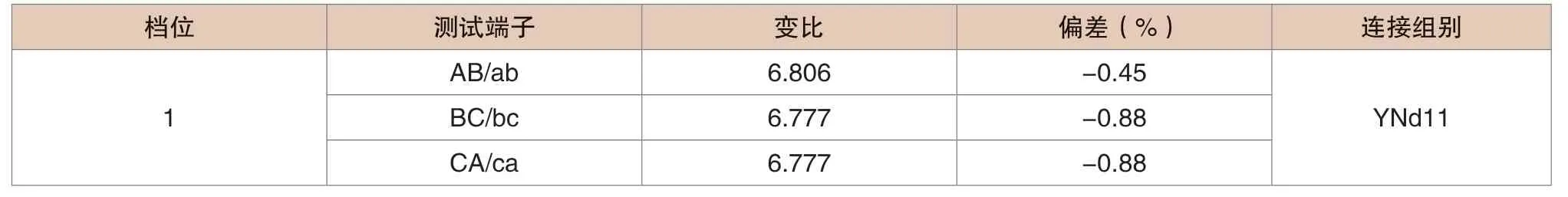

电压比测量和联结组别标号检定结果详见表2。

表2 电压比测量和联结组别标号检定结果

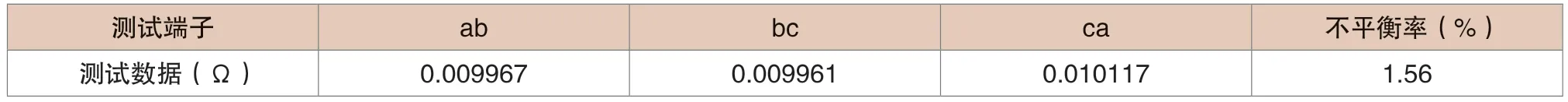

低压绕组直流电阻试验结果详见表3。

表3 低压绕组直流电阻试验结果

根据表3的试验结果,可以看出变压器的低压侧绕组存在不平衡率,但相对较小,同时直流电阻值比较小,可能是绕组接触不良或者绕组中出现短路导致的。

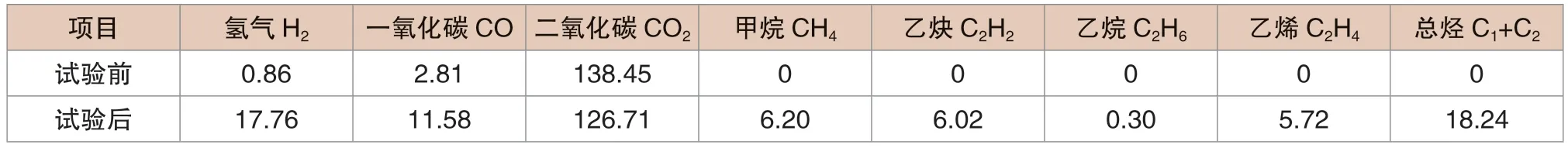

变压器油气相色谱分析结果详见表4。

表4 变压器油气相色谱分析结果

根据表4的分析结果,可以初步判断变压器出现了电弧故障,导致油中的气体含量发生了显著变化。

首先,测量出来的氢气(H2)含量,试验前只有0.86,试验后却达到了高达17.76,超出了正常范围。氢气通常是由于铁芯、绕组、油纸绝缘等部件在存在高电场电压作用下发生电弧故障时产生的气体。因此,其高含量表明变压器发生了电弧故障。

其次,一氧化碳(CO)和总烃(C1+C2)都有了明显的增加,这也是电弧故障导致的结果,同时表明变压器内部的绝缘材料发生了热分解现象。

最后,二氧化碳(CO2)的含量略有下降,这可能是由于电弧故障发生时,空气进入变压器,氧气与故障产生的氢气发生反应形成了二氧化碳导致的。

综合数据分析,可以明显地判断出该变压器可能存在接触不良或者短路问题,可以判断故障发生在变压器的内部,故障点可能位于低压A 相线圈,具体故障点需吊罩解体检查后才能确定。

对故障变压器进行脱油、附件拆除、吊罩后进行器身检查,未发现明显异常,在A 相铁芯上轭表面有少量炭黑,说明变压器的内部绝缘发生破坏产生了局部放电;解体A 相整体组装线圈,依次将A相的调压线圈、高压线圈分别提出后,拆解线圈间的绝缘件,用手电仔细检查A 相的各线圈,调压线圈和高压线圈未发现异常,线圈表面及内部无变化,内部清洁干净。拆除低压线圈外层软纸筒后,发现低压线圈从下向上第18段处有烧蚀的铜渣,内部有短路点具体如图1所示。

图1 线圈内部短路点1

将低压线圈内部成型纸筒提出,从线圈内部检查,发现第18段(为正段)的第1匝与第2匝之间短路,具体如图2所示。

图2 线圈内部短路点2

5 故障原因分析

根据拆出的低压线圈的现场情况,线圈短路点既不在线圈换位S 弯处,也不在油道垫块压紧处,而是在两垫块之间的线段处。因此根据线圈制作工艺可基本排除线圈在绕制和压装过程中因操作不当而损伤线段绝缘的情况[4]。之后通过与变压器厂家人员及电磁线厂家人员进一步进行分析讨论,认为该短路点处的导线绝缘可能存在异物。因异物尺寸很小,所以绕制时绝缘并未破损,但线圈绕制完工干燥后使用压床进行加压,导致受力后异物将两根导线的纸包绝缘硌破,造成线圈两根线之间绝缘纸和导线漆膜局部受损,之后出厂试验中的多项高压冲击试验一步步将绝缘破坏,最终当A 相线圈进行高电压试验时(线端交流耐压LTAC)造成的匝间击穿短路。后续厂家将进行重新绕制线圈、铁心清洗、换油等处理工序,并重新进行出厂试验检验。

6 结语

通过本次案例可判断,主设备厂家对原材料的检验方法(绝缘电阻测量、直流电阻测试、线间交流36V 耐压检测)无法对电磁线间暂未破坏绝缘的异物进行有效检验,因此出厂试验的监护管理至关重要,尤其是高压试验可有效地发现线圈匝绝缘的潜在缺陷。本事件强调了原材料在产品制造过程中的重要性,原材料的质量保证是产品质量的首要因素。原材料进货检验应严格按规范进行,并确保生产高质量的产品。该事件同时提醒变压器厂家和监造人员,把控变压器生产质量的最有效方法是在制造过程中严格把关,确保在出厂试验时各项性能指标得到严格考核。

试验过程中应加强对试验数据和波形的分析,确保能及时准确地发现设备的隐患和局部缺陷,避免试验损伤扩大化。最重要的是要避免将设备隐患和缺陷遗留至运行阶段,从而避免严重的设备障碍或事故的发生。