反应堆核心模块吊装成功

吴叶凡

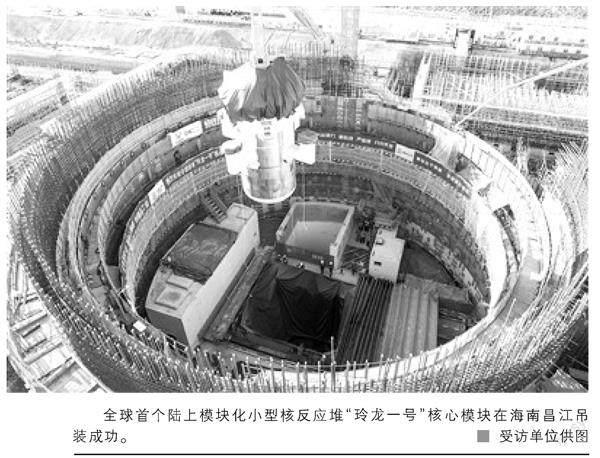

8月10日,海南昌江,在碧海蓝天的辉映下,2000吨履带式起重机吊着一颗银白色“心脏”缓缓移动。历时5时48分,这颗“心脏”被稳稳地安放在核岛中央。

“玲龙一号”(ACP100)是全球首个陆上商用小型核反应堆,也是中核集团在成熟压水堆核电站和核电技术的基础上开发的具有自主知识产权的创新型核反应堆,这颗“心脏”就是“玲龙一号”反应堆核心模块——“玲龙之心”。“玲龙之心”顺利吊装就位,意味着“玲龙一号”迎来核岛关键设备安装的第一个里程碑节点,距离“玲龙一号”正式建成投运已为期不远。

开顶法让“心脏”精准到位

10日凌晨,中核机械工程有限公司吊装技术能手杨西山早早来到“玲龙一号”吊装现场。即使已经参与过多个重大核电设备的吊装工作,他也不敢掉以轻心,反复细致地检查设备,因为今天等着他的,是一场前所未有的“硬仗”。

简单来说,杨西山此次的任务,就是让“玲龙之心”住進位于核岛的“房子”里。但这并不容易,因为不仅要“请进去”,还要“请到位”。

小型堆(以下简称小堆)是指电功率在30万千瓦以下的核反应堆。“玲龙一号”的功率只有12.5万千瓦,整个机组占地面积不到普通大型反应堆(以下简称大堆)的一半。以往大堆吊装时,会留出足够大型机械运输的通道,但小堆不如大堆宽敞,因此这次吊装只能采用开顶法,即暂时不扣“屋顶”,把“玲龙之心”从上面吊进核岛内。

开顶法最难控制的是降水,8月的海南正值雨季,加上台风袭扰,吊装工作要“看天吃饭”。吊装团队紧盯天气动向,最终等到了10日这样一个晴朗风小的好天气。

“请到位”是指吊装精度要高,核心模块就位后要求位置度偏差在0.5毫米以内,水平度偏差在0.3毫米以内。为了到达精准的吊装位置,核岛内放置了预先设计好的精准调整装置,还使用了全站仪实时跟踪测量。包括杨西山在内的施工单位相关人员更是提前做足准备工作,不断模拟推演、熟悉流程。在正式吊装时,大家默契十足,操作熟练。

8月10日10时46分,“玲龙一号”反应堆核心模块精准就位。“成功了!”已在现场奋战几百个日夜的建设者们欢呼雀跃,庆祝这一振奋人心时刻的到来。

模块化技术降低生产成本

看着吊装成功的“玲龙之心”,记者不禁有些好奇,以往的核反应堆不仅要把核心设备安装进核岛内,还需要在现场施工,进行主管道焊接等一系列工作,过程十分繁琐,为何“玲龙一号”的吊装过程如此便捷?

“玲龙一号”总设计师宋丹戎向记者揭开了谜底:“答案就是一体化设计、模块化制造。”

原来,核反应堆有两大关键设备——反应堆压力容器和蒸汽发生器,传统的大堆一般是压力容器和蒸汽发生器彼此独立,需要现场安装并焊接主管道。

而“玲龙一号”的设计直接去掉了主管道,将蒸汽发生器安装在压力容器内部,形成了紧凑的一体化反应堆模块。此次吊装前,蒸汽发生器就已经在工厂与反应堆压力容器完成了组焊,运到现场后可以直接吊装。

“传统的大堆类似家用的台式电脑,小堆如同小巧灵活的笔记本电脑,各个设备都集中到一起了。”宋丹戎给出了通俗的解释。

麻雀虽小,五脏俱全,要把分散的设备集成为一体化的模块,并不是放进去就大功告成,更需要保证彼此之间“和平相处,互不干涉”。为了达到设计方案的最优,“玲龙一号”设计团队反复摸索,一根电缆、一个阀门,甚至是一堵墙的位置都要通过三维建模来分析确定。

“工厂组装、现场安装”的模块化技术创新更是经过了多重论证,宋丹戎回忆起焊接方案的确定过程:“材料、工艺焊接、力学分析等诸多专业人员,把整个过程全部考虑一遍,经过大量的、甚至是非常保守的分析,最后才确定在工厂组合焊接后运到现场。”一体化的设计不仅缩小了反应堆体积,还消除了主管道断裂造成冷却剂丧失等事故发生的可能性,提高了核电站安全性和可靠性;模块化技术既可以制造批量化生产,降低成本,又极大地缩短了工期。

多用途性带来良好市场前景

“吊装成功后,其余设备的安装也会很快结束,这意味着更艰难的调试工作即将开始。”宋丹戎明白,吊装不是终点,未来还有很多关要“闯”。“玲龙一号”机组的各个设备、仪表能否正常运行,是否存在缺陷,这些都需要等到现场安装调试阶段才能发现。而因为设备已经安装就位,解决问题的难度也增加了。

“玲龙一号”预计于2026年上半年并网发电,建成后年发电量可达10亿千瓦时,满足52.6万户家庭生活所需。但做小堆的初衷其实不是和大堆去“拼发电”,而是要实现核能的多用途。

小堆虽小,作用不小。“除了传统核电站所具备的功能,小堆还更加适用于城市供热、工业供汽、海水淡化、石油开采、偏远地区及孤网热电联供、燃煤热电机组替代等应用。”宋丹戎说。

小堆因其安全性、部署灵活性及多用途等的独特优势,在全球市场也显示出良好前景。“‘玲龙一号的多用途性在国外很受欢迎,它对于很多电网规模小、人口数量少的国家非常适用,未来大有可为。”“玲龙一号”副总设计师秦忠说。

碧波跃玲龙,重器出国门。未来,“玲龙一号”将作为中国核电一张新的名片,推动中国核能走向世界,为核电技术应用与发展贡献中国智慧。