铝电解净化收尘灰与废焦油协同利用工艺技术研究

虎兴茂 尚文祥 张军立 马青山 杨洪亮

(国家电投集团宁夏能源铝业科技工程有限公司, 宁夏 青铜峡 751603)

0 前言

我国是世界铝工业生产大国,2022年我国原铝产量达到4 021万t,占世界原铝总产量的55%以上。铝电解阳极块和阴极炭块生产过程中会产生大量的净化固体废物收尘灰与废焦油。收尘灰是电解阳极和阴极焙烧、成型、组装生产过程中除尘器收集的粉末炭质灰尘,包括废炭灰、废筛分料、废抛丸料、废残极粉、废冶金焦粉等,其固定碳含量超过85%,具有较高的二次资源利用价值。废焦油是石油焦煅烧和阳极焙烧后净化电捕焦油器收集的危险废物(危废代码252-011-11),其主要成分是芳香族化合有机物,包括苯、苯酚、含氧化合物、含氮化合物、含硫化合物及水等多种无机和有机化合物。废焦油是一种易燃品,可用作燃料,还可用作碳素制品粘合剂及其他合成纤维的原料。收尘灰和废焦油如不能妥善处置,在包装、收集、转运过程中会对环境及土壤造成严重污染,导致企业面临较大的环保压力,严重制约企业的可持续发展。某集团公司电解铝产能为99万t/a,每年产生收尘灰总量达16 000 t以上,废焦油总量约为1 800 t,必须按照危废处置利用“三化”原则妥善处理,避免直接排放对生态环境造成破坏[1]。

目前,对于电解铝净化固体废物收尘灰和废焦油的处置利用,国内外电解铝企业尚未有成熟的的技术研究或工业化应用[2]。收尘灰处置利用方式一般都是收集装袋后当作固体废弃物外售,价格为500~1 300元/t;废焦油则是用桶包装后交由具有废焦油处置资质的单位处理,危废处置费约 1 000元/t。 这两种固危废处置方式均极大地增加了企业的生产成本,未能实现固废的高值产品资源化利用,造成较大的资源浪费。

为了解决铝电解炭块生产净化收尘灰和废焦油的处置难题[3],并实现资源化综合利用,围绕电解铝产业转型升级和废弃物资源化循环利用发展目标,某公司开展试验研究,将收尘灰与废焦油协同利用,通过配料、搅拌、混捏、压块成型,在高温炉内进行焙烧,最后生成型焦,实现电解铝固(危)废的高值产品资源化利用[4]。

1 原料与方法

1.1 试验原料

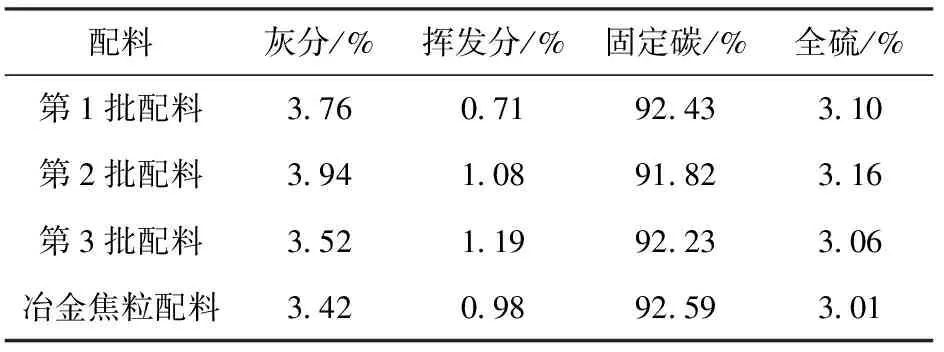

收集铝电解阳极生产过程中不同来源的收尘灰,对固定碳、灰分、挥发分指标进行检测化验,结果见表1。

表1 收尘灰试验原料检测化验结果

1.2 试验原理

目前工业碳素制品按用途一般分为六大类,即煤质增碳剂、石墨化增碳剂、碳砖、碳电极、石墨化碳电极、电极糊或活性碳。根据上述指标检测分析,收尘灰不能直接作为工业碳素制品原料使用,主要原因是如果用作活性碳,挥发分含量太低无法活化;如果直接用作增碳剂原料,收尘灰挥发分含量太高且粒度太细;如果直接用作电极糊,则硫和挥发分含量太高。市场上通常将收尘灰作为低品质的电煤或配煤燃烧,使用价值低。

型焦是形状尺寸一定的焦炭,固定碳含量达到95%以上,硫含量小于0.5%,可用作炼钢厂优质增碳剂、其他金属冶炼还原剂或高热量的燃料。若以收尘灰为原料,充分利用其固定碳含量超过85%的成分特点,并以废焦油和沥青为粘合剂,通过混捏压制的方式成型,经过高温烧结降低硫含量和挥发分含量,可制备出型焦产品,实现收尘灰与废焦油协同利用,制备资源化高值产品。

1.3 试验设备

试验前根据需要设计制作并购置相关设备进行试验研究,所需设备见表2。

表2 试验设备

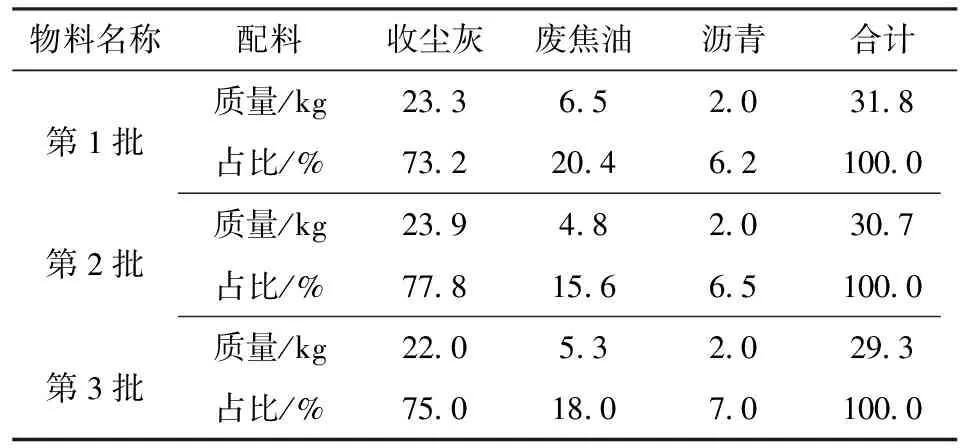

表3 3批物料配比

1.4 试验方法

对不同收尘灰进行成分检测分析,计量后与废焦油进行混合配料,混捏加热后再压力成型,最后进行高温焙烧生产型焦。

1.4.1 试验流程

试验制备型焦的工艺流程如图1所示。

第二,组织制订水利发展“十三五”规划。“十三五”时期是全面建成小康社会的攻坚时期,也是贯彻落实党的十八大精神、加快水利改革发展的重要机遇期。要准确把握水利面临的新形势和新要求,超前开展重大战略问题研究,抓紧谋划“十三五”水利改革发展的主攻方向和重点目标任务。同时,抓紧完成全国水资源保护规划、水利现代化规划纲要等一批重大规划编制和协调报批工作。

图1 试验流程

1.4.2 检测方法

试验根据国家标准《煤的工业分析方法》(GB/T 212—2008)中规定的方法检测原料和产品中的固定碳含量、灰分、挥发分;根据标准《炭阳极用煅后石油焦检测方法第4部分:硫含量的测定》(YS/T 587.4—2006)中规定的方法检测原料和产品中的硫含量。

2 试验与讨论

2.1 配料

根据袋装收尘灰的固定碳检测指标,分别取三种不同袋装收尘灰各6~8 kg,总重25~30 kg,称重记录后在原料搅拌器内搅拌均匀,然后倒入电加热混捏锅内送电加热,再在电加热锅内加入少量废焦油进行加热混捏。为了增加收尘灰粘合强度,加入少量沥青,根据混捏锅内废焦油粘合收尘灰的成型状态和强度,调整收尘灰与废焦油(沥青)添加比例,进行不同配料共计3批。

2.2 混捏

将不同批次配料的收尘灰与废焦油在混捏锅内混捏并加热温度至55~80 ℃,然后停止加热出锅。

2.3 压力成型

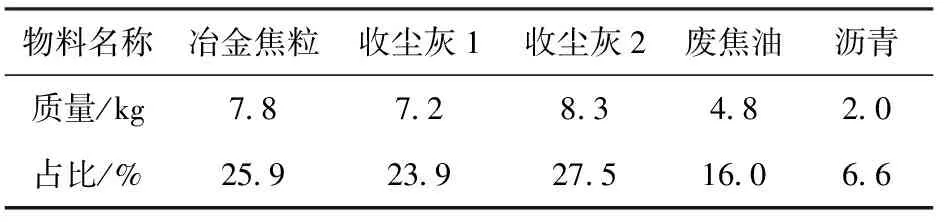

制作400 mm×400 mm×150 mm的模具空腔,倒入混捏后的收尘灰与废焦油,利用液压机进行压力成型,成型后脱模完成型焦预制,并标号记录。由于收尘灰大多呈粉末状态,如果只使用收尘灰,在压力成型过程中,型焦抗折强度低,呈酥松状态,且所需废焦油量较多,因此需加入骨料。综合分析,选用阴极炭块焙烧后的覆盖料冶金焦粒(粒径2~4 mm)作为骨料,再用两种粉状收尘灰、废焦油与少量沥青进行混捏加热,压力成型的产品强度提高,成型状态较好。具体配比见表4。预制型焦如图2所示。

图2 预制型焦

表4 预制型焦加入冶金焦粒配比

最佳的配比为冶金焦粒23%~25%,两种粉状收尘灰合计50%~53%,废焦油占比15%~18%,沥青占比4%~6%。进行加热混捏,混捏温度以80 ℃左右为最佳。

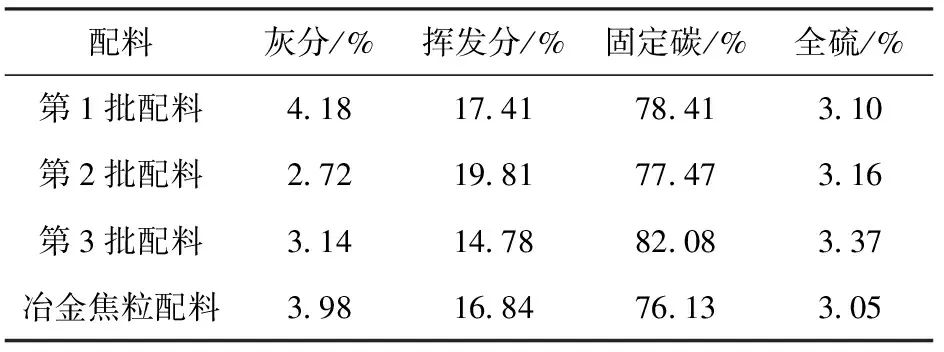

对上述4批不同配料预制的型焦进行取样化验,检测结果见表5。

表5 压力成型的预制型焦成分检测指标

一般预制型焦的指标为:固定碳含量为75%~82%,硫含量为1.5%~4.0%,挥发分为15%~20%,灰分为3%~4%。

2.4 热处理电阻炉焙烧

将预制后的型焦分别在热处理电阻炉和石墨化炉上进行焙烧,目的是提高型焦强度,降低挥发分和硫含量,提高固定碳含量。

对预制型焦进行标记编号,装入热处理炉铁桶内,空隙全部用冶金焦颗粒填充(图3),然后放入热处理电阻炉内送电焙烧,升降温时间共计88 h,合计3.6 d,最高温度875 ℃。在焙烧过程中,当温度为225 ℃时,有气体溢出;当温度为500~600 ℃时,有大量烟气外排。送电结束后,随炉自然冷却降温,焙烧后型焦出炉,并进行指标检测,结果见表6。

图3 热处理炉预制型焦焙烧

表6 电阻炉焙烧后预制型焦成分检测结果

由表6可知,预制型焦在热处理炉上焙烧后,型焦未能石墨化,型焦强度较高,固定碳含量达到91%以上;由于焙烧温度较低,硫含量较高,均大于3%。

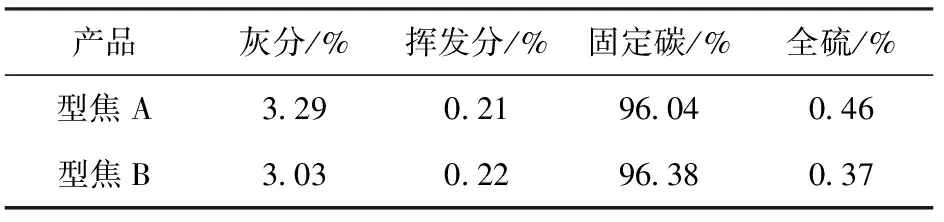

2.5 石墨化炉焙烧

石墨化炉完成阴极炭块装炉后,将预制型焦平铺一层在阴极炭块上,平铺放置的型焦为两种不同厚度,个别放置两层,以测试不同温度梯度条件下预制型焦中的硫挥发的情况。全部预制型焦铺好后,上面覆盖冶金焦颗粒保温,覆盖厚度350~450 mm,如图4所示。焙烧时间约为16 h,平均送电量为86 800 kW·h,最高温度2 200 ℃以上。送电结束后,随炉自然冷却5 d,取出型焦块,称重后做好标记,计算烧失量并进行指标检测,结果见表7。焙烧后的型焦如图4所示。

图4 焙烧后的型焦

表7 石墨化炉焙烧后预制型焦成分检测指标

由表7和图4可知,在石墨化炉内焙烧后,型焦固定碳含量达到96%以上,硫含量小于0.5%。型焦形状呈黑灰色,强度一般,敲击碰撞后易裂,总体上达到石墨化,品质较高。

2.6 试验小结

试验过程验证了生产的型焦能够达到预期的技术指标(固定碳含量>96%,灰分<4%,硫含量<0.5%),型焦产品能够作为市场需要的增碳剂使用。

型焦在高温焙烧过程中会产生大量的有毒有害焦油烟气,主要成分是碳氢化合物、烷、苯、萘等,苯和萘是有毒成分,同时此过程中还会产生大量易燃易爆气体,安全环保风险较大,必须通过尾气处理系统和脱硫脱硝设备进行处理,实现达标排放。

3 工业实施

通过上述试验研究,并对装备进行了模拟验证,验证了型焦生产工艺工业化的可行性,核心过程是型焦预制和型焦焙烧两个阶段。预制型焦阶段需要的生产设备是配料系统、焦油加热锅、计量泵、搅拌机、混捏机、压力成型机;型焦焙烧阶段需要的设备是密闭电阻炉及配套供电系统。由于型焦焙烧过程中会产生大量的有毒有害烟气,还需配置环保设备湿式电除尘和尾气脱硫脱硝装置。具体工业实施流程如下:

3.1 计量搅拌

将收集的不同成分收尘灰入库后,按需称量后通过密闭皮带传送机送至搅拌机内,搅拌均匀,进入混捏锅中。

3.2 加热计量

将液体废焦油与固体废焦油通过配料秤重后送入加热锅中,加热至120 ℃使废焦油变为液体状,再利用计量泵输送至混捏锅中,与收尘灰混捏成松散状。

3.3 压制成型

混捏后利用振动压力成型机在模具上将原料压制为预制型焦,此时预制型焦温度约为100 ℃,与模具一同进入水池内冷却后,脱模入库。

3.4 装炉

将预制型焦装入密闭高温炉内,平铺一层,预制型焦纵向之间留50~100 mm空隙,并用导电的冶金焦粒填充。向上铺设第二层前,倒入冶金焦粒找平,厚度50~100 mm,如此依次向上平铺,最上层覆盖冶金焦粒,厚度为400~500 mm。

3.5 焙烧出炉

在密闭高温电阻炉内送电焙烧,最高温度设为1 800 ℃,焙烧时间20~24 h。型焦焙烧后进入冷却水池冷却,然后再破碎筛分后进行包装入库,成为型焦产品销售。

4 结束语

型焦生产工艺试验表明,以铝电解净化固体废物收尘灰和废焦油为原料,经配料、搅拌、混捏、压块成型后,在高温炉内焙烧制备型焦的工艺技术可行,生产的型焦固定碳含量达到95%以上,硫含量小于0.5%,可以用作炼钢厂优质增碳剂、其他金属冶炼还原剂或高热量燃料,实现电解铝固(危)废的高值产品资源化利用。型焦产品市场售价为3 500~4 100元/t,处置危废废焦油还可节省处置费约1 000元/t,扣除原料成本和生产成本,工业化可实现利润500~800元/t。因此该技术具有良好的经济效益、社会效益和生态环保效益。