自润滑基础运动部件模拟空间环境试验装置研究进展

李 振,石佳东,马国政,张执南,李国禄,郭伟玲,王海斗,4

(1.上海交通大学 机械系统与振动国家重点实验室,上海 200240;2.河北工业大学 材料科学与工程学院,天津 300401;3.陆军装甲兵学院 装备再制造国防科技重点实验室;4.陆军装甲兵学院 机械产品再制造国家工程研究中心:北京 100072)

0 引言

太阳电池阵、天线、机械臂等空间展开和驱动机构中含有大量的齿轮及轴承等基础运动部件。高可靠的基础运动部件对于保证航天器的正常运行有着举足轻重的作用。通过对国内外卫星的失效数据分析可知,姿态和轨道控制分系统的故障占故障总数的37%,而其中由齿轮、轴承等运动部件失效造成的故障占比高达50%[1-2]。随着我国深空探测等航天任务的实施,对于长寿命、高可靠基础运动部件的需求不断增长。而要设计制备满足未来航天任务需求的基础运动部件,必须对部件进行可靠性评价和寿命评估,考察其在空间环境服役过程中的可能失效行为。

由于航天器的特殊性,难以对其在轨损伤的运动部件进行维修更换,也就无法针对实际损伤零件开展失效分析。国外虽开展过在轨试验,但试验方式成本高,且仅能实现部分零件的性能测试[3-4]。利用空间环境模拟试验装置可方便地对不同型号、不同工况的基础运动部件进行测试,其中的难点在于明确基础运动部件服役的空间环境,并还原其实际工况。

此外,润滑是保证空间基础运动部件长期可靠运行的核心,评判运动部件服役状态,离不开对其润滑性能的评价。固体润滑以其良好的耐真空性及低温适应性而被广泛应用于空间基础运动部件,如MoS2基薄膜应用于空间站机械臂的薄壁轴承[5]、DLC 薄膜应用于球轴承[6]、聚酰亚胺应用于轴承保持架、聚四氟乙烯衬垫应用于关节轴承等。其中的涂层型和衬垫型自润滑材料因材料来源广泛、对基体要求低、可快速实现对原有运动部件的性能提升等优点而备受关注。面向空间高性能的服役需求,需要通过具有可监测其磨损失效的摩擦磨损试验装置来评判各种润滑材料的性能优劣,以便确定适合空间运动部件的最佳润滑方案。

国内外面向典型的空间环境,通常采用同一试验装置集成多种空间环境因素(包括高/低温、带电粒子等)模拟[7-19],以满足对材料级与整机测试的需求。但针对运动部件特别是自润滑运动部件的测试装置还少见报道。本文针对典型的基础运动部件,即具有涂层/衬垫自润滑特性的轴承和自润滑涂层特性的齿轮,分别介绍了近年来的滚动轴承和关节轴承试验装置,零件级与组件级齿轮试验装置的研究进展;之后,对未来具有磨损失效评判功能的模拟空间环境摩擦学试验装置的发展趋势进行了展望。

1 模拟空间环境轴承摩擦试验装置

轴承作为回转运动的基础部件,是航天器运动机构的核心零件。由于轴承类型多样、工况苛刻复杂,致使其损伤形式多样,因此须对具有固体润滑层的轴承在实际工作环境下的性能进行评估。

1.1 滚动轴承摩擦试验装置

以角接触球轴承、深沟球轴承和推力球轴承为代表的滚动轴承主要由外圈、内圈、滚动体和保持架组成。在运行过程中,不同的轴承会承受不同的轴/径向力和高/低转速。因此,面向滚动轴承的试验装置需满足不同轴承类型和工况下的测试与采集需求。一般来说,滚动轴承摩擦磨损试验装置主要由加载部分、动力部分、传感采集部分和环境控制部分组成。

角接触球轴承是卫星扫描机构、动量轮等的核心部件,其服役寿命直接影响卫星运行精度。针对于此,王健等[20]研制了具有双真空罐的轴承摩擦磨损试验机,可满足多组角接触球轴承在不同温度下摆动测试的需求。张执南等[21]研制了以旋转运动为主的真空摩擦力矩试验机(如图1 所示),其巧妙地采用螺栓滚轮和力矩传递块的设计方案,保证了测试过程中动量轮仅承受竖直方向扭矩,以确保测试结果的准确性。穆猷等[22]以及Zhou 等[23]分别研制了针对具有自润滑薄膜的真空、变温工况的角接触球轴承轴系试验机。作为使用最广泛的深沟球轴承,其摩擦学性能的考核也受到了学者的关注。杨朝晖等[24]、Xia 等[25]以及吴玉厚等[26]针对重载低温、真空低温等特殊工况研制了模拟工况环境的原位深沟球轴承试验机。

图1 真空摩擦力矩试验机[21]Fig.1 Vacuum friction torque test facility[21]

止推轴承是专门承受轴向载荷的轴承,其滚动体作为承载和相对运动的零件,是失效的主要部位。Eichler 等[27]研制了立式轴承试验机,并对具有WC/a-C:H 和Cr2N 的止推轴承进行了大气环境下的测试。日本佐贺大学[28]和戴建新等[29]研制了在真空环境下使用的立式止推轴承寿命试验机。

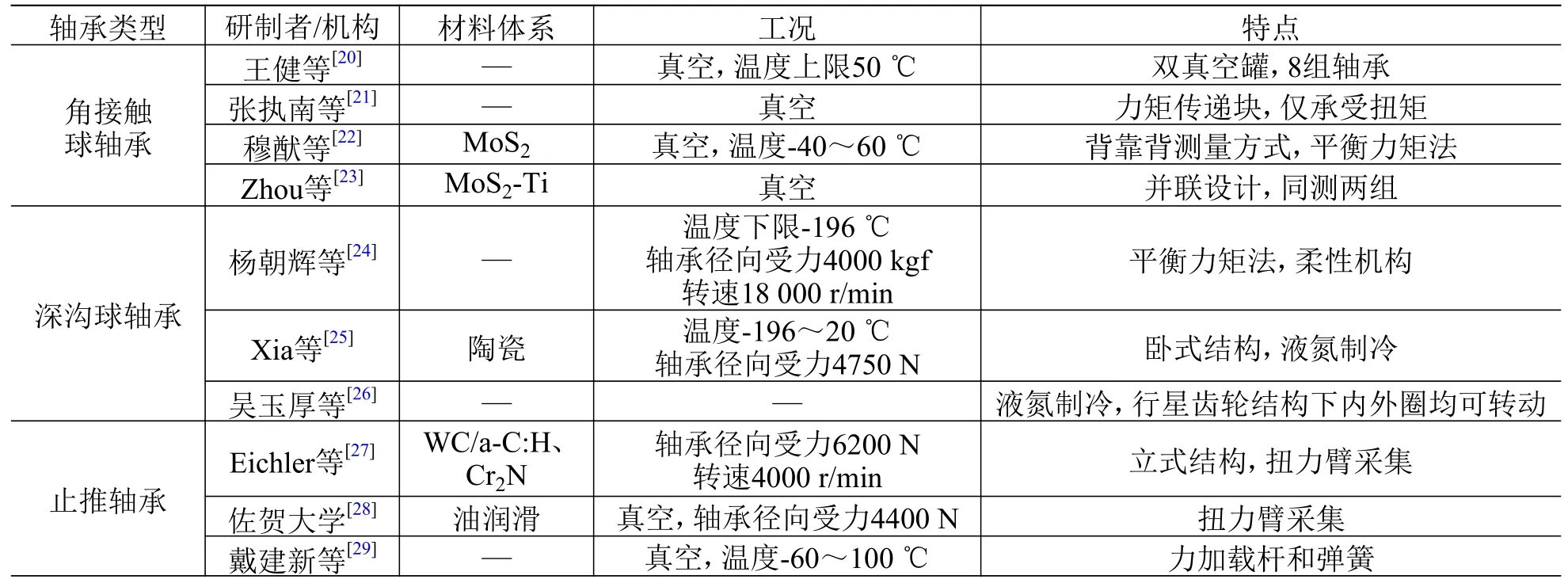

上述滚动轴承试验机的工作工况及特点归纳见表1。

表1 典型滚动轴承试验机工况与结构特点Table 1 Working conditions and structural characteristics of typical rolling bearing test facilities

综上,面向不同类型的固体润滑滚动轴承的模拟空间环境摩擦试验装置均有所研发,实现了对不同工况环境的模拟测试,有效保证了航天器的在轨运行。但针对空间环境因素的模拟均集中在真空与高低温环境下的测试,少有具有原位辐照测试功能的滚动轴承试验机被报道。此外,滚动轴承空间运动复杂、低速与高速相结合,研制具有程控变速的试验机可以更真实地模拟固体润滑涂层的在轨运行状态,明确其运动行为所导致的失效行为。

1.2 关节轴承摩擦试验装置

关节轴承是一种球面接触运动副,主要由具有外球面的内圈与具有内球面的外圈组成。关节轴承的承载能力大、耐磨损、可自调心,被广泛应用于太阳电池阵、跟踪定位指向装置等的摆动运动中。关节轴承特殊的结构特点,使得其失效部位集中于外圈内球面和内圈外球面的接触区域。

衬垫型自润滑关节轴承的自润滑材料以衬垫材料为主,其厚度一般≥0.5 mm,并以衬垫的磨损深度作为该类型轴承的失效判据。如Lu 等[30]、尉成果等[31]和李正国[32]研制的衬垫型关节轴承试验机均采用位移传感器对衬垫磨损深度进行检测。崔文岩等[33]采用探测组件、角锥镜组件等实现对衬垫磨损量的测量。

涂层型自润滑关节轴承是指通过喷/镀工艺在相对运动表面制备一层固体润滑层。相比于衬垫材料,涂层厚度较薄,通常≤30 μm,甚至在几μm,难以采用磨损深度测量的方式来准确评价轴承的性能变化规律。Liu 等[34]和Qiu 等[35]通过对含磷化膜和MoS2/石墨烯的关节轴承的试验表明,当薄膜被磨穿后,轴承的摩擦扭矩和温度信号会发生突变。基于上述研究结果,李国禄等[36]和马国政等[37]提出基于摩擦扭矩和温度信号来评判涂层型自润滑关节轴承性能的试验机。

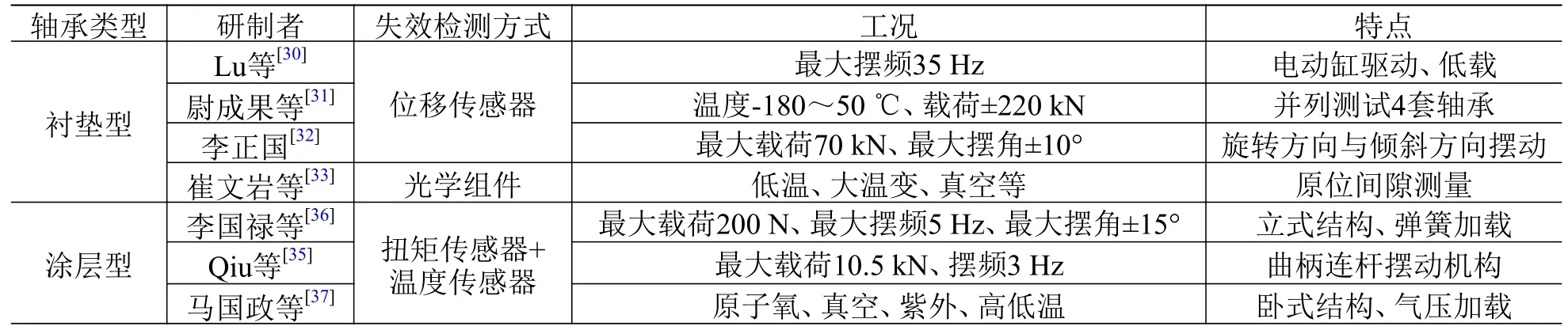

上述关节轴承试验机的工作工况及特点归纳见表2。

表2 典型关节轴承试验机工况与结构特点Table 2 Working conditions and structural characteristics of typical joint bearing test facilities

综上,不同的学者针对固体自润滑关节轴承的特点、面向不同的需求设计了关节轴承试验机,丰富了关节轴承试验机种类。但也显现出当前关节轴承试验装置设计方案尚未统一,未有功能全面的空间环境模拟试验装置出现。此外,虽通过四连杆、外置电机-磁流体密封轴、作动器等可实现关节轴承的小角度摆动,但在复合摆动测试的需求下,这些方法均存在结构复杂、长期运行可靠性低的问题。因此,需进一步开发可实现固体润滑关节轴承复合摆动,并准确判定其是否失效的方法。

2 模拟空间环境齿轮摩擦试验装置

齿轮作为常用的减速增扭和动力转换机构,具有结构紧凑、功率密度高的特点,被广泛应用于航天器的相机调焦机构、机械臂等。空间齿轮材料通常为金属,但金属在空间中无法形成抗磨损的氧化薄膜;若不进行防护处理,啮合齿轮之间将变为纯净金属的摩擦,极易发生黏着磨损,甚至出现冷焊,导致齿轮的运动行为丧失。因此,利用模拟空间环境齿轮摩擦试验装置开展齿轮寿命试验,对于明确齿轮的空间损伤机制,提升其空间应用性能具有重要意义。

2.1 零件级齿轮试验装置

明确高真空、宽温域等空间环境因素下的齿轮失效规律,需对齿轮传动的基本单元——1 对啮合的齿轮开展性能测试。He 等[38]利用所研发的大气环境下的齿轮摩擦试验装置,测试发现具有MoS2自润滑薄膜的齿轮传动效率更高。原祖浩[39]研制了适用于小模数高速齿轮的试验机,分析了具有CrN和Ag 薄膜的空间小齿轮的性能,并监测了齿轮的温升。为更快捷地获取适用于齿轮的固体自润滑材料,苟世宁等[40]提出了一种空间机构齿轮传动副润滑方案优选试验装置,通过并联多个1:1 传动齿轮副,可实现真空环境下1 台装置同时完成多组齿轮测试的功能。Schwarz 等[41]基于FZG 试验机对具有DLC 自润滑薄膜的齿轮进行考核,结果表明DLC自润滑薄膜可使齿轮的平均摩擦系数和总体温度分别下降20%和3.5%。

啮合齿轮的齿数、模数确定之后,其传动轴与从动轴的中心距即确定。为了适应不同齿数与模数的齿轮测试需求,石照耀等[42]、陈奇等[43]和王海霞等[44]分别从不同角度考虑设计了可变中心距的齿轮试验装置。为了更加真实地模拟空间环境因素下的齿轮失效过程,张浪[45]搭建了热真空环境下的齿轮试验机装置(见图2),其中由于磁粉制动器无法在真空环境下使用,采用外置磁粉制动器为负载对行星齿轮进行真空热试验;齐立群[4]则研制了基于磁阻式步进电机的恒定制动转矩负载制动器,并对多组齿轮进行了热真空试验评估。

图2 热真空齿轮试验机[45]Fig.2 Thermal vacuum gear test facility[45]

具有固体润滑涂层的齿轮零件,可通过评判其在干摩擦测试工况下的薄膜磨损与脱落情况来判定其是否失效;而现有齿轮试验装置较少具有在线齿面图像判定的功能。因此,结合图像处理技术实现对固体润滑齿轮性能的在线评价应是未来齿轮试验装置的发展方向。

2.2 组件级齿轮试验装置

实际航天器中,齿轮多以组件形式出现,如行星传动机构、摆线传动机构和谐波传动机构。其中谐波传动机构因具有回差小、单级减速比大等特点,被应用于各种航天器机械臂的传动单元和星载天线转动单元。谐波减速器利用柔性齿轮产生可控制的弹性变形波,利用刚轮与柔轮的齿间相对错齿来传递动力和运动;但受制于材料特性,谐波减速器在长期运转过程中会因磨损导致其传动精度逐渐降低,进而给设备的正常运行带来巨大的影响。翁立军等[46]搭建面向XB3-60 扁平式谐波减速器的真空环境试验装置,研究了MoS2基、TiN 等固体润滑薄膜对减速器性能的影响。周晖等[47]对具有MoS2基复合润滑薄膜的XB40-200 型谐波减速器进行了长期热真空试验,发现柔轮内壁与波发生器的接触部位是减速器失效的主要部位。Wang 等[48]面向具有DLC 固体润滑薄膜的谐波减速器设计了一种真空高低温性能测试装置(见图3),实现了多试样、变负载、多扭矩输出。Ueura 等[49]研制的谐波齿轮减速器试验机采用真空腔体外置的砝码加载来提供测试所需要的扭矩值,并通过电压与扭矩信号评估减速器的真空服役性能。

图3 谐波减速器真空高低温性能测试装置[48]Fig.3 Vacuum and high/low temperature test facility for harmonic reducer[48]

3 总结与展望

综上,鉴于空间齿轮组件的高精度、小尺寸特性,其试验装置以专机为主;并配置动力、负载和空间环境模拟装置,以适应不同的测试需求。通过理论计算的方法获取组件的动力负载曲线,可进一步提高试验机的拟实度。

目前,世界各航天强国均针对基础运动部件的空间应用性能评估需求,研制了具有高真空、极端/宽温、辐射等多功能的空间环境因素模拟试验装置,同时也研制了面向自润滑轴承和齿轮的空间环境摩擦磨损试验装置。上述装置的研发有效推动了固体自润滑基础运动部件在航天器中的应用,对于航天装备性能的提升起到重要的作用,但尚不能完全满足未来航天器的服役需求。此外,发达国家经过长期在轨与地面试验积累了大量的自润滑材料的设计与应用经验和数据,解决了深空环境下活动机构的磨损问题,而我国针对自润滑基础运动机构的研究起步较晚,自润滑材料尚未在轨长期应用。而且,实现优异自润滑材料的服役,不仅需要自润滑材料的发展,更需要空间环境模拟试验装置的发展。基于此,本文对未来自润滑基础运动机构空间环境模拟试验装置研究作出以下展望:

1)运动机构长期在轨服役,不可避免地受到空间辐射累积影响,产生性能退化。而当前试验多采用先辐照、后摩擦学测试的方法,与在轨服役工况不符。因此应明确运动状态下自润滑材料所受辐射量对其性能的退化机制,进而揭示自润滑材料的磨损失效行为,以指导具有空间典型环境与运动集成的试验机研制。

2)采用涂层作为自润滑材料的基础运动部件,以涂层磨穿为其失效判据。但μm 级涂层磨损量无法直接测量,需通过其他显性量(扭矩数据、温度数据、摄影图像等)来反映,存在滞后性。因此,应基于多维传感数据,建立显性量与隐性量之间的关系,以实现部件失效的提前预测,有效提高试验机的判定实时性和精度。

3)自润滑运动副作为执行机构的关键部件,其地面模拟测试常采用组件测试的方法,费时耗力。因此,应基于动力学方法,获取自润滑运动副的运动负载曲线,建立具有拟实功能的最小单元级测试试验机,以有效缩短试验周期,提高研制效率。