株距可调式葡萄苗木栽植机设计与试验

刘 飞 徐丽明 牛 丛 闫成功 谭好超 沈聪聪

(中国农业大学 工学院,北京 100083)

目前,国内葡萄苗木的栽植主要依靠人工完成,劳动力密集产业特征突出,生产机械化应用程度较低[1-3],葡萄生产过程中,栽植技术在提高作物生长的抗灾抗逆能力、保证作物稳增产和提高产品品质等方面起到至关重要的作用[4],研究葡萄苗木栽植机对提高葡萄苗木栽植环节的机械化水平具有重要意义。

栽植机在葡萄种植领域的应用较少,但在其他苗木的栽植作业中应用较为广泛,按照栽植器的机构类型,可分为钳夹式、挠性圆盘式、吊篮式、导苗管式、鸭嘴式和链夹式栽植机[4]。各类栽植机都有各自的特点,钳夹式栽植机结构简单、栽植株距较稳定,栽植深度可靠,但是存在栽植频率低、株距调整困难和易伤苗等问题[5-6];挠性圆盘式大葱栽植机在小株距栽植方面应用前景广泛,结构简单,成本低,栽植频率高,但栽植深度不稳定和圆盘耐久性较差[7-8];吊篮式栽植机伤苗率低,但只适用于栽植穴盘苗,结构复杂,栽植频率低[9];导苗管式栽植机伤苗率和倒伏率低,栽植深度稳定,但存在漏栽和重栽问题,并只适用于栽植穴盘苗[10-13];鸭嘴式栽植机伤苗率和倒伏率低,株距稳定性和耕深稳定性好,工作时能变换不同的株距,无重栽、漏栽现象,但只适用于栽植穴盘苗,并且结构复杂,制造成本高和适用性较窄[4,6,14-16];链夹式作物栽植机与嘴式栽植机效果相同,但株距较难调节[17]。综上所述,鸭嘴式、吊篮式和导苗管式栽植机只适用于穴盘苗的栽植;挠性圆盘式栽植机栽植深度不稳定,且无法保证秧苗的直立性;钳夹式栽植机的栽苗直立度难以保证,株距调节困难且易伤苗,而链夹式栽植机能较好的保证栽苗直立度和耕深稳定性,株距稳定等优点,基本符合葡萄苗木栽植的农艺要求,因此本研究将葡萄苗木栽植机设计为链夹式[18]。

针对当前葡萄苗木栽植作业过程中存在的劳动强度大、作业效率低和栽植质量难以保证,以及链夹式栽植机株距调节困难等问题,本研究拟设计一种株距可调式葡萄苗木栽植机,能够根据作业株距、栽植深度和栽植频率等农艺要求,一次性完成开沟、投苗、镇压和覆土等操作,保证栽植质量的同时,实现株距调节。通过实地调研与理论分析,确定主要作业参数及株距调控原理,并结合田间试验进行作业效果验证,以期为葡萄苗木机械化作业提供技术支持。

1 整机结构与工作原理

本研究设计的葡萄苗木栽植机适用于露天葡萄园内先栽苗后立石柱的生产模式。根据栽植农艺要求对葡萄苗木进行修剪后,随机选取30根生长状况良好的葡萄苗木。外形尺寸包括:苗高h1=27 cm、根长h2=11 cm、主茎茎粗d=1.2 cm、茎部最大宽度b=5.8 cm、根部最大宽度B=6 cm。葡萄苗木实物及外形尺寸见图1。

d为主茎茎粗;b为茎部的最大宽度;B为根部的最大宽度;h1为苗高;h2为根长。d is the main stem stem thickness; b is the maximum width of the stem; B is the maximum width of the root; h1 is the seedling height; h2 is the root length.图1 葡萄苗木实物和外形尺寸示意图Fig.1 Schematic diagram of the physical and external dimensions of the grape seedlings

葡萄苗木栽植农艺要求:栽植株距为100~200 cm,栽植的直立度要求主茎垂直于地面,主茎与地面夹角<30°时,视为倒伏苗,埋土深度为15 cm,栽植频率≥30株/min。

1.1 整机结构

本研究所设计的株距可调式葡萄苗木栽植机的整机结构由栽植机构、放苗箱、座椅、控制柜、组滑板、开沟器、镇压轮、覆土轮、测速轮、机架、地轮等部分组成(图2)。机架前端为三点悬挂装置,与拖拉机挂接;为保证栽植直立度,设计镇压轮着地点与栽植机构中心线重合;开沟器侧表面设置有调节孔,可根据株距要求进行上下前后调节。工作参数见表1。

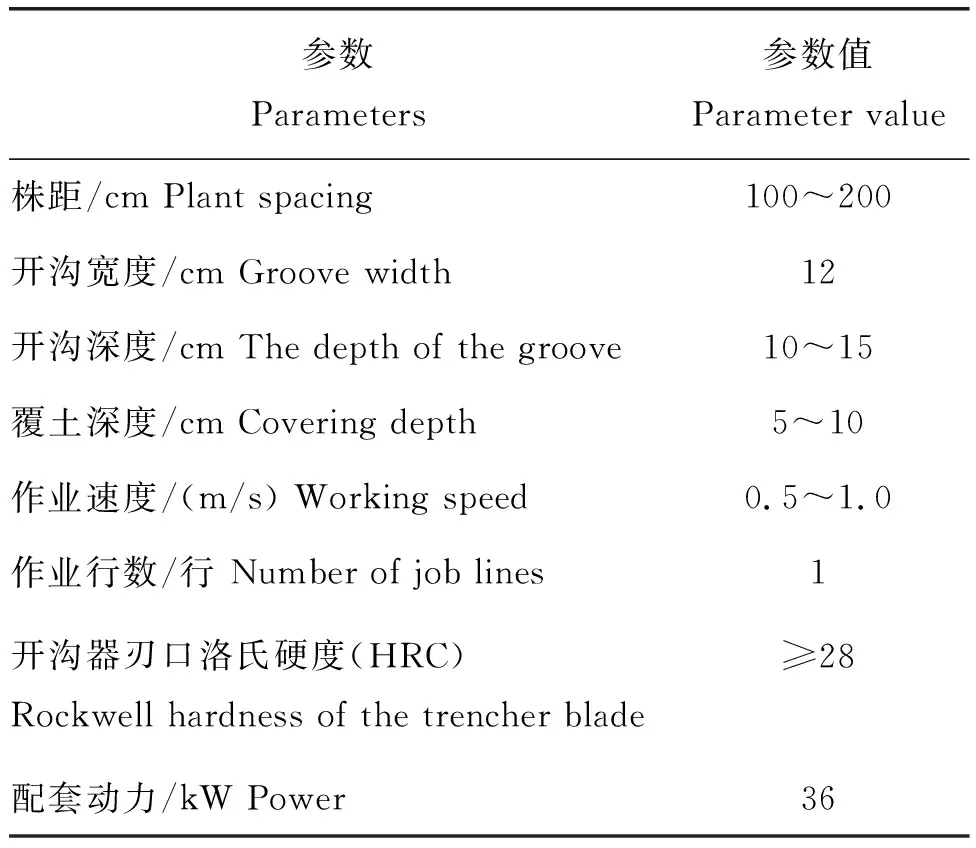

表1 葡萄苗木栽植机主要技术参数Table 1 Main technical parameters of grape seedling planting machine

1.2 工作原理

作业前,作业人员将适量葡萄苗木放入苗箱,依据作业要求,在控制柜的触摸屏上输入目标株距值。工作时,由开沟器开出一条宽12 cm、深10~15 cm的栽植沟;同时,投苗人员将葡萄苗木放置在苗夹上,苗夹随主动链轮转动;当苗夹进入组滑板时,组滑板内逐渐变小的宽度使苗夹夹紧,实现送苗过程。当苗夹转动至垂直状态时,恰好脱离组滑板;此时,苗夹张开,完成投苗作业。控制系统根据测速编码器的电信号和输入的目标株距值,实时调节电机转速,以保证投苗间距的一致性。投苗结束后,由镇压轮和覆土轮分别完成镇压和覆土工作,由此完成单株苗木的栽植过程。依此循环,直至栽植工作全部完成。

2 关键部件设计

2.1 栽植机构

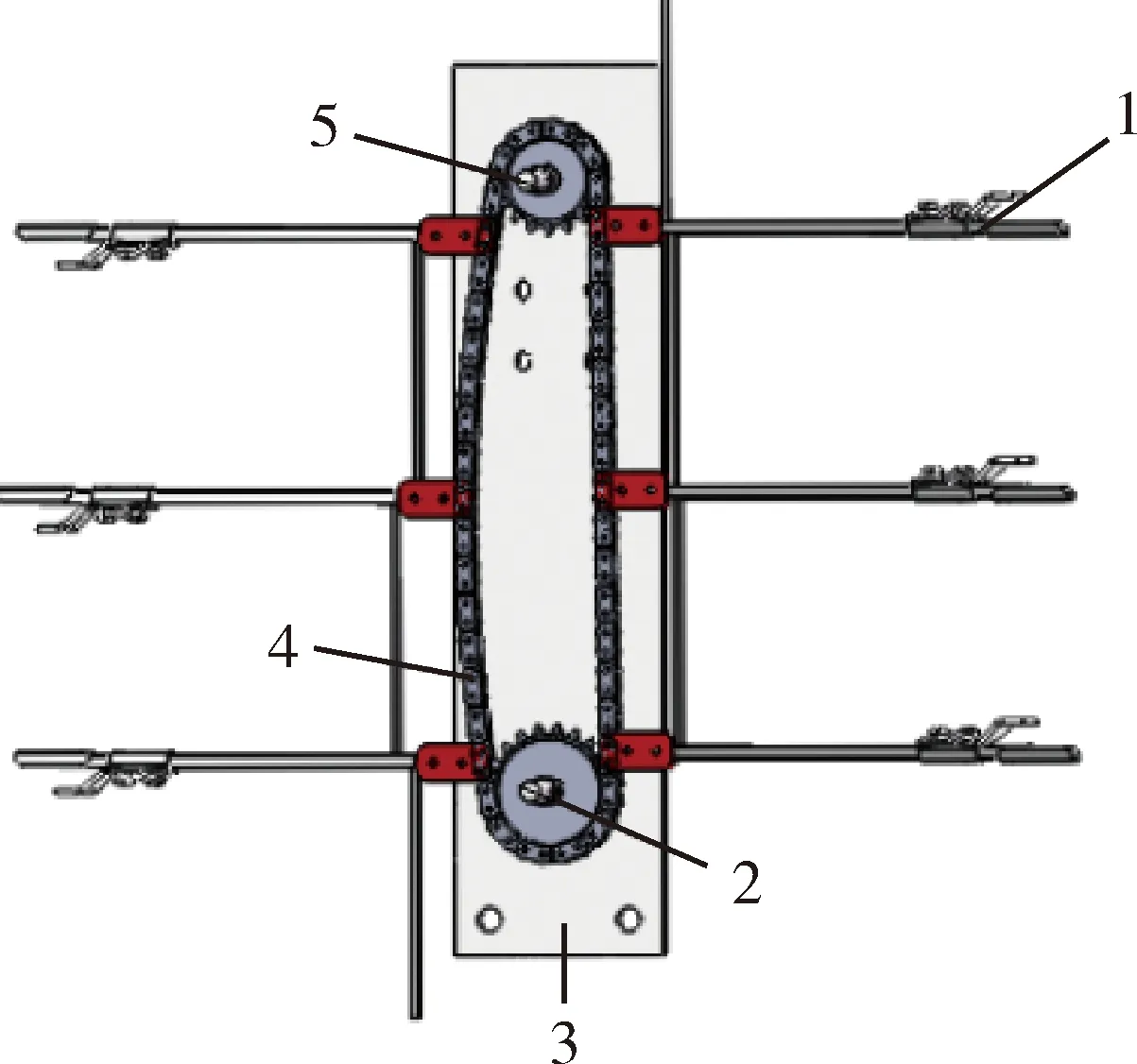

栽植机构主要由苗夹、下传动轴、挡板、链传动、上传动轴等组成(图3),上传动轴为主动轴,依据生产经验,在链条上均布6根苗夹。

1.苗夹;2.下传动轴;3.挡板;4.链传动;5.上传动轴1.Seedling clip; 2.Lower drive shaft; 3.Baffle; 4.Chain drive; 5.Upper drive shaft图3 栽植机构三维示意图Fig.3 3D schematic diagram of the planting mechanism

本研究设计的栽植机构中,由链轮中心距及苗夹位置可知,每个苗夹之间有13个链节,结合苗夹间距及链轮分度圆直径可推算出,当主动链轮转过当主动链轮转过2/3圈,正好完成1次投苗作业,此时拖拉机前进距离恰好为1倍株距值。

苗夹是本机构主要作业部件,设计不合理会直接影响栽植机的栽植效果、伤苗率及投苗人员的舒适性。苗夹主要由底壳、固丝铁片、护胶铁片、夹爪和夹持橡胶构成(图4);其中,底壳由固丝耳朵、托苗槽和竖板等组成。固丝铁片、护胶铁片和夹爪依次通过螺栓固定在底壳上,通过夹持橡胶的张开和闭合实现苗木夹持过程。通过测量苗木参数,设置的最优夹持橡胶尺寸为,长30 cm、宽5 cm。

1.底壳;2.固丝铁片;3.护胶铁片;4.固丝耳朵;5.夹爪;6.夹持橡胶7.托苗槽;8.竖板1.Bottom shell; 2.Wire fixing iron piece; 3.Rubber protection iron piece; 4.Wire fixing ears; 5.Clamping jaws; 6.Clamping rubber; 7.Nursery groove; 8.Vertical plate图4 苗夹三维示意图Fig.4 3D schematic diagram of the seedling clip

底壳是撑托苗木的主要部件,其通过螺栓与外链节固定连接。本研究依据葡萄苗木最大苗高h1和最大茎粗d,设计底壳有效工作长度为34 cm,托苗槽最小宽度为1 cm,以稳定支撑苗木。依据茎部底端直线长度10 cm,确定底壳上方4个固丝耳朵分布位置。根据相邻苗夹间的直线距离,设计竖板高度为22 cm,以防止底壳受苗木自重影响而发生末端倾斜。

夹爪分为夹持部分和滑动部分(图5),为保证投苗的可靠性,同时结合2块夹持滑板之间的距离及夹紧程度,设计夹持部分和滑动部分所在平面之间的夹角为45°;根据夹持橡胶的宽度、耳朵的安装位置及夹持组滑板的安装位置,确定夹爪的总长度为10 cm。

1.夹持部分;2.滑动部分1.Clamping part; 2.Sliding part图5 夹爪三维示意图Fig.5 3D diagram of clamping jaws

2.2 护根式开沟器

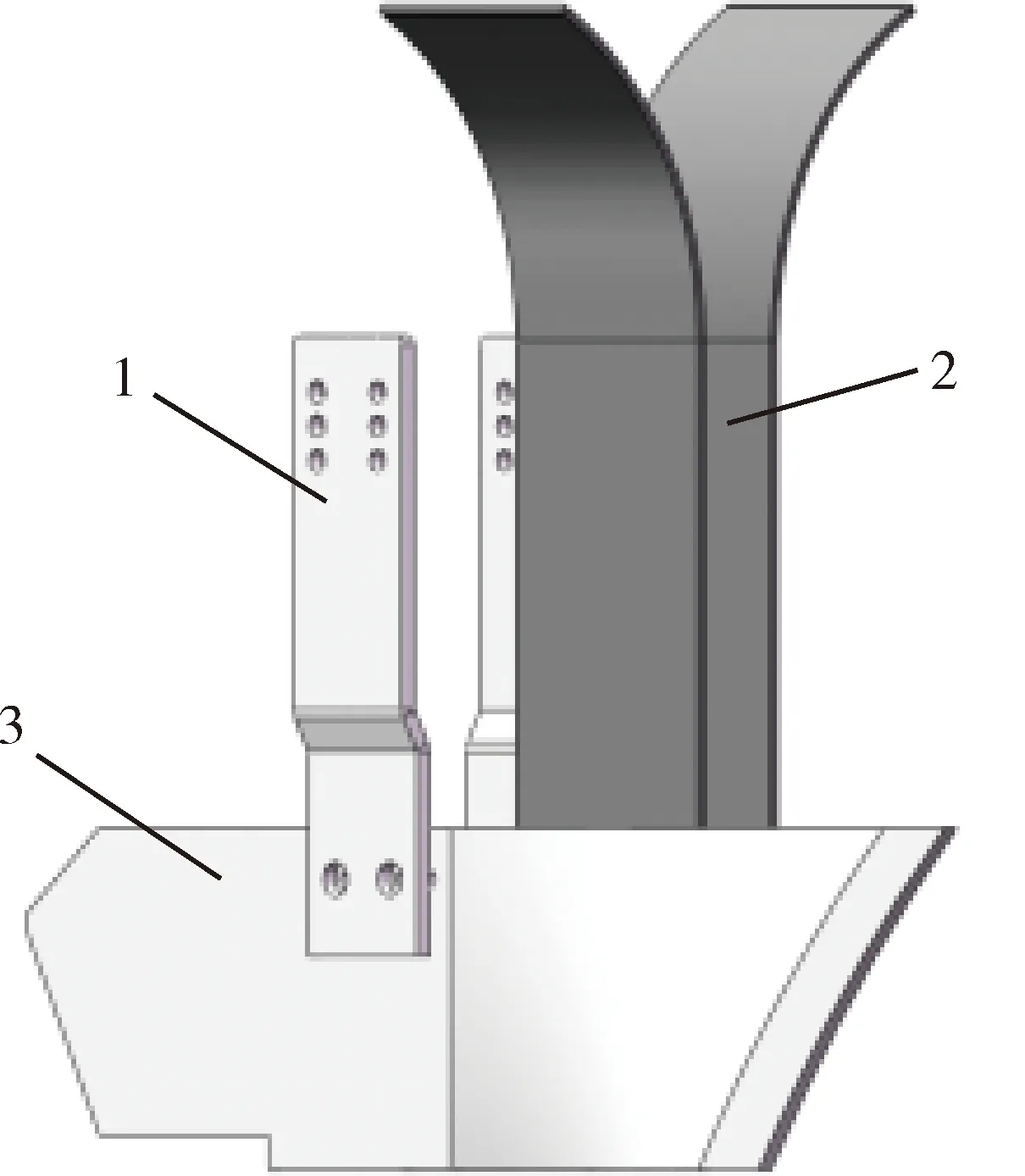

开沟的质量直接决定葡萄苗木的栽植情况和长势,目前开沟装置分为滚动式开沟装置和滑动式开沟装置。滚动式开沟装置结构比较复杂、质量大、成本高,不适合葡萄苗木栽植机的作业要求;滑动式开沟装置可分为锄铲式、船型铲式、滑刀式、芯铧式等多种形式。锄铲式开沟装置对栽植前整地的要求较高,且没有开沟的侧板;船型铲式开沟装置结构较为复杂,沟底为V型,此沟型与葡萄苗木的根部长势相反,不利于葡萄苗木的生长;滑刀式开沟装置结构复杂,滑刀刀片成本高且易磨损;芯铧式开沟器结构比较简单、有良好的入土性能,沟底呈矩形,利于葡萄苗木的生长[19-25]。为保证苗木由底部链轮的旋转方向向水平方向稳定过渡,选择有侧板的芯铧式开沟装置,其结构见图6。

1.支架;2.护根滑板;3.芯铧式开沟装置1.Bracket; 2.Root guard skids; 3.Core share trenching device图6 开沟器三维示意图Fig.6 Trencher 3D schematic

结合栽植深度要求,同时考虑开沟器的开沟阻力及加工可行性,设计开沟器宽度为12 cm,高度20 cm;根据葡萄苗木的运动轨迹,设计芯铧式开沟器的长度为60 cm,加工时要求开沟器刃口的HRC≥28。

2.3 开沟器及栽植机构的相对位置

开沟器与栽植机构之间的相对位置关系影响葡萄苗木的栽植效果。葡萄苗木的虚根非常柔软,为了使其更自然、更舒展的埋在土壤里,需要结合葡萄苗木运动过程,根据不同的株距值,对开沟器和栽植机构的相对安装位置进行合理设计。

2.3.1葡萄苗木栽植过程运动分析

苗夹在绕下方链轮旋转至完成投苗的阶段,葡萄苗木经历了从开始埋土到完成埋土的过程,运动过程见图7。

A为埋土点;AB与开始投苗时的苗木重合;AC与完成投苗时的苗木重合;BC为投苗期间拖拉机的前进距离;α为葡萄苗木绕下链轮转过的角度;v1为拖拉机的前进速度。A is the burial point; AB coincides with the seedlings at the beginning of the seedling drop; AC coincides with the seedlings at the completion of the seedling drop; BC is the forward distance of the tractor during the seedling drop; α is the angle of the grape seedlings turning around the lower sprocket; v1 is the forward speed of the tractor.图7 葡萄苗木运动过程示意图Fig.7 Diagram of the movement process of grape seedling

为使葡萄苗木根部在沟内更加自然舒展,需要计算开沟器的安装位置。假设拖拉机以0.5 m/s的速度直线行驶,苗夹转速为0.33 r/s,当设定株距值为100 cm时,则投苗期间拖拉机理论前进距离与苗木绕下方链轮的旋转角度之间的关系满足:

(1)

式中:α为葡萄苗木绕下链轮转过的角度,(°);L1为投苗期间拖拉机理论前进距离,m。整理式(1)可得α=240L1;同理,当设定的株距值为150和200 cm时,有α=160L1和α=120L1。

2.3.2开沟器及栽植机构相对位置确定

由式(1)计算可得,葡萄苗木绕下方链轮转过不同角度α时,对应的投苗期间(从开始投苗到完成投苗的阶段)内拖拉机理论前进距离L1。同时,通过实地试验测量相同条件下,拖拉机实际前进距离L2。以株距为100 cm为例,当角度α=8°时,拖拉机理论前进距离L1与拖拉机实际前进距离L2的相对误差δ最小,为1.2 cm;此时,开沟器支架中心线与栽植机构中心线的距离为245 cm。同理,株距为150 和200 cm且拖拉机理论前进距离L1与拖拉机实际前进距离L2的相对误差δ最小时,对应的α值分别为10°和12°,此时,开沟器支架中心线与栽植机构中心线的距离分别为267.5和290 cm。由此,确定了株距为100、150和200 cm时开沟器与栽植机构的相对安装位置。

3 株距调节控制系统设计

结合葡萄苗木栽植机的实际情况,设计了包含人机交互功能、信号采集功能、信号处理功能、动作执行功能和串口输出功能的控制系统[26-29]。

由经验知,栽植机栽植频率为30株/min是操作熟练的投苗人员最舒适的投苗频率。主动链轮的最高转速n2=20 r/min,当栽植株距为100~200 cm时,拖拉机的最大前进速度为0.5~1.0 m/s,测速轮的最高转速满足:

(2)

式中:n1为测速轮转速,r/min;v为拖拉机的最大前进速度,m/s;D为测速轮的外径,m。由式(2)计算得到测速轮的最高转速为29.84~59.68 r/min。

测速轮与主动轮的理论传动比满足:

(3)

式中:i为传动比;n2为主动链轮转速,r/min。

计算得到不同株距对应的理论传动比(图8),该数据可为控制系统软件功能实现提供理论支持。

图8 栽植株距与理论传动比的拟合关系Fig.8 Fitting relationship between planting spacing and theoretical transmission ratio

3.1 控制系统硬件设计

基于人机交互的株距可调式控制系统主要由触摸屏、编码器、控制器、电源模块、电机驱动器和直流无刷减速电机等部分组成。控制器选用STM32 F103ZET6单片机(72 M主频,144引脚,供电电源DC12 V),能实现定时、计数脉冲和输出PWM信号的功能要求;触摸屏选用大彩M系列串口屏DC80480M070_2111_0C,采用400 M SOC处理器,运行速度较快,支持按钮控件和文本控件等多种组态控件;编码器选用E6B2-CWZ3E增量式光电旋转编码器,每转输出1 000个脉冲,通过记录设定一定时间内编码器脉冲数计算转速;直流无刷减速电机,选用XCDQ型直流无刷电机(电压DC24 V,额定转矩为0.28 N·m,额定转速为2 000 r/min),减速器减速比为1∶100;选用DBL-30驱动器,可外接PWM信号驱动直流无刷电机调速;电源模块包括12 V直流电源和12 V转24 V升压模块,拖拉机自带蓄电池为12 V直流电源[27,30]。

3.2 控制系统软件设计

本控制系统设计的控制程序流程见图9。程序开始运行,首先进行系统初始化,然后进入定时中断,判断是否通过触摸屏输入株距值:若否,则进入下次中断,持续进行判断,直到获得作业的株距值;若是,开始调速工作,驱动栽植机构投苗。测定测速轮的转速,根据设置的株距值和测定的作业速度,实时调节直流无刷减速电机的转速,直至作业结束。

图9 控制程序流程Fig.9 Control program flow chart

4 田间试验

为评定葡萄苗木栽植机的作业性能,验证栽植精度、栽植频率和栽植质量是否符合整机性能要求,于2021年7月在山东省日照市莒县志昌农业科技发展股份有限公司葡萄科技馆进行田间试验。试验设备包括TDR150土壤水分速测仪(量程0~50%,精度±2%,分辨率0.1%)、卷尺、秒表、500 mm直尺、铁锹、量角器等。试验区地块长度为60 m,土壤质地类型为轻壤土,测定土壤含水率为15%~20%。

以株距值为100、150和200 cm进行田间试验,配套动力为山拖泰山TS404拖拉机,作业速度根据株距值依次设置为1、0.75和0.5 m/s。试验结束后,根据相关的文献资料,并结合现行的设计标准LY/T 1933—2019《林业机械 自行式苗木移栽机》[18]和JB/T 10291—2013《机械行业 旱地栽植机械》[30],测量相关数据,并对栽植机的栽植精度、栽植频率和栽植质量进行计算和分析。

4.1 电机转速静态标定试验

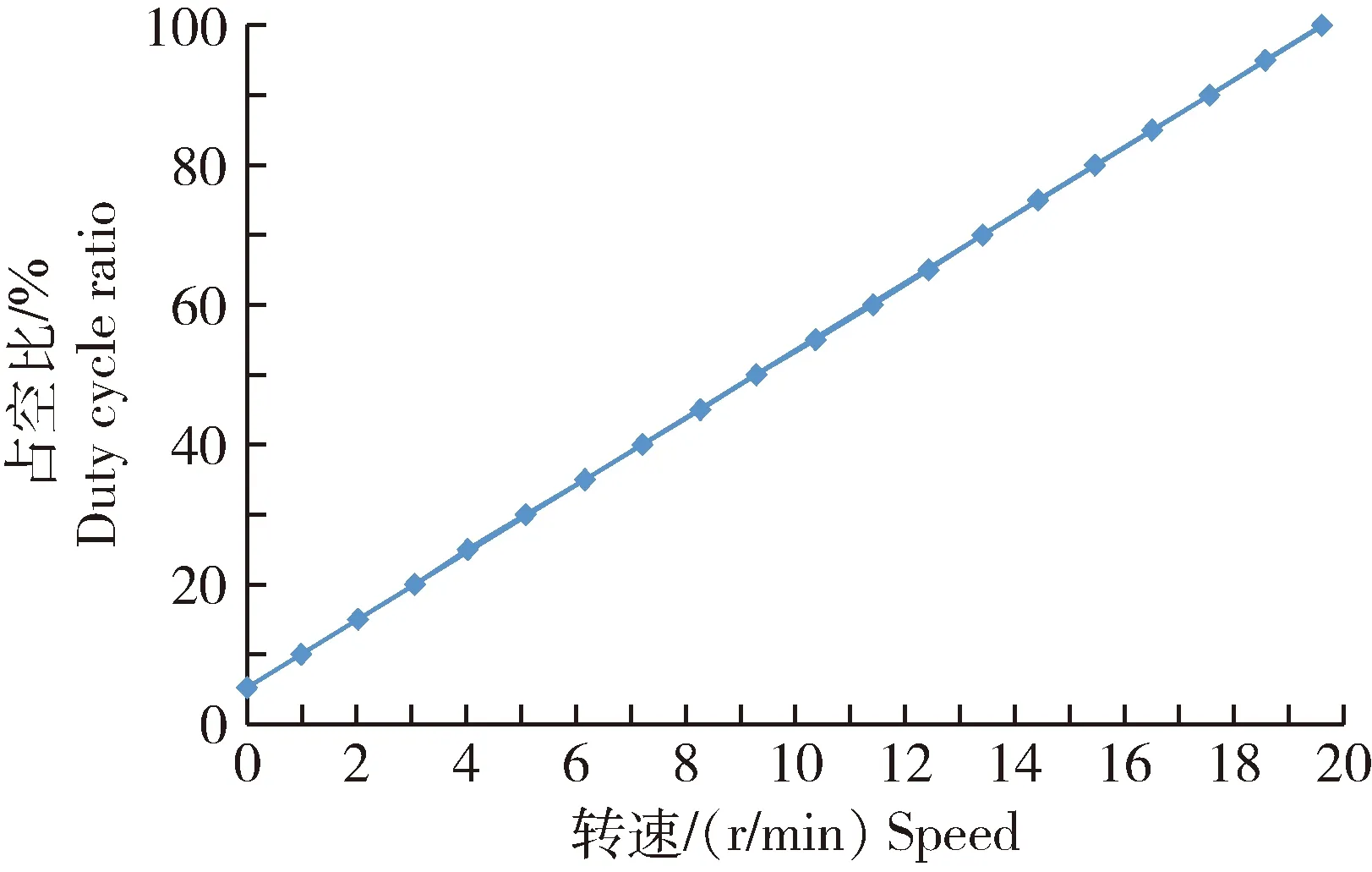

葡萄苗木栽植机控制系统需要根据直流无刷电机的目标转速实时改变PWM信号的占空比,因此需要标定不同占空比对应的转速[27,30]。标定方法为:依次修改PWM信号占空比,从0~100%的占空比中每间隔5%,测定1次电机转速n2,然后对所有数据点进行线性拟合,得到电机转速静态标定结果(图10)。可知,占空比和转速之间的拟合决定系数R2=0.999 9,拟合程度高。将每次计算的电机转速n2代入电机转速静态标定曲线,即可计算当前位置的占空比,以此来实时驱动电机调速。

图10 电机转速静态标定的试验结果Fig.10 Test results of static calibration of motor speed

4.2 传动比校正试验

滑移率在栽植过程中始终存在,对栽植株距具有较大影响,需要通过实际的株距值对传动比进行校正,提高栽植株距的准确度。

在葡萄园大田内,以11个株距值(100、110、…、200 cm)分别进行3次重复试验,每次随机选取连续的11棵葡萄苗木,测量其栽植株距,并计算平均值。

当株距值为100 cm,理论传动比为1.492,通过田间试验测得的实际株距的平均值为130 cm。

测速轮的周长S满足:

S=πD

(4)

当拖拉机前进距离为1倍的实际株距值(1.3 m)时,时间t满足:

(5)

由2.1节分析可知,栽植机构主动链轮转过2/3圈,此时转速n2满足:

(6)

测速轮转速n1满足:

(7)

图11 栽植株距与校正传动比的拟合关系Fig.11 Fitting relationship between planting spacing and corrected transmission ratio

4.3 栽植精度测定试验

栽植精度的评价指标包括栽植株距和栽植深度:栽植株距是指栽植行内相邻两棵葡萄苗木之间的直线距离;栽植深度是指根部底端到覆土表面的垂直距离。栽植深度合格率是指栽植深度为18~20 cm的株数与总株数的比值。

在长度为60 m的地块上,拖拉机牵引葡萄苗木栽植机进行栽苗作业。每个株距进行4行作业,每行作业栽植25株苗木,即每次试验共栽植100株苗木;栽植结束后,测量栽植株距和栽植深度;每次株距值重复试验3次,试验结果取平均值。

株距值分别为200、150和100 cm时,试验得到的株距均值分别为200.07、150.08和100.18 cm,栽植深度合格率分别为97.67%、98.00%和97.34%,栽植精度满足试验要求。

4.4 栽植频率测定试验

栽植频率是指单位时间内,栽植机栽植的全部葡萄苗木株数。

在长度为60 m的地块上,拖拉机牵引葡萄苗木栽植机进行栽苗作业;株距值分别为200、150和100 cm时,分别以前进速度1、0.75和0.5 m/s进行作业。每种株距值下,每次试验栽植100株葡萄苗木,栽苗过程中以秒表记录作业时长;重复试验3次,试验结果取平均值。

株距值分别为200、150和100 cm时,栽植时间均值分别为198.74、200.20和200.38 s,栽植频率分别为30.17、30.02和30.01 株/min,均满足标准中栽植频率≥30株/min的要求。

4.5 栽植质量测定试验

栽植质量主要包括漏栽率、重栽率、倒伏率、埋苗率、露苗率、伤苗率、合格率等。其中,漏栽是指本应该有葡萄苗木的地方而没有葡萄苗木;重栽是指本应该只有一棵葡萄苗木的地方有多棵葡萄苗木;倒伏是指葡萄苗木的主茎与地面的夹角<30°;埋苗是指葡萄苗木全部埋在土壤中;露苗是指葡萄苗木的主根或虚根裸漏在土壤外面,不能满足栽植的农艺要求;伤苗是指葡萄苗木受到损伤,苗木的茎部产生破损的面积大小超过1 cm2。不产生以上情况的苗木即为栽植合格苗木。

在长度为60 m的地块上,拖拉机牵引葡萄苗木栽植机进行栽苗作业。每种株距值下,每次试验栽植100株葡萄苗木,栽苗完成后,观察葡萄苗木的栽植情况,并记录漏栽苗、重栽苗、倒伏苗、埋苗、露苗、伤苗的株数,并以此计算每种情况的苗木株数与全部苗木株数的比值;重复试验3次,试验结果取平均值。

当株距值分别为200、150和100 cm时,栽植合格率分别为97.67%、97.67%和97.37%,均满足试验标准。无漏栽、重栽、露苗、伤苗等现象,但是存在极少的倒伏和埋苗植株;3种株距下的倒伏率和埋苗率分别为1.33%和1.00%、1.67%和0.67%以及1.33% 和1.33%。苗木出现倒伏和埋苗现象的原因可以归结为:由于葡萄苗木的根系生长情况(根系的长度等)各不相同,并且投苗人员存在操作偏差,使得夹持苗木的位置有轻微变化,造成苗木入土深度不一致;在相同的镇压力条件下,入土深度较浅的苗木会发生倒伏,入土深度更浅的苗木则会整株埋入土壤,产生埋苗现象,倒伏和埋苗情况均在整机性能要求的合理范围内,满足试验标准要求。栽植效果见图12。

图12 栽植效果Fig.12 Planting effect

5 结束语

本研究主要依据葡萄苗木的外形尺寸和栽植农艺要求,设计了一种株距可调式葡萄苗木栽植机,可以一次性完成开沟、投苗、镇压、覆土等工作。

本研究所设计的株距可调式葡萄苗木栽植机,根据葡萄苗木的外形尺寸和栽植的农艺要求,选择葡萄苗木较直的茎部作为夹持位置,确定了苗夹的尺寸和形状,为降低葡萄苗木的倒伏率,提升苗木的栽植直立度,确定了开沟器与栽植机构的安装位置:当株距值分别为200、150和100 cm时,开沟器支架中心线与栽植机构中心线的距离分别为245.0,267.5和290.0 cm,符合设计要求。

基于葡萄苗木栽植的农艺要求,设计了株距可调式控制系统,提高了栽植株距的准确性及株距调节的便利性,投苗人员可以根据需求选择100~200 cm作为株距值。

在直流电机转速静态标定试验中得到了电机转速与 PWM 信号占空比的对应关系;栽植精度、栽植频率和栽植质量的测定试验表明,当设定的株距值分别为200、150和100 cm时,栽植的实际株距均值为200.07、150.08和100.18 cm,栽植深度均值为18 cm,栽植深度合格率均值为97.67%、98.00%和97.34%,最大栽植频率为30株/min,无漏栽、重栽、露苗和伤苗现象,倒伏率均值为1.33%、1.67%和1.33%,埋苗率均值为1.00%、0.67%和1.33%,均满足葡萄苗木栽植的作业要求。