基于国Ⅵ标准柴油机SCR排放标定试验研究分析

程晓章, 张子涵, 刘 凡, 管金彪

(合肥工业大学 汽车与交通工程学院,安徽 合肥 230009)

随着国家对碳达峰与碳中和目标的确定,在研究新能源车技术时,对于传统机动车排放,尤其是重型柴油机的尾气排放处理也越来越重视[1]。在最新实施的国Ⅵ标准中:CO排放的限制值为500 mg/km;非甲烷烃类排放限制值为35 mg/km;氮氧化物(NOx)排放的限制值为35 mg/km;颗粒物(particulate matter,PM)排放的限制值为6×1011mg/km。这意味着柴油机依靠传统的后处理技术难以达到日益增高的排放需求,高效的后处理技术成为柴油机必须采用的排气控制手段[2]。

目前,在柴油机上较为成熟且稳定的技术为柴油机氧化催化器(diesel oxidation catalyst,DOC)+柴油颗粒捕集器(diesel particulate filter,DPF)+选择性催化还原(selective catalytic reduction,SCR),主要用来满足对颗粒物PM的捕捉、碳氢化合物(HC)和CO的氧化、CO2和H2O以及NOx的还原。一些系统中还会添加氨氧化催化器(ammonia slip catalyst,ASC)实现对氨气(NH3)的氧化,防止NH3未完全反应而造成的泄露[3]。

尿素SCR技术是目前应用最广泛的降低柴油机NOx排放的方法之一。经过研究表明,SCR系统的催化性能主要取决于催化剂,同时与系统内部的流动特性、尿素水溶液的分解、NH3的分布均匀性以及与尾气混合度、系统结构有关[4]。如果流畅内部速度均匀性较低,或者还原剂分布不均匀,那么在通过载体时会造成载体局部压力过大,使排气背压增大,同时造成催化器老化失效,使用寿命降低。

SCR系统中,混合器是提高NH3分布均匀性和尿素液滴蒸发分解效率的一种有效装置:① 由于混合器的破壁设计,当液滴撞击到混合器时可以破碎成更小的液滴,加速尿素水溶液的蒸发与分解,提高还原剂进入催化载体时的均匀度;② 改变喷雾喷出后的流体流动方向,可以避免摊布在壁面形成液膜,从而降低尿素结晶的生成风险。混合器的扰流作用还可以加强还原剂与尾气的混合度[5]。

本文通过搭建试验台架,对后处理系统背压、温度损失以及NOx传感器偏差进行测试,研究不同混合器和NH3存储量对NOx转化效率的影响,分析尿素结晶和排放限值问题。

1 选择性催化还原系统

1.1 SCR系统模型

SCR系统主要由控制单元、尿素喷射单元和催化转化单元构成。其技术原理为:由电控单元计算并喷出适量的32.5%的尿素水溶液,尿素液滴经过蒸发、热解水解等一系列物理与化学反应,生成NH3,NH3与尾气混合后再催化载体进行还原反应,以达到降低NOx排量目的。SCR系统结构示意图[6]如图1所示。

1.2 催化器表面化学反应

在催化器载体内,HC、NO水解再次生成NH3,还原剂有选择性地与尾气中NOx发生还原反应,达到减排目的,且尾气中的NOx相较于O2仍是较少的,因此反应大多集中在富氧环境下发生[7]。

催化器载体内发生的反应主要为:

(1)

(2)

(3)

(4)

(5)

在排放的尾气中,NO占据NOx的90%以上,式(2)也作为反应的标准反应;随着NO与NO2的比例发生变化,当其质量比约为50%时,催化器内部以式(3)为主,此时反应速率变高,式(3)也被称为快速SCR反应;当NO2与NO质量比持续增大时,起主导作用的为式(4),该式也被称为慢速SCR反应,此时NOx的转化效率变低[8];当催化载体内部温度过高时,达到450 ℃以上,NH3对于O2的选择性要高于还原剂,且在尾气中O2的含量远远高于NOx的含量,此时NH3则直接与O2产生氧化反应,在防止NH3泄露的同时也会造成NOx转化效率的降低[9]。

2 试验系统

2.1 试验台架搭建

试验基于某公司H20-120E60国Ⅵ高压共轨柴油机进行。在试验中心完成加装后处理系统的发动机台架搭建系统[10],如图2、图3所示。

图2 发动机台架

图3 后处理集成系统

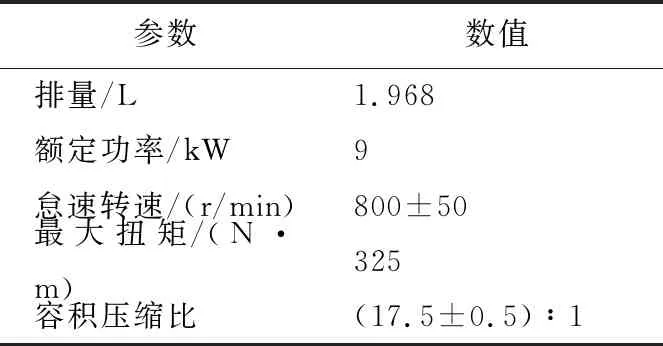

试验用发动机参数见表1所列,发动机进气方式为增加中冷,供油系统形式为高压共轨。检验用仪器设备见表2所列。

表1 发动机参数

表2 检验用仪器设备

2.2 后处理传感器打点布置示意图

按技术要求对后处理器进行打孔,安装压力、温度传感器以及采样接头,用于后续试验。各传感器打点布置示意图如图4所示。

图4 后处理各传感器试验布置示意图

3 试验内容

3.1 发动机排放测试

发动机不同工况下排放示意图如图5所示。

图5 发动机不同工况下排放示意图

从图5a可以看出,发动机油耗率在初始阶段随转速的上升而降低,在1 400 r/min后逐渐上升,在最大转矩所对应的转速区间内保持稳定,之后再次下降,并在2 000~2 200 r/min区间内缓慢增长。分析可知在启动初始阶段,需要向气缸内喷入浓混合气,随着启动时间的增长混合气的浓度逐渐降低,故而油耗率降低;同时为确保发动机的动力性,需增加混合气的浓度,故而油耗率再次增加;最后随着转速上升,混合气燃烧不够完全,导致油耗率在2 200 r/min后再次上升。

从图5b可以看出,排气烟度在1 600 r/min前保持平稳状态,在最大转矩点烟度排放达到峰值后急剧下降,在2 000~2 200 r/min区间内上下小幅度波动。这是由于在启动工况时,虽然喷入气缸的是浓混合气,但是多数燃油因温度较低未被雾化,之后混合气浓度逐渐降低,氧气含量的增加增强了燃烧的充分性,烟度排放较小;在转速增加到接近发动机最大转速时,气缸内反应时间降低,混合气未完全燃烧,导致烟度排放增加。

从图5c可以看出,开始阶段排气温度随着转速的增加逐渐降低,而在1 400 r/min后随着转速的增加排气温度迅速上升,在最大扭矩点时排气温度达到最高,之后随着转速的增加,排气温度下降,最后趋于平稳。这是由于开始喷入较浓混合气,发动机排气温度较大,后来随着混合气浓度降低,燃烧完全,发动机排气温度下降;之后由于再次喷入混合气后,混合气在气缸内燃烧不完全,排出气缸后还在反应,导致排气温度再次上升。

3.2 排气背压测试

在加装集成式后处理系统后,由于对内部流程的扰动,不可避免地会引起压力的损失。因此对后处理系统进行各点位压力测试,测试结果见表3所列。

表3 后处理系统压损

由压力传感器可测得各部件的最大压力损失如下:经过DOC的压损为3.7 kPa;流经DPF的压损为15.4 kPa;通过混合器的压损为1.7 kPa;SCR的压损为5.7 kPa。后处理系统总背压为34.4 kPa,小于评估标准的35.5 kPa,故满足系统试验需求。

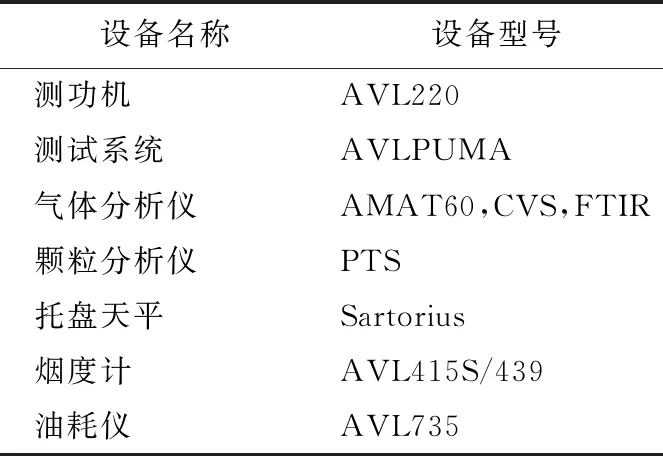

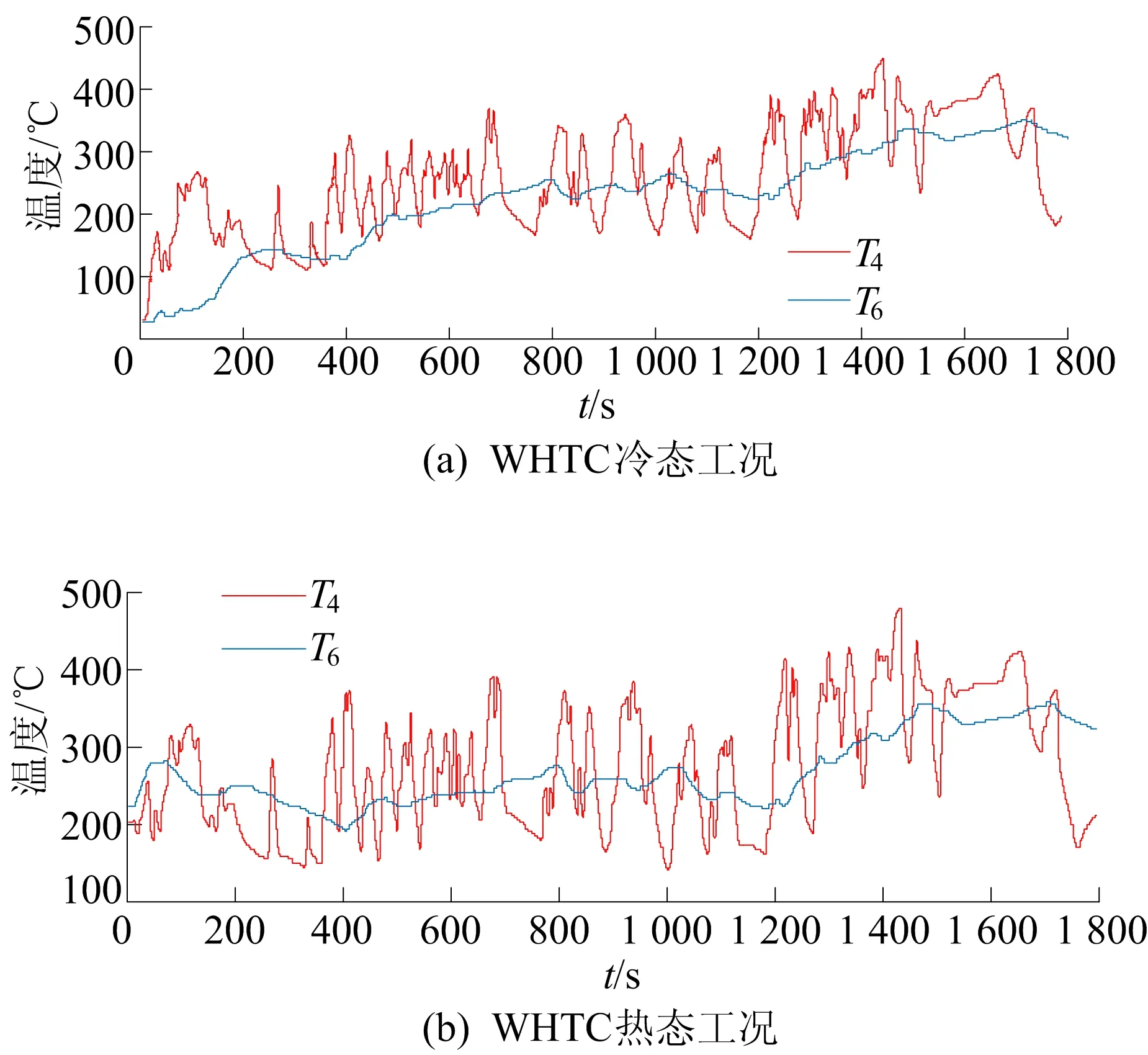

3.3 后处理温度损失

后处理系统的温度损失认定为T5与T6之间的温度差,T5为进入DPF入口前的温度,T6为SCR入口处温度。

稳态工况下的温度损失如图6所示。从图6可以看出:稳态工况下,2 370 r/min转速时(扭矩为70 N·m)测得的温度损失为11 ℃(低负荷);1 450 r/min(扭矩为330 N·m)转速时测得的温度损失为18 ℃(高负荷)。

图6 稳态工况下温度损失

瞬态工况下温度损失定义为T4与T6之间的温度差,如图7所示。由图7可知,在温度损失瞬态分析中,WHTC冷态工况测得温度损失为33 ℃,WHTC热态工况测得温度损失为12 ℃,均满足系统的技术需求。

图7 瞬态工况下温度损失

3.4 NOx传感器校对

在试验中要测量NOx的转化效率来确定后处理系统的功效,因此在后处理系统入口和出口处均需安置NOx传感器。传感器安装应使传感器流向标志与流体流向一致,同时应相互平行,使2个法兰的中心位于同一轴线,避免产生附加应力。这就需要对传感器进行校对以减小误差,确保测量的准确性。传感器误差分析如图8所示。

图8 NOx传感器误差

从图8可以看出:上游NOx传感器在NOx体积分数为4×10-4以上误差在±5%以内,分布较为均匀,在NOx体积分数为4×10-4以下误差在±10%以内,仍满足技术需求;下游NOx传感器误差在6%左右。可见,前、后传感器误差均值都在系统误差值允许范围以内,但仍需要调整其位置,进一步提高试验的准确性。

3.5 loading and empty试验

loading and empty试验主要验证催化器性能以及初步标定SCR模型,选点主要依据于WHTC中T6温度和废气流量以及整个Engine Map中的范围。试验测得NOx转化率与NH3存储量的关系以及转换效率在不同废弃流量与不同温度下的转变,结果如图9所示。

图9 NH3存储量与NOx转化效率之间的关系

从图9可以看出,NOx转化效率的变化趋势是随着NH3存储量的增大而增加的,同时两者的关系又受温度和废气流量的影响。当废气流量增大时,NOx转化效率降低,这是由于流量过大对于NH3的吸附和脱附都有着一定程度的劣化,同时流量增大也会造成尾气无法与还原剂充分融合,气体均匀度和反应时间降低,使得系统整体的转化效率降低。而在废气流量不变的情况下,SCR上游温度上升时,NH3存储量不断减少;NOx转化效率则随着温度的上升呈抛物线趋势,SCR上游温度在400 ℃以下时,效率逐渐增加,在400 ℃以上时,效率逐渐减小,这是由于铜基分子筛的后处理器特性,当SCR温度在高温时SCR反应会伴随一些副反应,造成NOx转化效率降低和催化剂活性下降。从NH3存储时间分析,SCR上游温度增加时,NH3存储效率不断降低,而在250~450 ℃之间是后处理系统的最佳反应温度,反应速率快,催化剂活性高,因此转化效率增大的同时NH3储存量也随之降低。这意味着电控单元要随时跟随工况的改变来调节尿素水溶液喷射量,从而避免NH3泄露或还原剂不完全的风险。

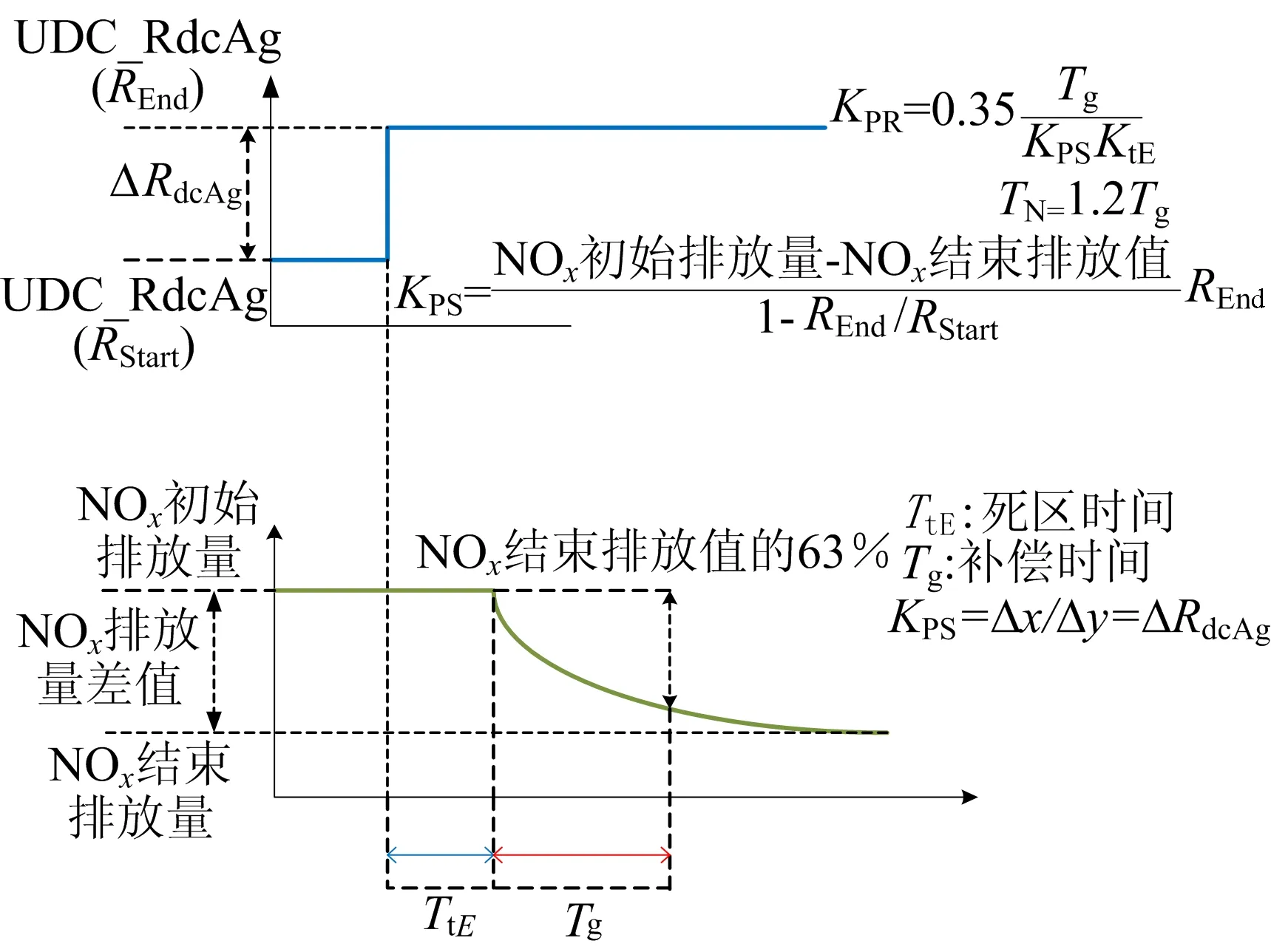

3.6 SCRFBC & AD试验

SCRFBC & AD试验选择将发动机控制在某一个工况下(对应一定的废气量和T6温度),尿素一直保持着自动喷射状态(NH3存储满的状态),将SCRAd-facadpMn1Av的值由1.0调整为0.7,同时系统会反馈出下游的NOx含量升高,当处于稳定后开始记录。记录数据并利用阶跃响应公式求出TN、KPR,再分别填入SCRFBC-tiNOxct1pi与SCRFBC-facNOxct1pi 2张Map图。阶跃响应示意图如图10所示。

图10 阶跃相应示意图

通过对2张Map图的标定,达到对尿素喷射量动态修正的目的,用于避免尿素量过少不达标或者用户往尿素里加水等情况,从而提升系统的动力性能,减少系统的无用功。观察FBC-FAC的动态修正,若在尿素量过大时将FAC值降低,在尿素量过低时FAC值升高,则达到试验目的。实际测试结果如图11所示。

图11 实际测试结果示意图

3.7 混合器对NOx转化效率的影响

混合器可以使尿素水溶液在喷射进入管道后更容易蒸发分解,与尾气的混合度更高,提高还原剂浓度达到催化载体前的均匀性指数,从而达到提升转化效率的目的。

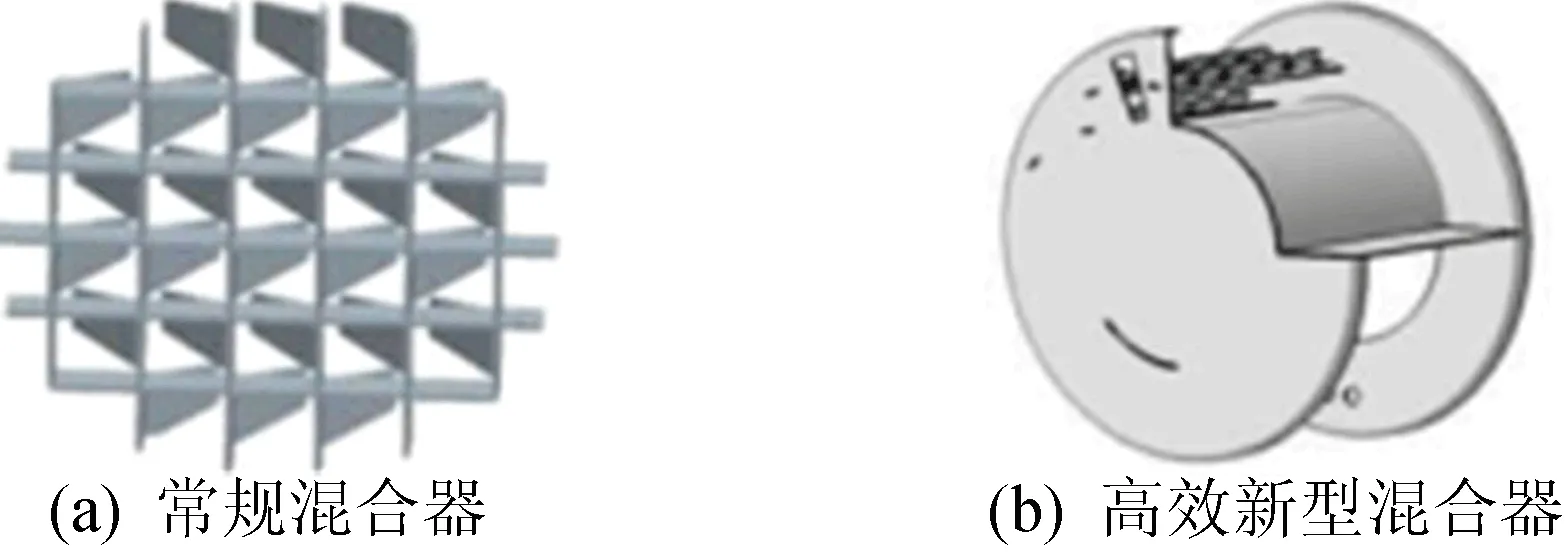

常规混合器与高效新型混合器模型对比如图12所示。常规混合器工作原理较为简单,在气体通过混合器后,由于其扰流或旋流作用,改变气体原始流向,使其绕轴线进行旋转形成涡流,在这期间尾气与NH3混合,提高两者的接触面积和时间。而高效新型混合器在满足上述功能的同时还需对气流进行二次变向,使其从涡流再转变为轴线直线气流通过[11]。

图12 常规混合器与高效新型混合器模型对比

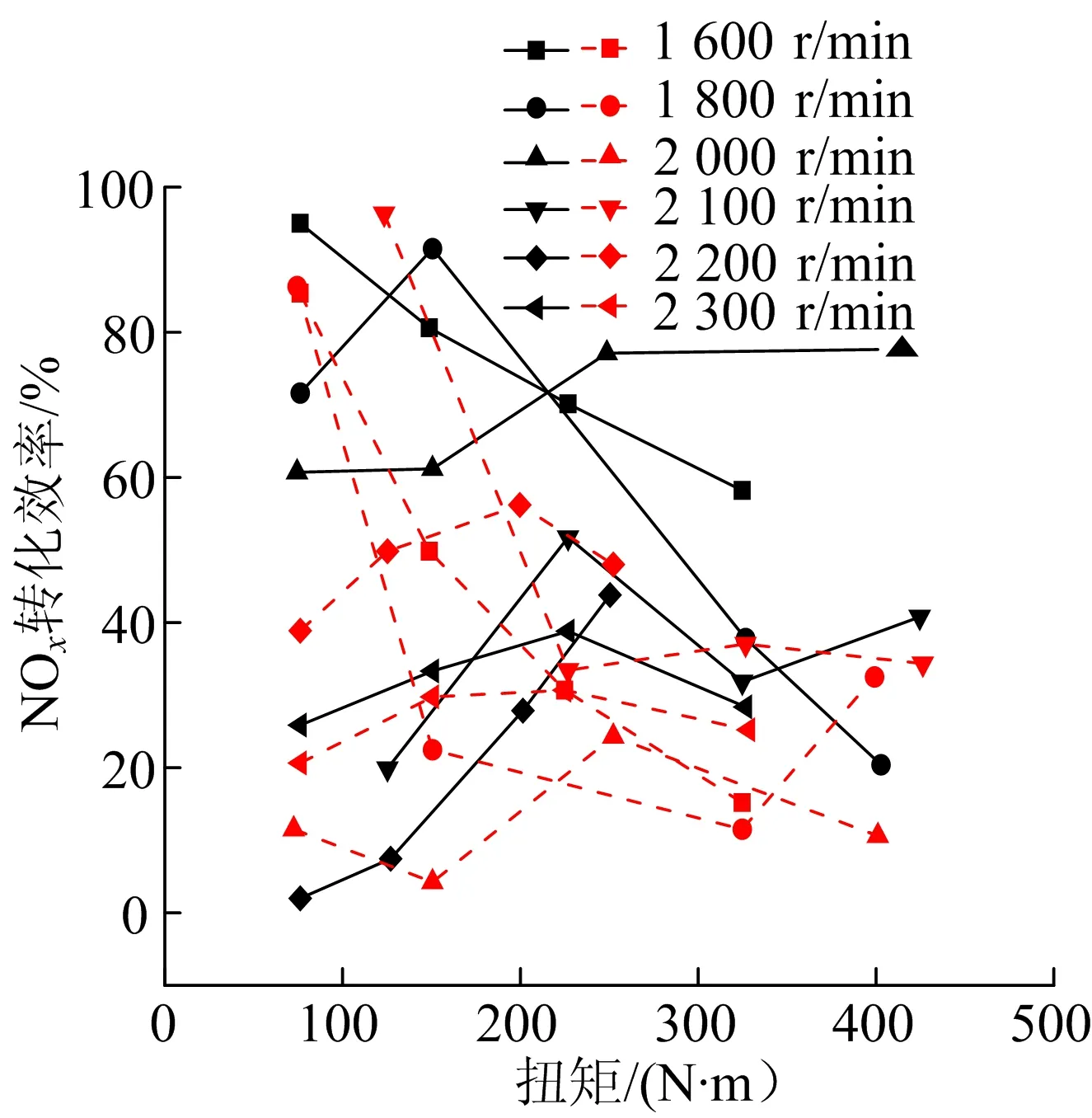

不同转速、不同扭矩下常规混合器与高效新型混合器对NOx转化效率的对比如图13所示。其中,黑实线、红虚线分别表示常规混合器、高效新型混合器对NOx的转化效率。

图13 2种混合器对NOx转化效率的对比

由图13可知:在低转速下,常规混合器与高效新型混合器对NOx的转化效率均较低且较为接近,这是由于系统在低工况下温度较低,整体反应较为缓慢,反应活性不高;而在高速高载荷下高效新型混合器对NOx的转化效率比常规混合器高出8%左右,且新型混合器对NOx的转化效率保持在9%以上,有利于系统性能的提升。

3.8 尿素结晶试验

对原结构SCR系统和改进后的SCR系统进行尿素结晶试验,试验方案为在台架上进行12 h城区路谱试验,T6平均温度保持在200~300 ℃。试验结束后拆卸观察SCR系统各部件结晶现象,并通过3次称重,取其平均值,再与各部件的原质量进行比较,得出最终的尿素结晶结果。

原SCR系统的尿素结晶试验结果如图14所示。由于原SCR系统使用的是常规式混合器,结构比较复杂,对气流的阻力较大,形成了较多的尿素结晶,而在其他位置几乎没有出现尿素结晶。

图14 原SCR系统的尿素结晶

原SCR系统各部件尿素结晶变化见表4所列。从表4中数据可以看出,混合器部分的尿素结晶量最大,试验前、后质量变化为9.30 g,尿素喷嘴与载体部分结晶量较少,最终SCR系统的尿素结晶量为10.73 g。

表4 原SCR系统各部件尿素结晶变化 单位:g

优化后的SCR系统的尿素结晶情况如图15所示。从图15可以看出,在催化剂载体与尿素喷嘴中都只有一点尿素的结晶,而在尿素喷嘴座处尿素结晶较多,由于喷嘴座孔安装不严,才会导致此处存在一定的尿素结晶[12]。

优化后SCR系统各部件尿素结晶变化见表5所列。从表5中数据可以看出,在尿素喷嘴及座孔处的尿素结晶量比其他部分要多,整个SCR系统的尿素结晶量为2.8 g,与原SCR系统相比,尿素结晶量大幅下降。

一旦某个部位产生尿素结晶,随着试验时间的增长,尿素结晶的积累会逐渐增多,在该部位会形成阻塞,不仅会增大排气的阻力,还会影响尿素的分解和混合,从而干扰后处理系统正常运行,在后期将会继续优化SCR系统,改进试验方案以减少尿素结晶。

表5优化后SCR系统各部件尿素结晶变化

3.9 排放结果分析

WHTC瞬态循环测试是国Ⅵ标准柴油车污染物排放的测试方法,可以监测1 800 s内逐秒变化的瞬态工况。利用WHTC循环试验结果进行发动机排放的调整和再标定,可以优化燃料喷射,有效调整发动机低速低负荷区域的PM排放,改善现行法规排放控制区以外工况点的排放状况。

通过气体分析仪采样得到WHTC冷态与热态循环中的NOx排放,同时检验WHTC技术准确性,结果如图16所示。

从图16可以看出,对比原排,在添加后处理系统后的尾气排放中NOx的体积分数明显降低,且WHTC工况下最大偏差为2%,满足技术需求。同时意味着在个别工况下,NOx排放量甚至趋近于0,符合国Ⅵ排放标准。

4 结 论

1) 加装集成式后处理系统后的排气背压、温损以及NOx传感器误差均在试验可控范围之内。

2) NOx的转化效率随着NH3存储量增大而逐渐变大,且随着排气流量的增大呈负指数增长,在一定温度下随温度呈正指数增长。当SCR上游温度在400 ℃以下时,NOx转化效率则随着温度的上升呈抛物线的趋势;在400 ℃以上时,转化效率因后处理材料特性逐渐降低。

3) 高效新型混合器相较于常规混合器对气体分布均匀性有更好的提升,对于NOx的转化也有更好的效果。

4) 根据尿素结晶和排放试验,尿素结晶集中聚集在喷嘴与混合器出口处,SCR入口壁面上也有少量结晶。在WHTC冷态和热态循环下NOx排放符合国Ⅵ标准。