不同硬质增强填料对PTFE性能的影响

李红波,杨 睿,苏正涛

(中国航发北京航空材料研究院,减振降噪材料及应用技术重点实验室,北京 100095)

0 前言

PTFE 虽然耐腐蚀性突出、自润滑性能卓越、耐高低温性能良好,却是工程塑料中耐磨损性能较差的一种[13]。在聚合物改性研究中,通过加入适量能改变材料界面性能的润滑型填料或者能提升材料整体性能的增强型填料均可以显著提升基体材料的耐磨损性能[47]。为开发国产航空液压组合动密封件,制备高强度、高耐磨、自润滑的PTFE 密封材料,笔者所在团队先前曾对比过不同固体润滑剂对PTFE 性能的影响,发现石墨、二硫化钼、氮化硼等固体润滑剂均可以显著提升PTFE 的耐磨损性能,但单独填充与目标材料的耐磨损性能尚有差距,且对基体材料的断裂伸长率存在明显的恶化现象[8]。为进一步提升材料的耐磨损性能,还需搭配能够提升材料整体性能的硬质增强型填料,且填充高强度、高模量的硬质填料(如增强纤维)不仅可以显著降低其磨损,还可以明显提升其抵抗压缩载荷的能力以及改善其易“冷流”(蠕变)的特性[914]。

为实现横向的对比与筛选,本研究选取了同等体积分数的CF、WF、PI、POB、Cu 5 种模量远高于PTFE的硬质填料对PTFE 进行填充改性,研究了不同硬质增强填料对其拉伸性能、压缩性能、抗蠕变性能、导热性能和摩擦学性能的影响,并探讨了硬质填料改善PTFE 耐磨损性能的机理,为开发国产航空液压组合动密封件提供基础技术支撑,具有一定的创新性和良好的实用价值。

1 实验部分

1.1 主要原料

PTFE 悬浮树脂,M 18F,粒径25 μm,日本大金工业株式会社;

短切CF,P100,直径15 μm,长径比1/10,日本石墨纤维株式会社;

WF,XYW,直径10 μm,长径比1/8,江西思远矿业有限公司;

PI,P84HT,平均粒径30 μm,德国赢创公司;

POB,CGZ 352,平均粒径30 μm,中蓝晨光化工研究院有限公司;

Cu,粒径2~5 μm,成都核八五七新材料有限公司。

图1给出了填料的微观形貌。

图1 填料的微观形貌Fig.1 Micromorphology of the fillers

1.2 主要设备及仪器

高速混合机,DAC 400 VAC,美国FlackTek Inc公司;

液压成型机,YM C100T,无锡阳明橡胶机械有限公司;

高温气氛炉,GF14Q,南京博蕴通仪器科技有限公司;

万能试验机,INSTRON3366,美国英斯特朗公司;

摩擦磨损试验机,MRH 1,济南益华摩擦学测试技术有限公司;

扫描电子显微镜(SEM),JSM 6010LA,日本JE OL公司。

1.3 样品制备

使用高速混合机将干燥的PTFE 与填料按配比(体积比为3/1)混合均匀,转移至冷压模具中,开启液压成型机以55 MPa 的压力室温冷压40 min,脱模后将预成型体移至烧结炉中进行烧结;烧结时升温速率为60 ℃/h,降温速率为50 ℃/h,烧结温度为365 ℃,烧结时间4 h,降温过程中在300 ℃保温30 min;烧结结束后将毛坯通过机械加工的方式制成各种测试所需试样。

1.4 性能测试与结构表征

拉伸性能测试:基于ASTM D 638 2014,样品为标准中V型试样,拉伸速度为20 mm/min;

硬度测试:测试参照ASTM D 2240 2015,D 型压头;

压缩性能测试:基于ASTM D 695 2010 进行测试,样品尺寸为12.7 mm×12.7 mm×50.8 mm,压缩速率为1.3 mm/min;

蠕变性能测试:基于ASTM D 621 1988 进行测试,样品尺寸为12.7 mm×12.7 mm×12.7 mm,测试压力为10 MPa,测试时间为48 h;

摩擦磨损测试:参照GB/T 3960—2016,采用环 块摩擦的方式,摩擦副环为45#钢(表面粗糙度为0.2~0.4 μm),载荷为200 N,转速为200 r/min,测试时间为2 h,室温干摩擦,其中摩擦因数取实验后半段时间内的平均值,体积磨损率[ω,mm3/(N·m)]根据式(1)进行计算;实验结束后,将摩擦试样和拉伸断口表明喷金,然后置于SEM下观察微观形貌。

式中B——试样宽度,6 mm

R——对磨钢环半径,20 mm

b——摩擦实验后磨痕宽度,mm

L——摩擦实验过程中总的滑动距离,m

P——实验载荷,为200 N

2 结果与讨论

2.1 不同填料对PTFE拉伸性能的影响

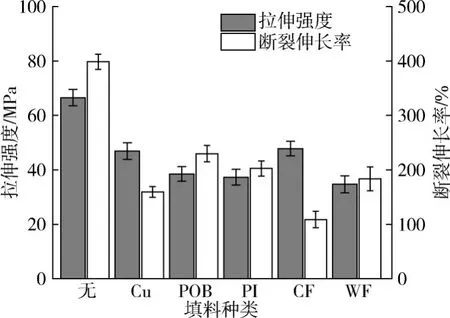

如图2所示,分别加入同等体积分数(25 %)的5种填料后,PTFE 的拉伸强度和断裂伸长率均出现了明显下降的现象。5 种改性材料中,以CF 填充的PTFE拉伸强度(47.8 MPa)最大,但断裂伸长率最低,仅为108 %。PTFE/Cu 拉伸强度为46.9 MPa,仅次于PT FE/CF,断裂伸长率为159 %。PTFE/WF 拉伸强度为34.7 MPa,断裂伸长率为183 %。用2 种有机填料PI 与POB 填充的PTFE 拉伸强度分别为37.3 MPa 和38.5 MPa,断裂伸长率分别为202 %和229 %。如图3所示,纯PTFE 的拉伸断口相对均匀,而含有填料的PTFE 断口表面均可观察到填料与树脂基体之间产生了明显裂缝。由于PTFE 化学惰性较强,有着独特的不黏性,与填料之间不存在有效的化学作用,仅存在简单的物理镶嵌作用。在拉伸过程中,填料与树脂基体形变量不匹配,相互之间容易滑脱并产生缝隙,一方面会导致拉伸应力逐渐集中在树脂基体上,使得复合材料的拉伸强度均比纯树脂低,在另一方面也会引起裂纹的提前萌生和扩展加快,导致材料的断裂伸长率下降。

图2 不同填料对PTFE拉伸强度和断裂伸长率的影响Fig.2 Effect of different fillers on tensile strength and elongation at break of PTFE

图3 PTFE及不同填料填充PTFE的拉伸断口形貌Fig.3 Tensile fracture morphology of neat PTFE and those filled with different fillers

对比2 种纤维状填料CF 和WF 改性的PTFE,前者的拉伸强度更高,这是源于CF 本身具有较高拉伸强度,具有一定补强作用的缘故。但由于CF 模量高、刚性较强,在拉伸过程中会限制PTFE 分子链的运动和舒展,因此其改性的材料断裂伸长率较低。对比2种颗粒状有机填料PI 和POB 改性的PTFE,发现后者的拉伸强度和断裂伸长率均高于前者。这可能与2 种填料在PTFE 烧结过程中的热运动历程相关。由于牌号为P84HT 的PI 在PTFE 的烧结温度(365 ℃)下不熔融,而POB 的熔点低于PTFE 的烧结温度[15]。因此在热运动的作用下,熔融的POB 与PTFE 之间可能会熔接在一起,填料与基体间的物理镶嵌作用更强,在拉伸过程中裂纹扩展速率可能降低,因此POB 填充的PTFE拉伸强度和断裂伸长率略优于PI填充的PTFE。

从整体分析来看,填料本体刚性越强,模量越高,对基体树脂大分子链运动限制作用也越强,改性材料的断裂伸长率可能就越低。硬质填料本身的补强作用越大,改性PTFE 材料的拉伸强度也就越大。但改性材料的拉伸强度和断裂伸长率还会受到填料形状、尺寸、粒径分布以及在PTFE 成型过程中的物性变化等因素的影响。本研究在拉伸强度和断裂伸长率方面主要关注具体数值的对比,不在此深入展开断裂机理的讨论。在笔者先前的研究中,以25 %体积分数的石墨、二硫化钼、氮化硼改性的PTFE 断裂伸长率数值均较低,分别为43 %、51 %和117 %,分析认为这是源自于固体润滑剂独特的片层结构,且层与层之间不存在有效的化学连接所致[8]。显然,除CF 改性的PTFE外,4种硬质填料改性的PTFE 断裂伸长率均远高于前述3种固体润滑剂改性的PTFE。

2.2 不同硬质填料对PTFE压缩性能的影响

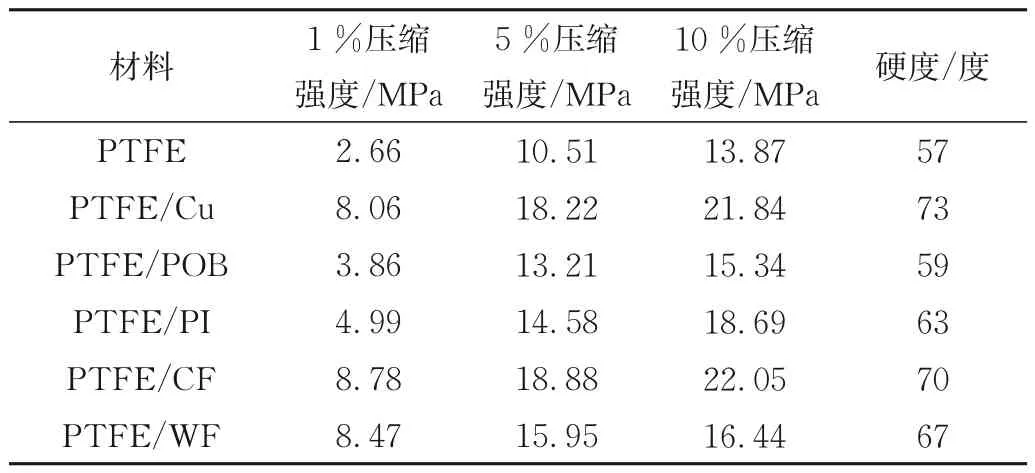

由表1可知,添加了硬质增强填料的PTFE压缩强度和硬度都明显上升。其中CF 填充的PTFE 压缩强度最高,Cu 填充的硬度最高。在压缩过程中,由于填料与树脂之间不脱粘,填料可承担和传递一部分压缩载荷,尤其是纤维状的填料承载能力较强,同时增强填料会限制PTFE 分子链的运动,能有效限制PTFE 晶片之间的滑移,因此填充硬质增强填料的PTFE 刚性显著增强,压缩强度和硬度出现了明显的上升。其中CF 填充的PTFE 硬度已上升至70 度,5 %压缩强度也高达18.88 MPa。而聚合物POB 填充的PTFE 压缩强度和硬度略低于其余填料改性的PTFE。

表1 不同填料填充PTFE的压缩强度及硬度Tab.1 Compressive strength and hardness of PTFE filled with different fillers

2.3 不同硬质填料对PTFE蠕变性能的影响

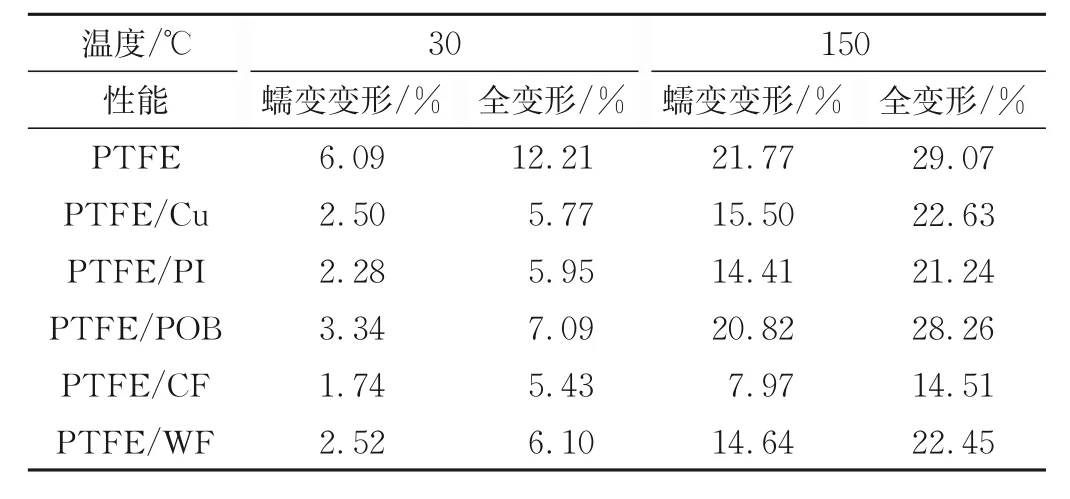

纯PTFE 分子链间极易滑动,晶片在受到剪切力时也极易滑移,因此在恒定压缩载荷的作用下会呈现出显著的蠕变特性。如表2 所示,在30 ℃、10 MPa 的压力下,PTFE 悬浮树脂M 18F 压缩48 h 后全变形为12.21 %,蠕变变形(蠕变变形为试样的全变形减去加压时的瞬间变形)高达6.09 %。当温度升高为150 ℃时(M 18F 的玻璃化转变温度约为140 ℃),PTFE 非晶区的链段解冻,运动能力增强,因此压缩48 h 后的全变形上升为29.07 %,蠕变变形更是高达21.77 %。加入硬质增强填料后,由于硬质增强填料承担压缩载荷以及限制树脂大分子链运动的作用,PTFE 的蠕变特性得到了明显改善。其中PTFE/CF 的蠕变变形和全变形无论在室温下还是高温下均是最小的,抗蠕变性能最好,尤其是室温蠕变量仅为1.74 %。2 种无机填料铜粉与硅灰石改善PTFE 蠕变性能的作用也较为明显。而在2 种有机填料填充的PTFE 中,PI/PTFE 的蠕变变形和全变形明显较小,这可能与填料本身的模量大小有关。PI大分子中具有十分稳定的芳杂环和酰亚胺环结构,赋予其较好的耐高温性能的同时也使得分子链的刚性明显增强,因此其填充的PTFE 抗蠕变性能优于POB填充的PTFE。

表2 不同填料填充PTFE的蠕变性能Tab.2 Creep properties of PTFE filled with different fillers

2.4 不同硬质填料对PTFE导热性能的影响

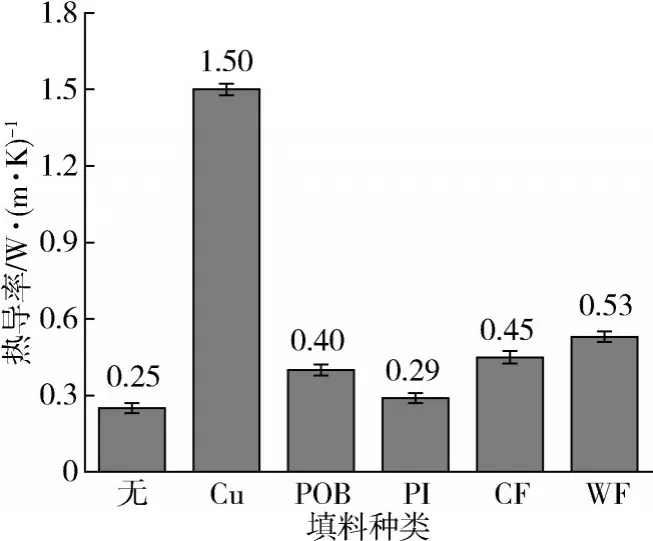

图4 给出了不同填料填充PTFE 的热导率。其中PTFE/PI 热导率仅为0.29 W/(m·K),纯的PI 热导率为0.16~0.32 W/(m·K),因此其填充的PTFE 热导率与纯PTFE的热导率均较低。POB虽然与PI同为耐高温树脂,但是其热导率为1.12 W/(m·K),是目前塑料中最高的[15],其填充的PTFE 热导率上升为0.40 W/(m·K)。金属铜是导热性极为良好的一种材料,热导率约为400 W/(m·K)[16],其填充的PTFE 热导率最高,为1.50 W/(m·K)。本研究使用的CF 为P100 沥青基碳纤维,其石墨化程度高,微晶尺寸和堆叠厚度大,孔隙率小,缺陷尺寸大,这些组织特性使得P100 热导率较高,约为480 W/(m·K)[17]。但由于P100 粒径的分布较窄且直径较粗,将其填充至PTFE 中时,难以形成良好的导热通路,因此其填充的PTFE热导率仅为0.44 W/(m·K)。纯WF 的热导率仅为1.5 W/(m·K),但是由图1中可知,相比于P100,WF尺寸规整差、粒径较小且粒径分布较宽,填充至基体中时分散性较好。因此PTFE/WF热导率明显高于PTFE/CF。

图4 增强填料对PTFE导热性能的影响Fig.4 Effect of reinforcing fillers on the thermal conductivity of PTFE

2.5 不同硬质填料对PTFE摩擦磨损性能的影响

如图5(a)所示,由于纯PTFE 试样磨损较快,受试样高度尺寸的限制,纯PTFE 仅进行1 h 的摩擦实验便失效,摩擦因数在平稳后约为0.21。用无机填料填充的PTFE 摩擦因数在摩擦过程中均明显上升,PTFE/Cu、PTFE/CF 和PTFE/WF 的摩擦因数在最后阶段分别为0.27、0.38、0.32。而填充有机填料POB 和PI的PTFE 摩擦因数均略微下降,分别为0.19 和0.18。由图5(b)可知,虽然纯PTFE的体积磨损率高达1.1×10-3mm3/(N·m),但是在分别填充5 种硬质增强填料后,其耐磨损性能均得到了显著提升。其中,PTFE/POB最为突出,体积磨损率已下降为4.21×10-6mm3/(N·m),耐磨损性能比纯PTFE 提升了260倍。而用Cu填充的PTFE 磨损率为8.11×10-6mm3/(N·m),耐磨损性能在5 种材料中是最差的,但也比纯PTFE 提升了135倍。以体积分数均为25 %的石墨、二硫化钼和氮化硼3 种固体润滑填料改性的PTFE,体积磨损率分别为1.74×10-5、2.04×10-5、2.79×10-5mm3/(N·m)[8]。因此,相比于前述的3 种固体润滑填料,硬质填料对PTFE 耐磨损性能的提升更为显著。但综合来看,以PTFE/POB摩擦磨损性能最好。

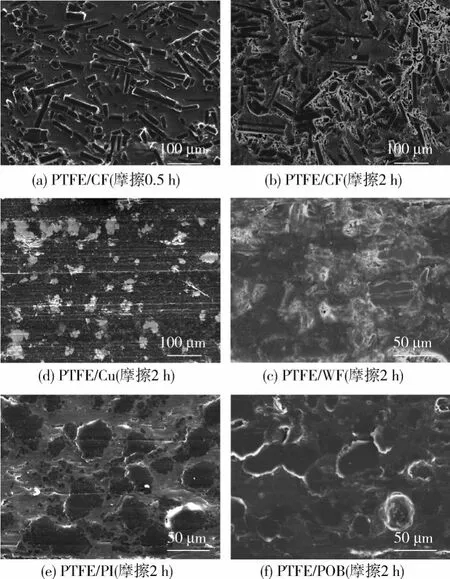

2.6 磨痕微观形貌及耐磨损机理分析

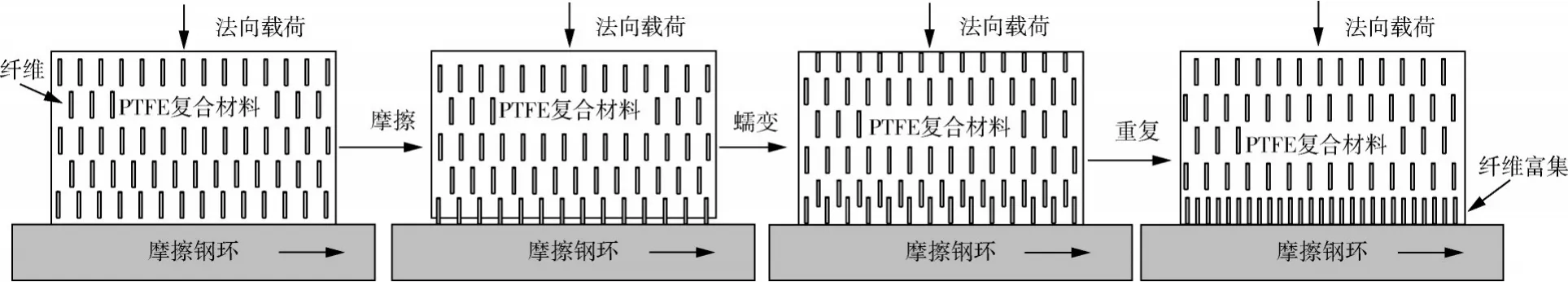

图6 给出了不同材料磨痕表面微观形貌的照片。由图6(a)所示,PTFE/CF在摩擦实验进行到0.5 h时,磨痕界面可观察到大量分散均匀的纤维,纤维之间没有明显聚集现象,单根CF 的一部分嵌在树脂基体内,另一部分从基体中凸出。当实验进行到2 h 时[图6(b)],磨痕界面出现了多根纤维无规则聚集(堆积)的现象。这是由于CF 比基体耐磨,因此在摩擦过程中材料表面纯PTFE 部分的磨损深度会瞬间超过有纤维填充的部分,纤维逐步凸出从而受到更高的载荷;当纤维表面接触压力增加后,会因为PTFE 的“冷流”作用陷入到基体内部,这个过程的不断循环将导致接近摩擦界面区域上纤维的富集,因此PTFE/CF的摩擦因数曲线会随着滑动距离的增大逐渐升高。图7 给出了纤维堆积过程的示意图(经过自由烧结的PTFE,纤维在基体中是无规则取向的,但为了方便理解,图中假设纤维是垂直取向的)。在实验后期,当磨痕界面上纤维堆积过于严重时,即堆积区域面积过大时,摩擦因数会表现出上下震荡的现象,这是摩擦学中的黏滑现象。但是纤维的堆积却能对载荷起到更大的支撑作用,因此PTFE/CF的磨损率较纯PTFE显著降低。

图6 摩擦试样磨痕表面微观形貌Fig.6 Micromorphology of worn surfaces of the friction samples

图7 纤维在PTFE磨痕表面富集过程示意图Fig.7 Schematic diagram of fiber enrichment process on PTFE wear mark surfaces

PTFE/WF 和PTFE/Cu 的摩擦因数在磨损过程中也出现了明显的上升现象,同理可知2种填料在界面上也会逐渐堆积。但PTFE/WF 与PTFE/Cu 的摩擦因数较PTFE/CF的小,这与填料自身的摩擦特性和在磨痕上堆积的程度有关。如图6(e)~图6(f)所示,PT FE/POB 与PTFE/PI 磨痕表面均有许多球状的颗粒从树脂基体中凸出。刚性的球状颗粒承担了载荷并限制了PTFE 分子链滑移,使得材料的磨损率显著降低。但是与无机填料不同,POB 和PI 与PTFE 一样均为自润滑工程塑料,都可以在对磨材料上形成转移膜[15,18]。在另一方面由于磨损率的降低,伴随着试样的磨痕宽度减小,因此磨痕表面的接触压力增大,而PTFE 是一种随接触压力增大摩擦因数逐渐降低的材料,因此在环 块接触形式下PTFE/POB与PTFE/PI摩擦因数均低于PTFE。但是PTFE/PI 的摩擦因数要略低于PT FE/POB,这可能是由于PI 与POB 颗粒微观结构不同造成的。由图1中可以看出,单个POB 是表面光滑、完整一体的球状颗粒。而PI 是由许多粒径小于1 μm 的球状小颗粒所组成的,形状类似于“葡萄串”且表面粗糙,“葡萄”颗粒之间通过物理作用相连接。因此,在摩擦过程中,受到剪切作用时小颗粒会脱出进而被释放到磨痕表面。这些小颗粒球形度较高,可能会使得界面上发生滚动摩擦,因此PTFE/PI的摩擦因数略低。

3 结论

(1)由于PTFE 化学惰性较强,与填料间不存在有效的化学作用,在分别填充25 %的5种硬质填料后,拉伸强度和断裂伸长率均出现明显下降,其中以PTFE/CF拉伸强度最大,但断裂伸长率最低,仅为108 %;

(2)5 种硬质填料均可明显提高PTFE 的硬度、压缩强度和降低蠕变,并且在一定程度上改善导热性能,其中PTFE/CF 在压缩强度最高、抗蠕变性能最好,而PTFE/Cu的硬度最大、导热性能最好;

(3)在本研究采用的环 块摩擦实验条件下,由于摩擦过程中填料会在磨痕界面逐渐富集,改性PTFE的耐磨损性能会得到显著提高,3 种无机填料会使PT FE 的摩擦因数增大,但是聚合物填料PI、POB 则反而使得PTFE 的摩擦因数略有降低;POB 填充的PTFE摩擦因数仅为0.19,体积磨损率约为4.21×10-6mm3/(N·m),耐磨损性能比纯PTFE 提升了260 倍,摩擦学性能最好。