高黏改性沥青制备及流变性能研究

唐艳辉

(广西北投公路建设投资集团有限公司,广西 南宁 530001)

0 引言

沥青路面以其行车舒适、维修便捷、施工方便而广泛应用于我国高等级公路。随着时代和技术的发展,原有的密级配沥青混合料逐渐暴露出许多缺点,尤其是雨天不能快速排水而产生行车安全的隐患。为解决这一问题,排水沥青路面应运而生。排水沥青路面起源于德国,并在欧洲得到大规模应用[1],排水沥青路面用于提升雨天行车安全性,同时考虑到其降噪的优点,多应用于人口稠密的城市道路。由此可见,相比传统的沥青路面,排水沥青路面有明显的排水降噪优势。我国的排水沥青路面于20世纪80、90年代在上海、广东、黑龙江等地有小规模应用,但由于技术限制,效果不是很好。2001—2004年,公路科学研究院承担了交通运输部西部项目《山区公路沥青面层排水技术的研究》课题研究,解决了我国排水路面的设计、强度和施工等方面问题,为排水沥青路面在我国的大规模应用奠定了良好的技术基础[2]。国内外主要采用高黏改性沥青作为排水沥青路面的胶结料,且高黏改性沥青具有较强的粘结性能,在提升沥青混合料空隙率的前提下可保障混合料的路用性能不受影响。我国学者对高黏沥青开展了大量研究,丛卓红等[3]分析了不同标号、不同性质沥青掺加高黏改性剂TPS后的性能变化规律,获得了高黏改性沥青的最佳掺量。袁东东等[4-5]对比分析SBS改性沥青、高黏沥青、橡胶沥青的流变性能,认为高黏改性沥青的高低温性能均优于SBS和橡胶改性沥青,并分析了高黏沥青在热氧老化作用下的性能变化规律,得出结论:热氧老化作用下,高黏沥青轻质组分挥发、高黏剂溶胀、降解。李梦怡[6]对高黏沥青的流变性能展开分析,得出结论:高黏剂对高黏沥青的高温PG分级有提升作用,但对低温PG分级无改善作用。上述研究表明高黏沥青相比普通沥青及其他改性沥青具有一定的性能优势,但高黏沥青对沥青低温性能的改善作用有争议。因此,本文以70#道路石油沥青、抗氧化剂、增塑剂、SBS改性剂、稳定剂配制高黏改性沥青,采用正交试验获得最佳配方,并对比分析所配制高黏改性沥青、日本TPS高黏沥青以及SBS改性沥青的高低温流变性能及零剪切黏度,以期在提升高黏改性沥青高温性能的同时改善其低温性能。与此同时,日本TPS高黏改性沥青价格昂贵,不利于排水路面的大规模推广应用,而本研究的开展对工程实践中优选价格合适、性能优良的高黏改性沥青具有一定的参考作用。

1 试验部分

1.1 材料及仪器

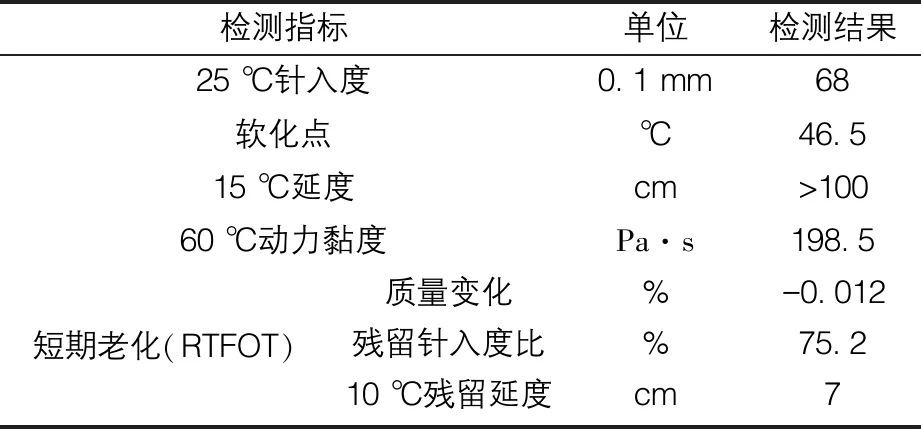

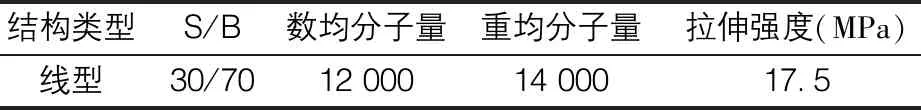

以中海70#A级道路石油沥青为基质沥青,相关技术指标见表1。SBS改性剂为市场上购买的成品,相关技术指标见表2。抗氧剂主要成分为受阻酚类高分子量型抗氧剂和亚磷酸酯类抗氧剂,由二者复配制成。稳定剂主要成分为改性树脂。

表1 70#A级沥青基本指标表

表2 SBS改性剂基本参数表

1.2 高黏改性沥青制备

1.2.1 高黏改性沥青制备方法

以70#A级沥青为基质沥青,将其加热到150 ℃后,加入SBS改性剂,采用高速剪切仪在5 000 r/min的速率下旋转剪切30 min,然后分别加入相应重量增塑剂、稳定剂、抗氧化剂,在高速剪切仪4 000 r/min的剪切速率下旋转剪切20 min,放入170 ℃烘箱中采用锡纸封闭发育30 min。

1.2.2 正交试验设计

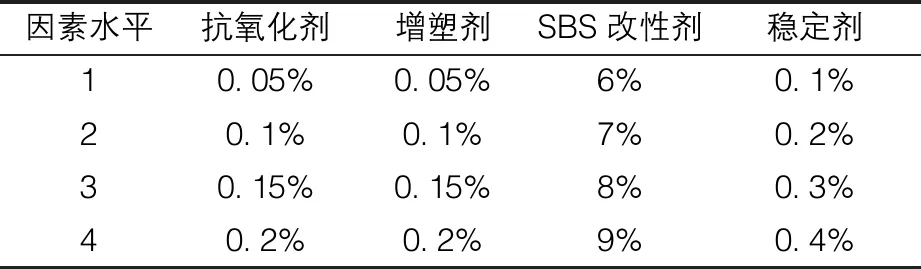

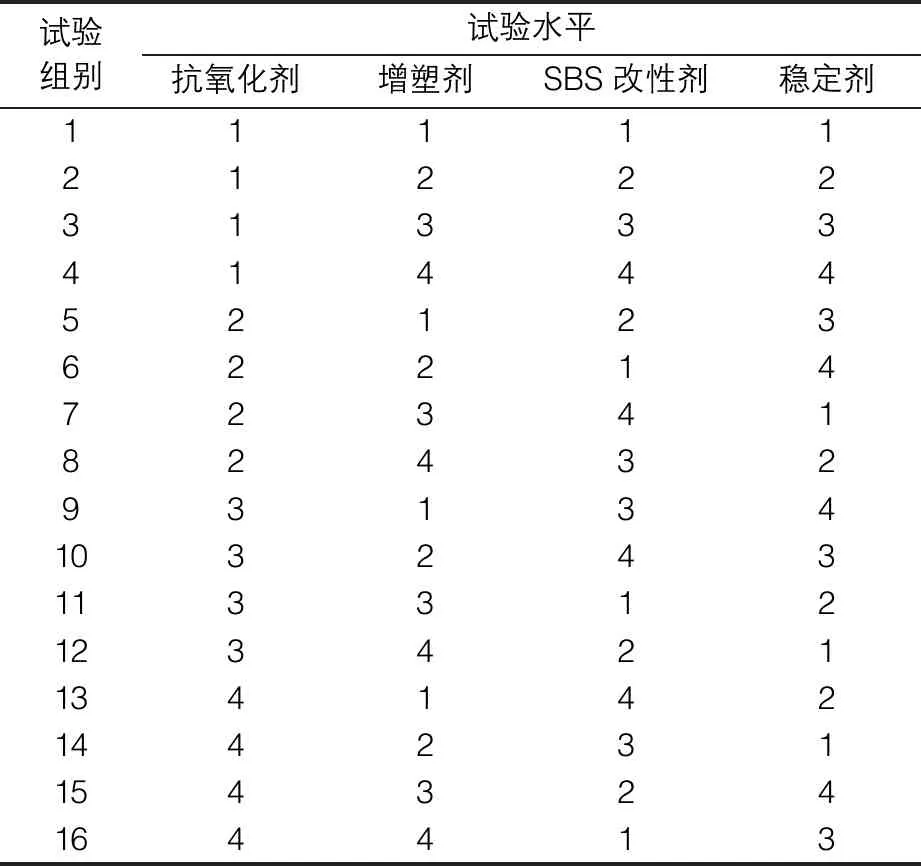

以抗氧化剂、增塑剂、SBS改性剂、稳定剂制备高黏改性沥青,每个影响因素设置4个水平,以4因素4水平进行高黏改性沥青制备研究。各因素水平所对应的掺量见表3;采用SPSSAU软件设计正交表,结果见表4。本文所涉及抗氧化剂、增塑剂、SBS改性剂、稳定剂以及TPS高黏改性剂的掺量均为外掺。

表3 研究因素水平表

表4 正交试验方案表

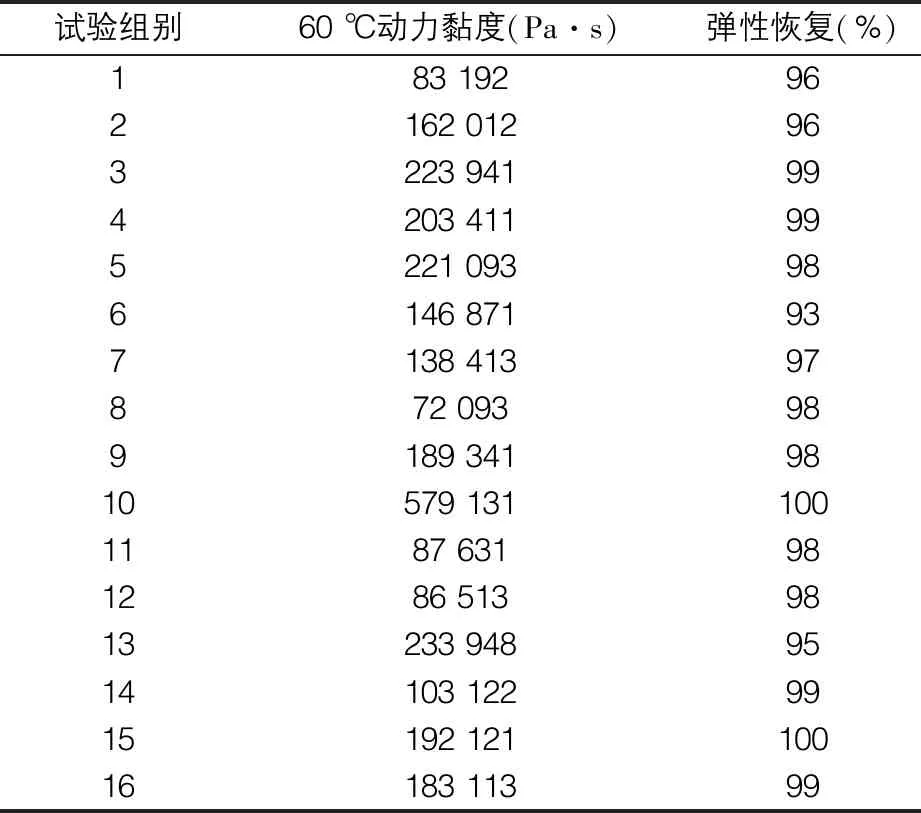

1.2.3 正交试验结果与分析

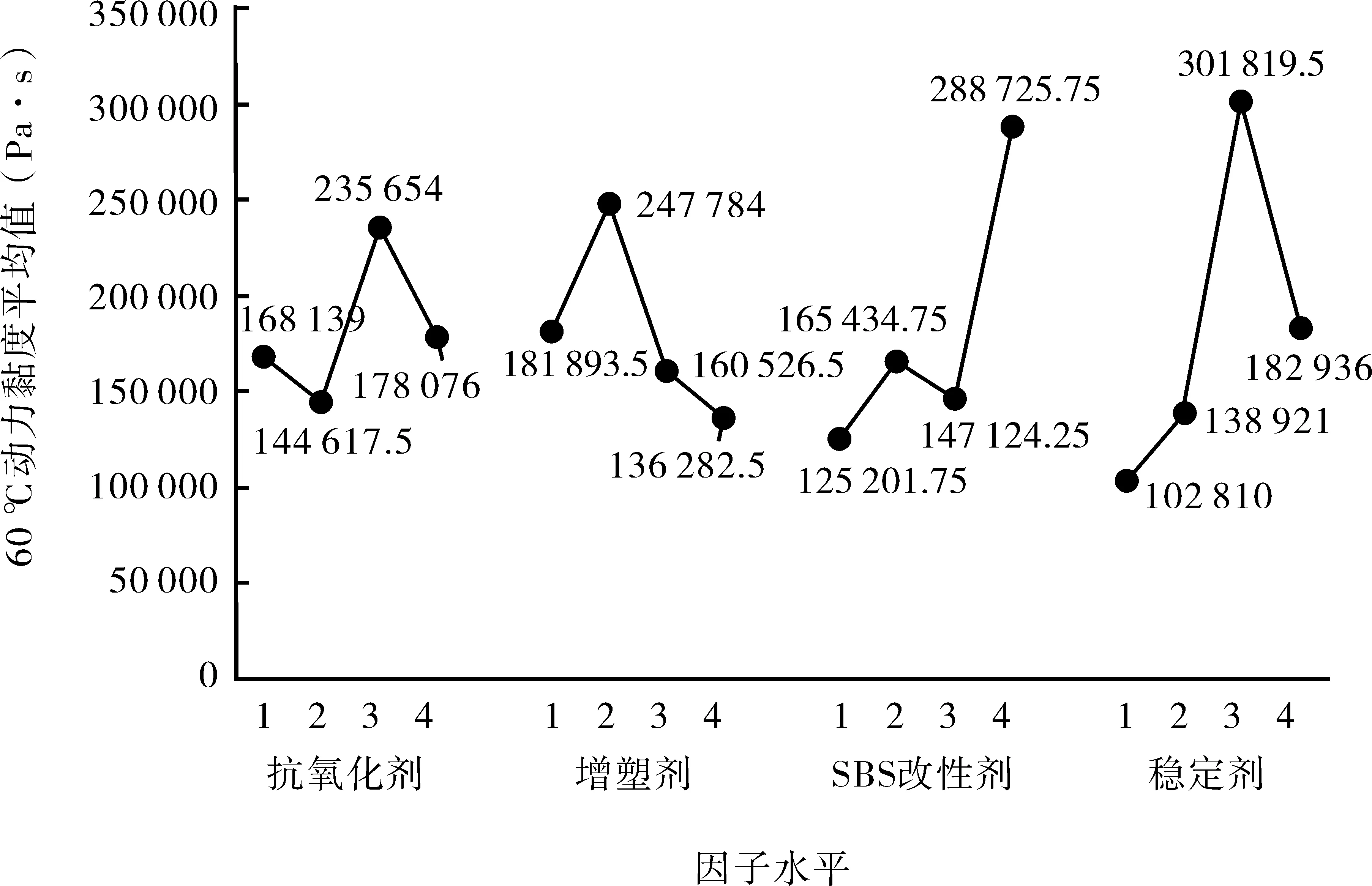

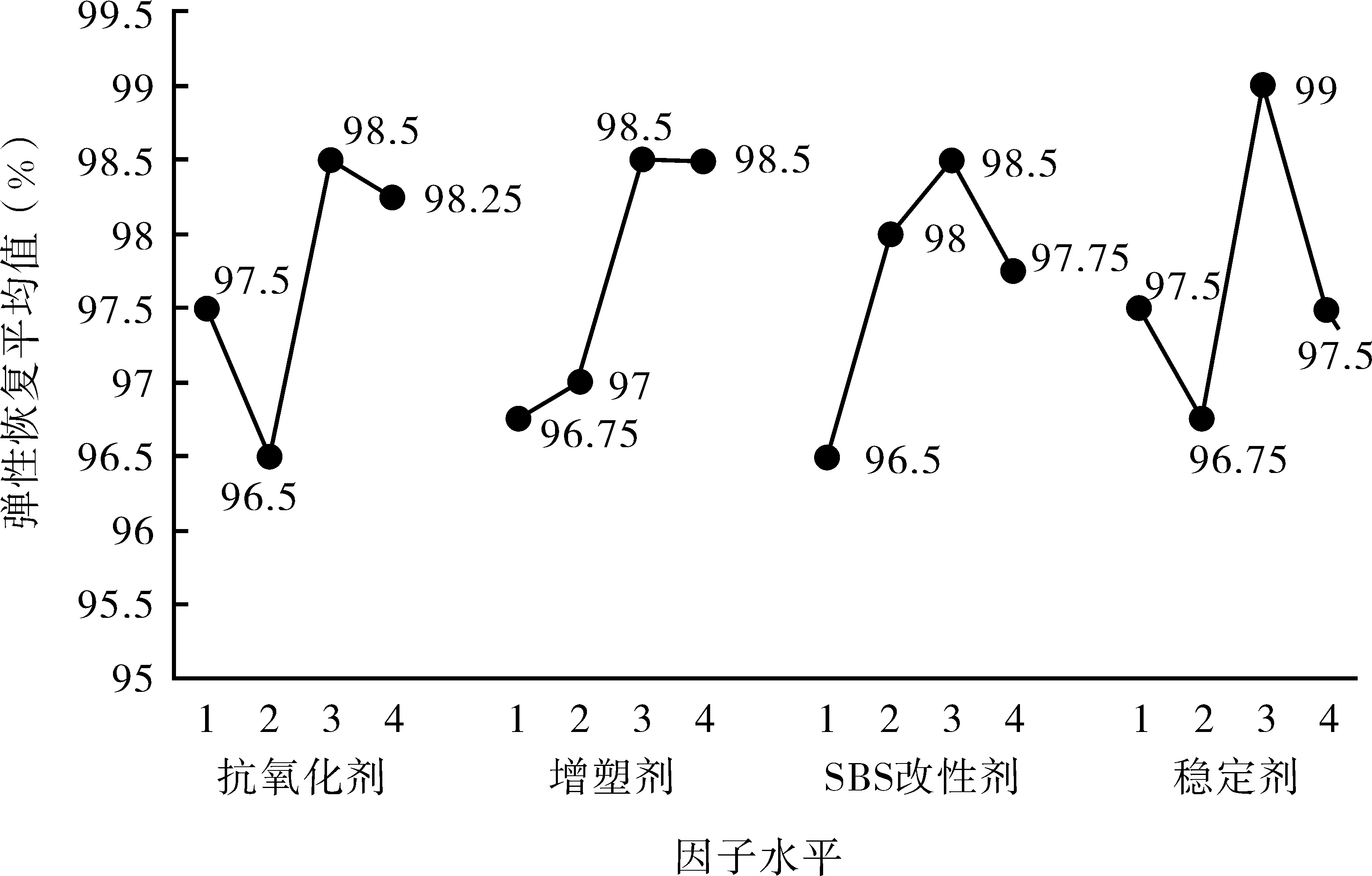

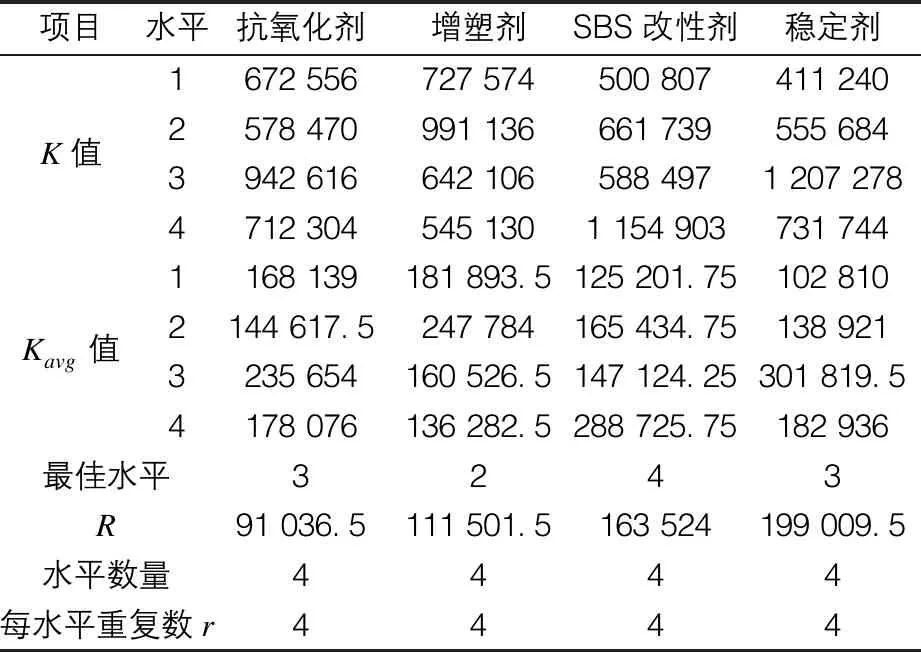

选择60 ℃动力黏度、弹性恢复两个评价指标对高黏沥青进行试验,试验结果见表5。采用SPSSAU软件进行极差分析,分析结果见表6~7。为直观展示各因子对评价指标的影响,绘制各因子水平均值曲线图,见图1和图2。从表6和图1可知,在60 ℃动力黏度的评价指标下,抗氧化剂、增塑剂、SBS改性剂、稳定剂的最佳水平分别为3、2、4、3,即抗氧剂掺量为0.15%、增塑剂掺量为0.1%、SBS改性剂掺量为9%、稳定剂掺量为0.3%。而根据下页表7和图2,抗氧化剂、增塑剂、SBS改性剂、稳定剂的最佳水平分别为3、4、3、3,各添加剂的掺量水平在弹性恢复指标下最优为:抗氧剂掺量为0.15%、增塑剂掺量为0.2%、SBS改性剂掺量为8%、稳定剂掺量为0.3%。从分析结果可知,两个评价指标下各添加剂的最优掺量水平相差较小,其中抗氧化剂和稳定剂的掺量在两个评价指标下的最优掺量水平一致。试验结果表明,各因素各水平下高黏改性沥青弹性恢复指标相差较小,而60 ℃动力黏度试验结果数值相差较大。因此,考虑到60 ℃动力黏度与弹性恢复指标实际测试结果,最终确定高黏沥青配方为:抗氧剂掺量为0.15%、增塑剂掺量为0.1%、SBS改性剂掺量为9%、稳定剂掺量为0.3%。

图1 60 ℃动力黏度因子水平均值曲线图

图2 弹性恢复因子水平均值曲线图

表5 评价指标试验结果表

表6 60 ℃动力黏度极差分析表

表7 弹性恢复指标极差分析表

2 试验结果及分析

对比分析所配制的高黏改性沥青、日本TPS高黏改性沥青、SBS改性沥青的高低温流变性能及零剪切黏度,其中SBS改性沥青为中海牌成品改性沥青,日本TPS高黏改性沥青为TPS高黏改性剂掺入本文所选用70#A级道路石油沥青配制而成,掺量为10%。为便于绘制图表,本文所配制的高黏改性沥青以H-1代替。

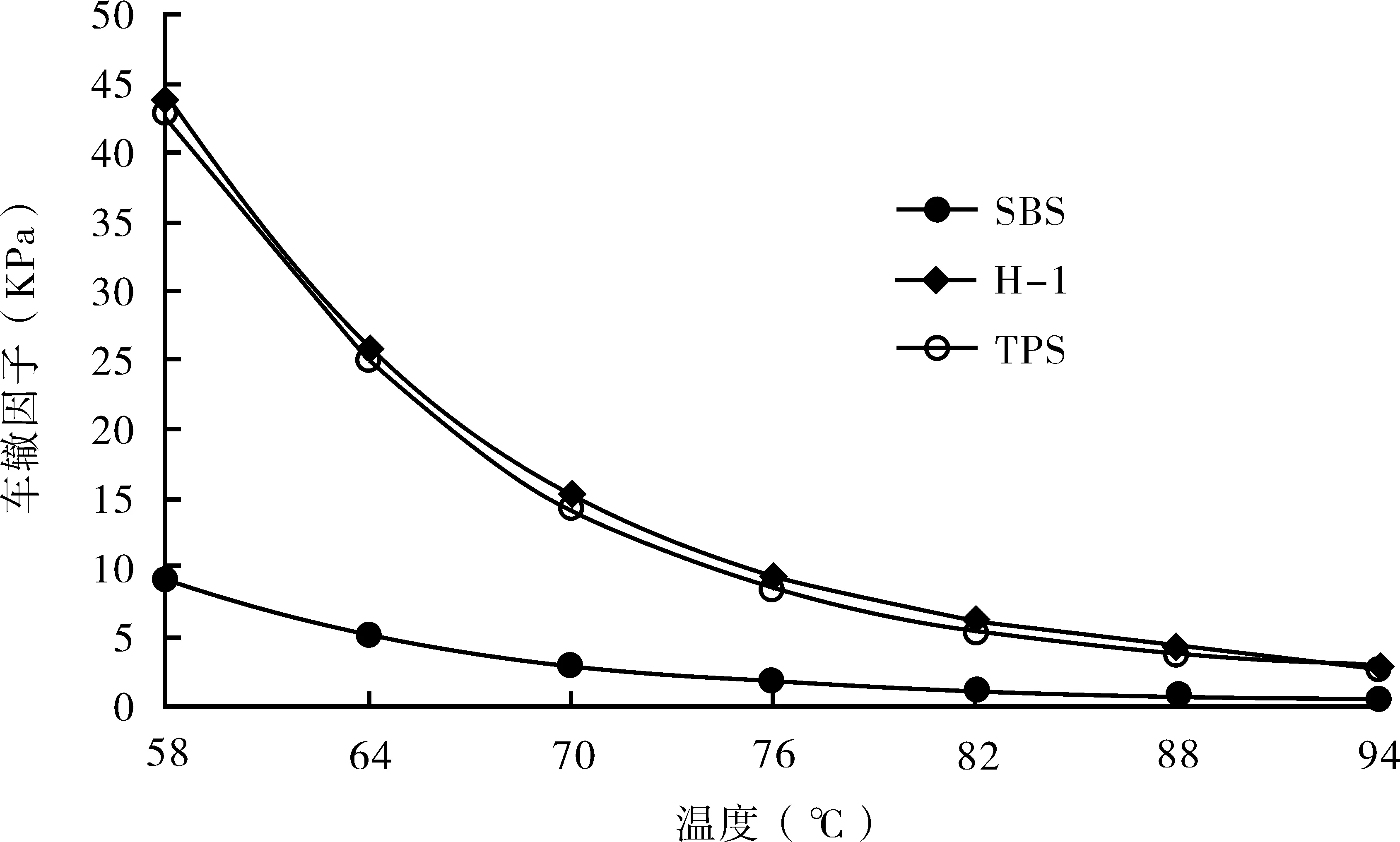

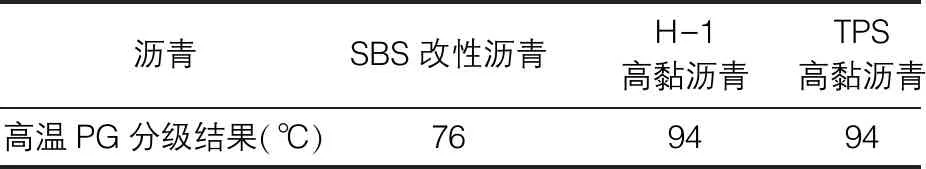

2.1 高温流变性能

采用动态剪切流变仪进行高温流变性能试验,试验温度区间为58 ℃~94 ℃,间隔温度设置为6 ℃,分别对短期老化前后的高黏改性沥青以及SBS改性沥青开展试验,短期老化方式采用RTFOT。试验结果见图3、图4和表8。由图3、图4可知:短期老化前后,所配制的H-1高黏改性沥青车辙因子均优于SBS改性沥青,且与TPS高黏改性沥青相当。美国SHRP计划对沥青结合料的高温PG分级的标准为:原样沥青≥1.0 kPa,短期老化后≥2.2 kPa。根据该标准,H-1高黏改性沥青与TPS高黏改性沥青高温PG分级结果相当,比SBS改性沥青高温PG分级多3个等级,高温性能相比SBS改性沥青有大幅度提升。对比分析TPS高黏改性沥青与H-1高黏改性沥青,在原样状态下二者车辙因子相差较小,短期老化后明显拉开了差距,且H-1高黏改性沥青高于TPS高黏改性沥青,证明本文自研H-1高黏改性沥青的抗短期老化性能优于TPS高黏改性沥青。

图3 原样状态车辙因子变化曲线图

图4 短期老化状态车辙因子变化曲线图

表8 高温PG分级结果表

2.2 低温流变性能

采用BBR试验评价高黏改性沥青及SBS改性沥青的低温流变性能,试验结果见表9。从表9可知,H-1高黏改性沥青S值略低于TPS高黏改性沥青,m值略高于TPS高黏改性沥青,但二者的低温PG分级结果一致,因此H-1高黏改性沥青的低温性能略优于TPS改性沥青,证明本文所采用配方有效提升了高黏改性沥青的低温性能。值得注意的是,两种高黏沥青低温性能均优于SBS改性沥青。考虑到沥青结合料的低温性能与其抗裂性能、韧性等均有一定相关性,因此在用于排水路面时不宜采用SBS改性沥青,而应选用高黏改性沥青。

表9 BBR试验结果表

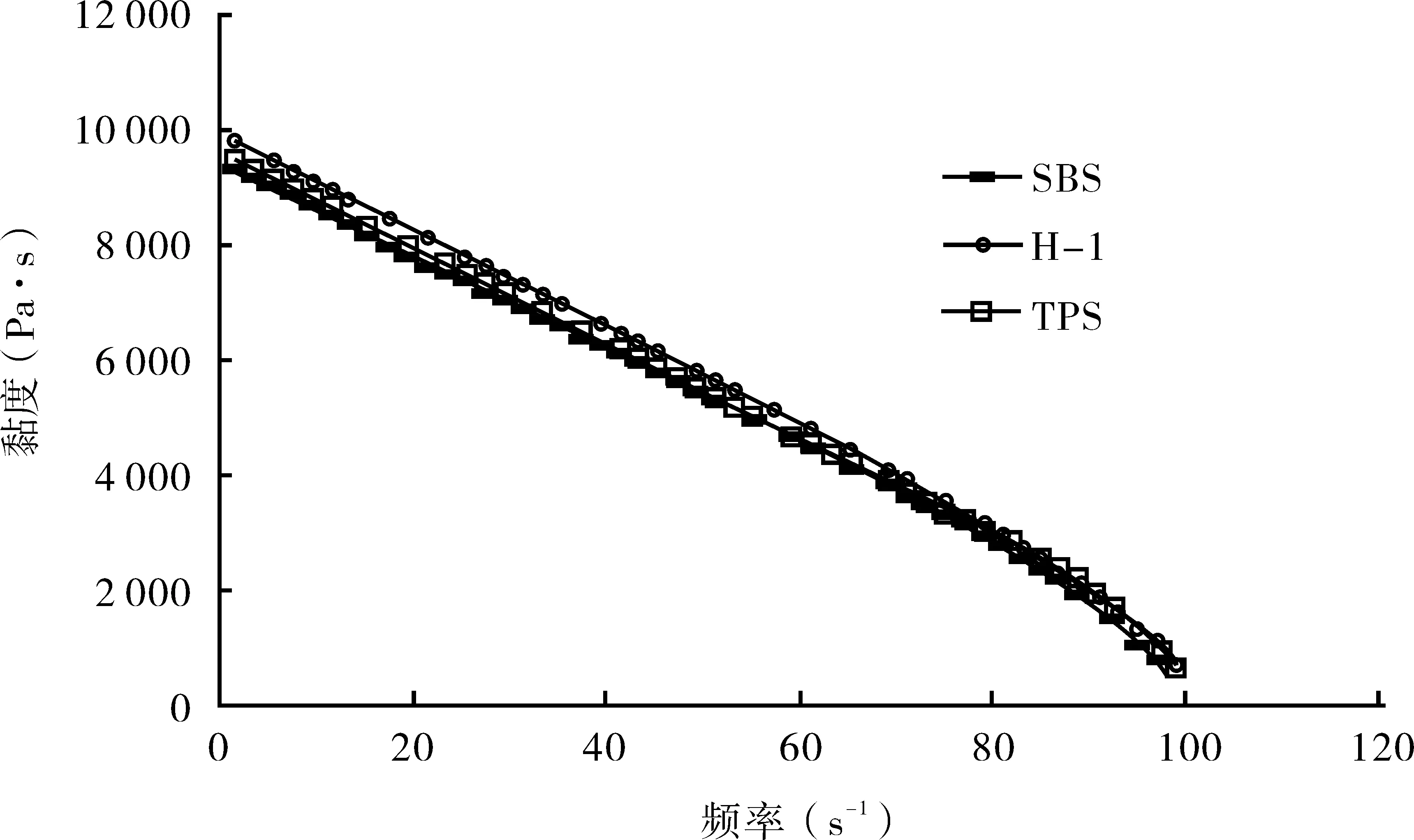

2.3 零剪切黏度

由于沥青结合料具有典型的非牛顿流体的特性,因此在路面材料领域多采用零剪切黏度指标评价高黏改性沥青的高温性能。零剪切黏度试验的剪切频率范围为0~100 s-1,试验结果见图5。从图5可知,H-1与TPS高黏改性沥青的黏度在各剪切频率范围内均高于SBS改性沥青,因此二者的高温性能优于SBS改性沥青,结论与前文高温流变性能试验结果一致。

图5 零剪切黏度试验结果曲线图

采用Carreau模型对高黏改性沥青、SBS改性沥青的零剪切黏度试验结果曲线进行拟合,Carreau模型见式(1),拟合结果见表10。从表10可知,H-1高黏改性沥青零剪切黏度均高于TPS高黏改性沥青与SBS改性沥青,因此本文所采用的高黏改性沥青配方有效提升了高黏改性沥青的高温性能。

表10 零剪切黏度Carreau模型拟合结果表

(1)

式中:η0——零剪切黏度(Pa·s);

η∞——剪切速率无穷大时所对应的黏度(Pa·s);

χ——剪切速率(s-1);

p——材料参数,无量纲;

κ——调整松弛时间,无量纲。

2.4 材料造价分析

根据现有资料,TPS改性剂价格为4万元/t[7]。自研H-1型高黏改性剂所需的原材料为抗氧化剂、增塑剂、SBS改性剂、稳定剂,根据现有的市场造价确定H-1高黏改性沥青的造价见表11。本文所涉及的TPS高黏改性沥青,其TPS改性剂的掺量为10%,按照4万元/t的价格计算本文TPS高黏改性沥青的造价为7 500元。H-1高黏改性沥青的造价仅为TPS高黏改性沥青的58.7%,且性能与TPS高黏改性沥青相当。因此,H-1高黏改性沥青不仅性能优良,在造价方面也有极大的优势。

表11 H-1高黏改性沥青造价表

3 结语

本文以抗氧化剂、增塑剂、SBS改性剂、稳定剂配制高黏改性沥青,通过正交试验获得高黏改性沥青的最优配方,并对比分析所配制的H-1高黏改性沥青与日本TPS高黏改性沥青、SBS改性沥青的高低温流变性能、零剪切黏度,试验结果表明:

(1)采用SPSSAU软件设计正交表,并开展分析,各添加剂对高黏沥青的60 ℃动力黏度的试验结果数值影响较大,最终以60 ℃动力黏度下各因素最佳水平作为添加剂的掺量参考依据,得出最佳掺量:抗氧剂掺量为0.15%、增塑剂掺量为0.1%、SBS改性剂掺量为9%、稳定剂掺量为0.3%。

(2)高低温流变性能试验结果表明,所配制的H-1高黏沥青高低温流变性能远优于SBS改性沥青,且与TPS高黏改性沥青性能相当。零剪切黏度试验结果表明,所配制的高黏沥青零剪切黏度优于SBS改性沥青以及TPS高黏改性沥青。

(3)按照正交试验所获得的H-1高黏改性沥青性能优良,成本低于TPS高黏改性沥青,具备大规模推广应用的经济性基础。