透水混凝土力学性能及透水性能影响因素分析

陈德绍,赖世锦

(柳州铁道职业技术学院,广西 柳州 545616)

0 引言

近年来,透水混凝土因其优良的透水、透气及吸附性等特点,逐渐在我国海绵城市透水铺装工程中得到广泛应用[1-2]。然而,透水混凝土虽具备高透水性,但自身强度较低,导致其难以得到大规模应用[3]。因此,深入研究透水混凝土性能,解决其强度不足问题,对于拓宽透水混凝土的应用范围具有重要意义[4]。

国内外学者针对透水混凝土强度及透水性能展开了大量研究,如杨利香等[5]发现采用单粒级再生骨料配制透水混凝土,其抗压强度随骨料粒径增大呈先增大后减小的趋势,采用级配再生骨料配制透水混凝土,其抗压强度随级配再生骨料空隙率减小呈增大趋势。陈守开等[6]采用灰色理论结合熵权法对纤维改性再生骨料透水混凝土进行了综合评价,发现聚丙烯纤维掺量为0.3%时,综合评价指标最高,再生骨料透水混凝土的整体性能最佳。丰瑛[7]从透水混凝土制备技术工艺的角度展开论述,探讨不同成型方法对透水混凝土相关性能的影响,讨论了不同成型方法的优势及用途,并提出意见和建议。李慧敏等[8]研究了骨料粒径与矿物掺合料对透水混凝土强度和透水性的影响规律,提出了透水混凝土配合比优化方法,为透水混凝土的应用和海绵城市的发展打下基础。目前,学者关于透水混凝土性能的研究成果已比较完善,但关于力学性能与透水性能相结合的研究还有待进一步深入。基于此,本文通过室内对比试验,研究了不同配合比设计参数对透水混凝土强度及透水性能的影响规律,并给出了各配合比参数的合理取值范围。

1 原材料

试验水泥选用P·O42.5R普通硅酸盐水泥,其各项技术指标如表1所示。粗骨料选用破碎性石灰岩碎石,经洗净、晒干及筛分机筛分处理后,得到粒径为5~10 mm和10~16 mm的骨料,其技术指标如表2所示。矿物掺和料选用Ⅱ级粉煤灰,其密度为2.16 g/cm3,细度为28.7%,烧失量为5.8%,含水率为0.6%,塑性指数为3.2。减水剂选用聚羧酸高效减水剂,浅黄色液体,相对密度为1.02 g/cm3,氯离子含量<0.2%,含固量为24%,减水率>25%。拌和水采用生活自来水。

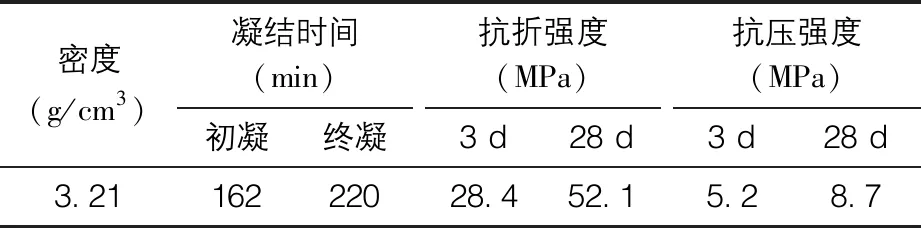

表1 水泥技术性能表

表2 石灰岩碎石技术性能表

2 试验方案及配合比设计

2.1 试验方案

力学性能测试:参照《普通混凝土力学性能试验方法标准》(GB/T50081-2016)规范要求,采用电液伺服万能试验机测试试件28 d抗压强度,加载采用位移控制,加载速度控制为0.01 mm/s,试件抗压强度取3次测试结果平均值。

透水性能测试:透水混凝土试件的渗透系数采用水头法测试,测试前采用自黏性锡纸密封试件四周,放入透水装置后采用防水胶泥密封试件与装置接触部位,保证试件四周不透水,试件上表面恒定水头高度保持150 mm,记录试件下表面60 s内出水量,最终渗透系数取3次测试结果平均值。透水混凝土渗透系数按式(1)计算。

(1)

式中:K——渗透系数(mm/s);

Q——t秒时间出水量(mm3);

L——试件高度(mm);

A——试件过水断面面积(mm2);

H——恒定水头高度(mm);

t——测试时间(s)。

2.2 配合比设计

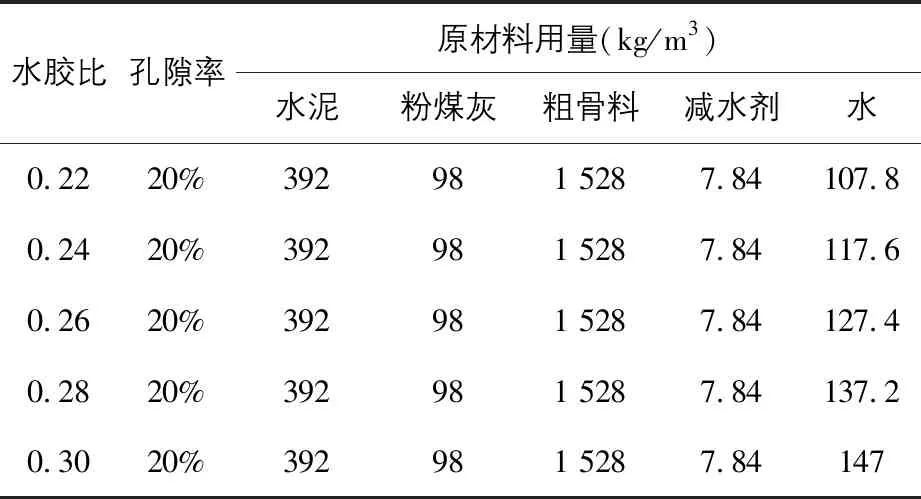

为研究不同影响因素对透水混凝土性能的影响,设计水胶比分别为0.22、0.24、0.26、0.28及0.30,孔隙率分别为10%、15%、20%、25%及30%,减水剂掺量分别为1.2%、1.4%、1.6%、1.8%及2.0%,成型方式分别为插捣法、振动法、锤击法及静压成型多组透水混凝土试件,并针对透水混凝土28 d抗压强度及渗透系数变化规律进行对比分析。其中不同水胶比混凝土试件配合比设计如表3所示。

表3 透水混凝土配合比设计表

3 结果与分析

3.1 水胶比

在研究水胶比对透水混凝土性能影响时,保持试件孔隙率为20%和减水剂掺量为1.6%不变,成型方式均采用静压成型,针对不同水胶比试件的抗压强度和渗透系数进行比较分析,结果如图1所示。

图1 抗压强度及渗透系数随水胶比变化曲线图

根据图1可知,随着水胶比的增大,透水混凝土的抗压强度呈先增大后减小趋势。当水胶比增至0.24时,试件抗压强度增幅显著,但水胶比超过0.24后,试件抗压强度开始不断减小,其中水胶比由0.22增至0.26时的试件抗压强度减幅较小,但水胶比超过0.26后,抗压强度减幅较为明显,说明水胶比在0.24~0.26时的透水混凝土力学性能较优。透水混凝土的渗透系数随着水胶比的增大而不断减小。当水胶比由0.22增至0.30时,渗透系数由4.5 mm/s降至3 mm/s,下降了近33%,说明水胶比不宜过大。综合来看,水胶比选择0.24可保证透水混凝土具有良好的力学性能和透水性能。

3.2 孔隙率

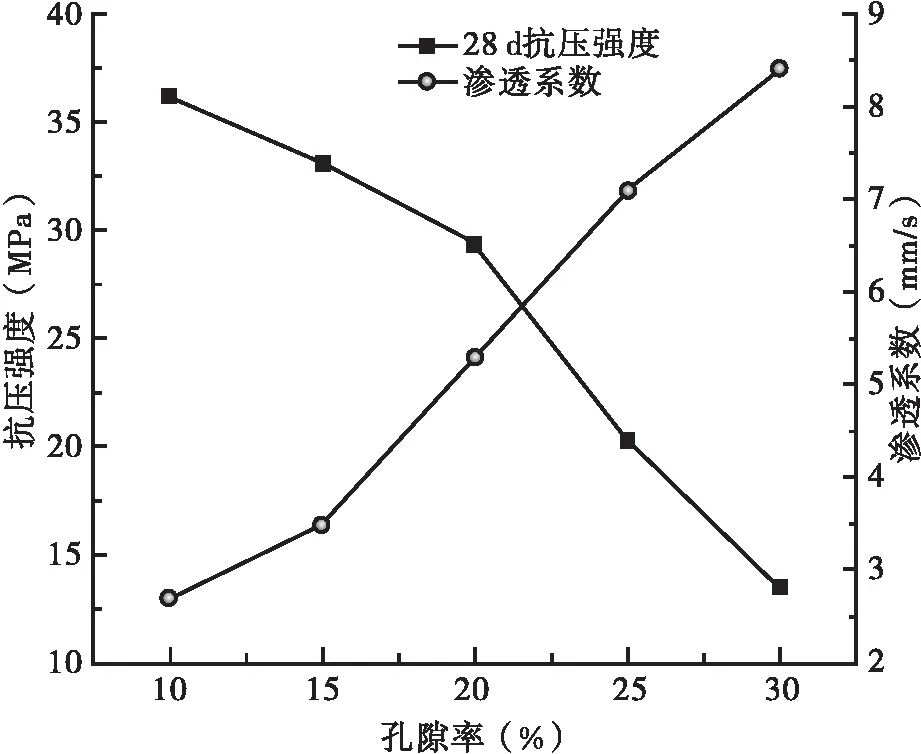

在研究孔隙率对透水混凝土性能影响时,试件水胶比为0.24和减水剂掺量为1.6%保持不变,成型方式均采用静压成型,针对不同孔隙率试件的抗压强度和渗透系数进行比较分析,结果如图2所示。

图2 抗压强度及渗透系数随孔隙率变化曲线图

根据图2可知,透水混凝土的抗压强度随着孔隙率的增大而不断减小,原因是随着浆体厚度的减小,会导致骨料与浆体的连接点变弱,从而使得强度降低。当孔隙率由10%增至30%时,抗压强度由36.2 MPa降至13.5 MPa,抗压强度下降幅度较大,对其力学性能影响显著。透水混凝土的渗透系数随着孔隙率的增大而不断增大,当孔隙率由10%增至30%时,渗透系数由2.7 mm/s增至8.4 mm/s,透水混凝土的透水性能得到显著提升,说明孔隙率越大越好,但结合孔隙率对抗压强度的影响来看,孔隙率不宜过大。透水混凝土选择20%孔隙率可有效保证其力学性能和透水性能。

3.3 成型方式

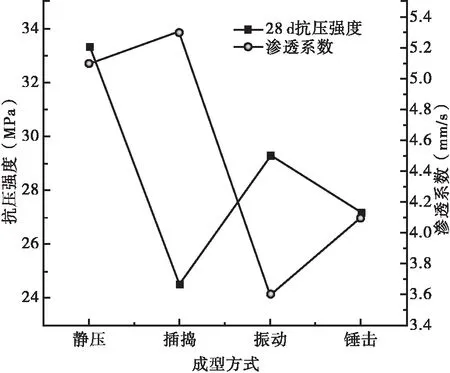

在研究成型方式对透水混凝土性能的影响时,试件保持水胶比为0.24、孔隙率为20%及减水剂掺量为1.6%不变,针对不同成型方式试件的抗压强度和渗透系数进行比较分析,结果如图3所示。

图3 抗压强度及渗透系数随不同成型方式变化曲线图

根据图3可知,采用不同成型方式的透水混凝土抗压强度和渗透系数均有所不同,说明成型方式对透水混凝土的力学性能和透水性能均具有一定影响。对于抗压强度而言,采用插捣法成型的透水混凝土抗压强度最低,锤击法、振动法和静压成型的抗压强度分别较之提高12.2%、19.6%和36.3%,其中采用静压成型的透水混凝土力学性能较优。对于渗透系数而言,采用振动法成型的透水混凝土渗透系数最低,锤击法、插捣法和静压成型的抗压强度分别较之提高13.8%、47.2%和41.7%,其中采用插捣法和静压成型的透水混凝土透水性能较优。综合来看,采用静压成型的透水混凝土力学性能和透水性能更优。

3.4 减水剂

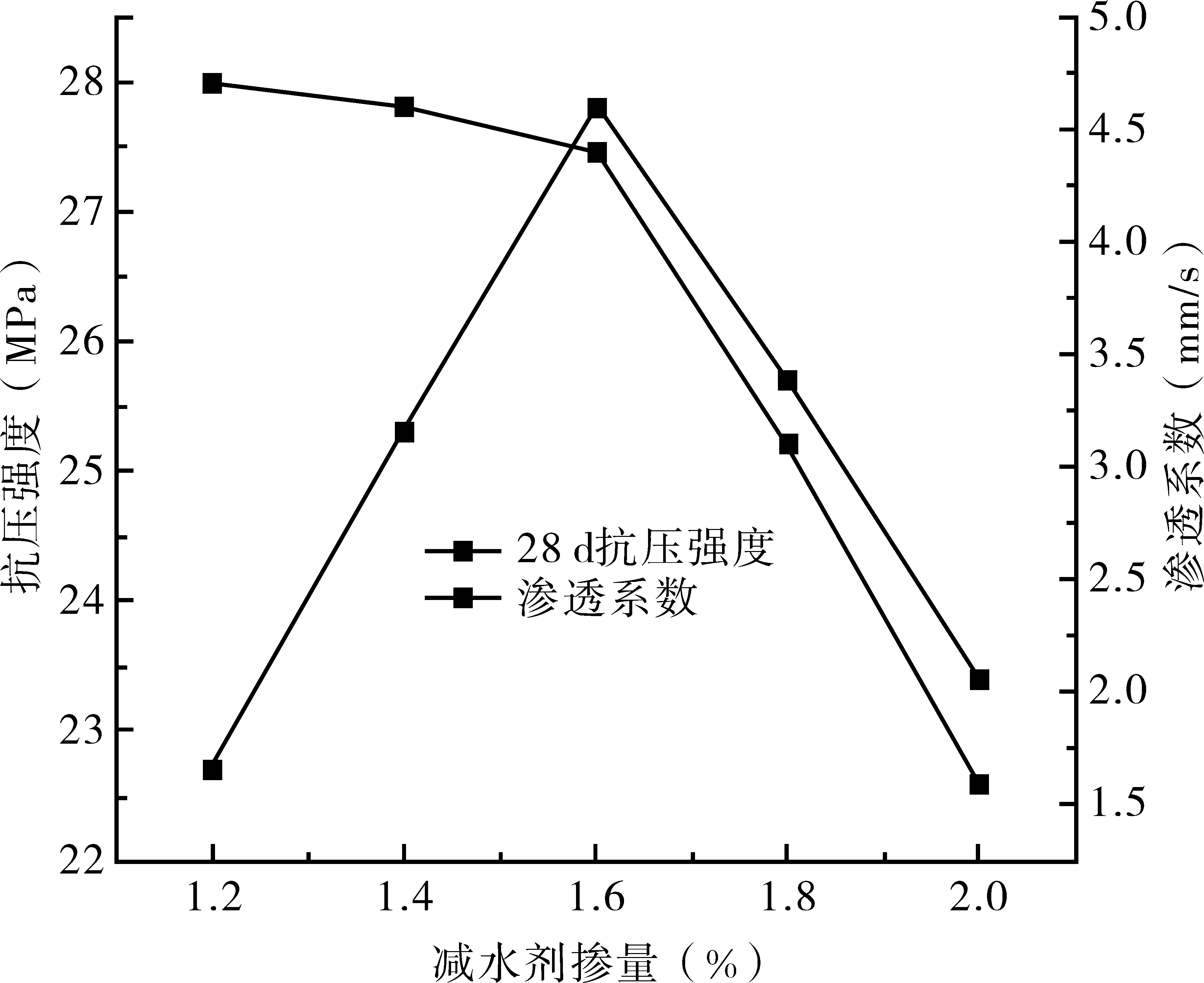

在研究减水剂对透水混凝土性能影响时,试件保持水胶比为0.24和孔隙率为20%不变,成型方式均采用静压成型,针对不同减水剂掺量试件的抗压强度和渗透系数进行比较分析,结果如图4所示。

图4 抗压强度及渗透系数随不同减水剂掺量变化曲线图

根据图4可知,随着减水剂掺量的增加,透水混凝土的抗压强度呈先增大后减小趋势,当减水剂由1.2%增至1.6%时,抗压强度由22.7 MPa增至27.8 MPa,增幅近22.5%,而减水剂由1.6%增至2%时,抗压强度由27.8 MPa降至23.4 MPa,降幅近15.8%,说明减水剂掺量为1.6%的透水混凝土力学性能较优。透水混凝土的渗透系数随着减水剂掺量的增加而不断减小,当减水剂由1.2%增至1.6%时,渗透系数由4.7 mm/s降至4.6 mm/s,降幅较小,但减水剂掺量超过1.6%后,渗透系数降幅明显增大,其透水性能显著降低。综合来看,减水剂掺量选择1.6%可保证透水混凝土同时具有良好的力学性能和透水性能。

4 结语

(1)增大水胶比会使透水混凝土的抗压强度先增后减,水胶比在0.24~0.26时的透水混凝土力学性能较优。水胶比越大,渗透系数越小,透水混凝土的透水性能越差。

(2)增大孔隙率会使透水混凝土的抗压强度降低,但渗透系数会增大,当孔隙率选择20%时,可有效保证透水混凝土同时具有良好的力学性能和透水性能。

(3)成型方式对透水混凝土的力学性能和透水性能均具有一定影响,其中采用静压成型的透水混凝土力学性能较优,采用插捣法和静压成型的透水混凝土透水性能较优。

(4)增大减水剂掺量会使透水混凝土的抗压强度先增后减,渗透系数则不断减小,减水剂掺量选择1.6%可保证透水混凝土同时具有良好的力学性能和透水性能。