持续浸泡下硬黏土强度劣化试验研究

张 骏,郭 杨,陈小川,乐腾胜,高 坤,柯宅邦,奚邦禄

(1. 安徽省建筑科学研究设计院 绿色建筑与装配式建造安徽省重点实验室,安徽 合肥 230031; 2. 合肥工业大学土木与水利工程学院,安徽 合肥 230009)

硬黏土是第四纪的沉积物,一般为晚更新世及其以前沉积的黏性土,我国主要分布在河南中部、安徽中北部、湖北中北部等地区,其颜色多为黄褐色、红褐色,稠度状态为硬塑至坚硬,含铁锰结核,因含有较多的亲水性矿物如蒙脱石、伊利石,而具有一定的膨胀性。在降水和地表水的共同影响下,硬黏土的低渗透性、非饱和性和膨胀性都会给工程建设带来不利影响[1-2]。特别是硬黏土复杂的水理特性,经历干湿循环和持续浸泡作用后,其物理力学性质均会发生较大改变,是目前的研究热点。

针对硬黏土复杂的水理特性,国内外学者做了大量研究。陈留凤等[3]针对硬黏土特性,设置多组干湿循环试验,以研究其土水特征演变规律;黄少平等[4]设置多组三轴压缩试验,建立干湿循环与持续浸泡作用下重塑硬黏土强度劣化模型;汪时机等[5]利用CT 扫描和图像处理技术对合肥膨胀性黏土的裂隙发育和演化过程进行定量分析,并采用压力板仪进行土水特征曲线的干湿循环效应试验;方瑾瑾等[6]利用非饱和土真三轴仪对不同干湿循环次数下的膨胀性黏土开展脱湿-吸湿试验、常吸力等向固结试验和常吸力真三轴剪切试验,研究干湿循环对膨胀性黏土土-水特征曲线、胀缩特性、压缩特性和强度特性的影响规律;张坤勇等[7]设计完全软化强度试验,研究膨胀性黏土的完全软化强度指标在不同含水率、剪切速率下的变化规律,并与干湿循环作用下膨胀性黏土的强度指标进行对比分析。上述研究工作为硬黏土的水理性质研究奠定了基础,但目前多集中于干湿循环作用下硬黏土的土水特征和强度特性变化规律研究,鲜有研究硬黏土在持续浸泡下的物理力学特性。对于岸坡硬黏土,相较于干湿循环作用,持续浸泡作用下的强度劣化更符合工程实际。因此,本文以引江济淮合肥段岸坡硬黏土为研究对象,设计持续浸泡试验,结合三轴压缩试验、矿物成分分析试验、微观结构试验和浸泡液离子含量试验,研究持续浸泡下硬黏土的强度劣化机制。

1 研究方案

本试验所用土样为引江济淮工程合肥段某施工现场的岸坡硬黏土。结合工程勘察资料,工程场地土层分布为耕土(层厚1.2 m,稍湿,稍密)、黏土(层厚9.8 m,硬塑)、中粗砂(层厚约10 m,未揭穿,湿,松散)。试验取土深度为5.0 m,位于黏土层,根据工程勘察资料,黏土层土体性质均匀一致。土样呈褐黄色,硬塑-坚硬状态,局部含直径0.5~3.0 mm 的球状铁锰结核,部分夹有厚度2~10 cm 的水平层状淋滤铁锰质浸染。经室内试验获取土样的基本物理性质如下:天然含水率21.6%、天然密度2.01 g/cm3、塑限27.1%、液限50.9%、孔隙比0.70、自由膨胀率57%、最优含水率20.8%、最大干密度1.71 g/cm3、饱和含水率25.3%。根据《土工试验方法标准》(GB/T 50123—2019)[8],利用削土工具将土样切削为直径39.1 mm、高80 mm的标准圆柱样(图1)。

图1 标准试样Fig. 1 Standard samples

为了控制变量及排除外部因素的干扰,选取纯水作为浸泡液。持续浸泡7 组共28 个试样,分别浸泡10、20、30、60、90、180 d,并以未浸泡组为初始对照组,每组设置4 个相同试样。为了保持试样完整性,将所有试样编号后置于饱和器中持续浸泡。根据《土工试验方法标准》(GB/T 50123—2019)[8],采用抽气饱和法,在真空饱和缸内抽气2 h 饱和后,保持真空度为100 kPa,开始进行持续浸泡试验。

将完成预定浸泡时长的试样用橡胶膜包裹后,采用GDS 土三轴仪,分别进行围压100、200、300 kPa 的固结不排水剪切试验(CU),固结完成后,开始剪切试验,加载速率0.4 mm/min,当试样完全破坏或者轴应变达到15%时,试验停止。

将剩下的7 个试样只进行持续浸泡试验,浸泡完成后在常温下自然风干48 h[9],各取具有代表性的新鲜面作为扫描面进行切片制样,利用扫描电镜(scanning electron microscope,SEM)进行微观结构测试,并将各组风干后的块状土样碾磨至粉末状过0.075 mm 筛,利用X 射线衍射分析仪进行矿物成分分析试验。

将各组达到持续浸泡时长后的浸泡液利用离子色谱仪进行浸泡液离子质量体积分数测试。

2 试验结果及分析

2.1 持续浸泡下硬黏土强度与变形特征

对经历不同持续浸泡时长后的试样开展三轴压缩试验,基于试验所得数据绘制硬黏土在不同围压下的应力-应变关系曲线(图2),并进行对比分析。由图2 可知,同一围压下,随着持续浸泡时长的增加,产生相同轴向应变时的偏应力明显减小,且曲线趋于平稳阶段出现越晚。由此可知,随着持续浸泡时长的增加,硬黏土的强度呈不断劣化趋势。与初始对照组相比,持续浸泡时长在30 d 内时,强度折减较大,30 d 后,强度折减不明显。

图2 不同围压下应力-应变曲线Fig. 2 Stress-strain curves under different confining pressures

图2 还表明硬黏土属于弹塑性材料,基于摩尔-库伦破坏准则建立强度包络线,绘制应力莫尔圆,获取不同持续浸泡时长下的硬黏土抗剪强度参数,结果如表1 所示。由表1 可知,随着持续浸泡时长的增加,硬黏土的黏聚力和内摩擦角均呈持续降低趋势。黏聚力和内摩擦角的持续降低显示硬黏土强度的劣化,为了表征持续浸泡下硬黏土的劣化机制,引入劣化系数ξn和δn,ξn表示不同持续浸泡时长下的黏聚力与初始对照组的比值,δn表示不同持续浸泡时长下的内摩擦角与初始对照组的比值,对所得结果进行曲线拟合(图3)。

表1 抗剪强度参数Tab. 1 Shear strength parameters

图3 劣化系数ξn、δn 随浸泡时长变化关系Fig. 3 Variation of deterioration coefficients ξn and δn with soaking time t

拟合曲线可得硬黏土不同持续浸泡时长下的劣化关系式:

由上述分析可知:随着持续浸泡时长的增加,ξn和δn值均呈指数减小的趋势;持续浸泡时长30 d 内,下降速率较大,劣化作用较强,30 d 后趋于平缓,劣化作用减弱。

2.2 持续浸泡下硬黏土矿物成分及微观结构特征

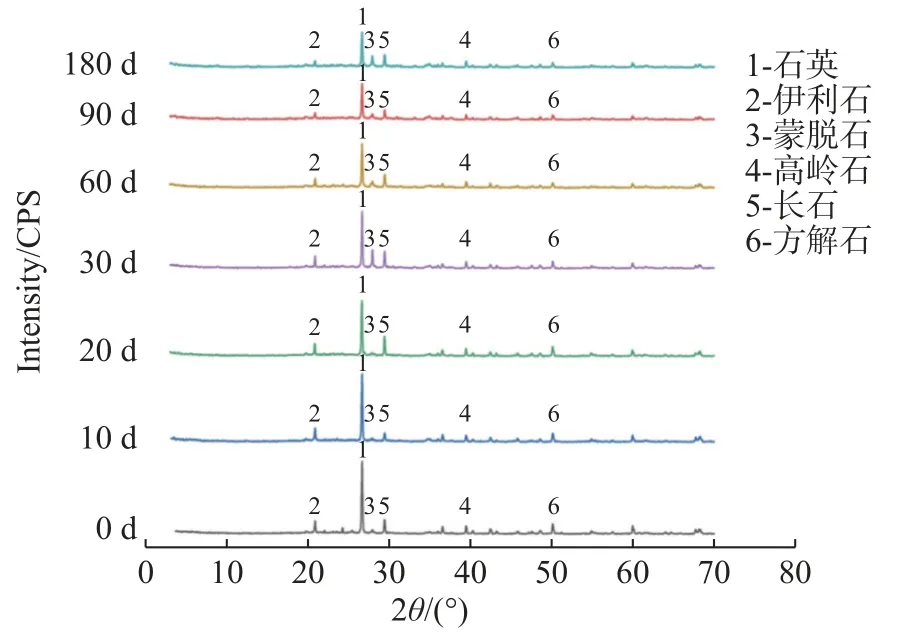

对经历不同持续浸泡时长的试样进行X 射线衍射分析试验(XRD),试验结果如图4 所示。通过对硬黏土的矿物成分进行半定量分析,获得组成土体主要矿物的质量分数,其中初始对照组(0 d)的主要矿物质量分数如下:蒙脱石26.6%、伊利石12.1%、高岭石5.7%、石英21.9%、长石16.1%、方解石7.6%。

图4 XRD 分析图谱Fig. 4 X-ray diffraction analysis pattern

硬黏土的矿物成分主要有石英、长石、方解石及黏土类矿物(蒙脱石、伊利石和高岭石)。其中黏土类矿物质量分数高达44.4%,黏土类矿物中又以蒙脱石质量分数最大,伊利石次之,高岭石最小。

通过对不同持续浸泡时长的试样进行矿物成分半定量分析可知,石英、长石、黏土类等难溶矿物质量分数几乎没有变化,方解石这类可溶矿物随持续浸泡时长增加,质量分数变化趋势如图5 所示。由图5 可知,随着持续浸泡时长的增加,方解石质量分数呈指数降低趋势,30 d 内下降速度较快,30 d 后下降速度减缓,且逐渐趋于平稳。方解石在水中发生溶蚀作用后主要产生Ca2+,而方解石作为硬黏土的矿物成分之一,在水中溶蚀后,会在矿物颗粒间形成空隙,使土体强度劣化。

图5 方解石质量分数变化趋势Fig. 5 Trend of mass fraction of calcite

为了进一步分析硬黏土持续浸泡后的强度劣化机制,本文利用扫描电镜获得了不同浸泡时长下的试样表面微孔隙特征,再利用Image Pro Plus(IPP)软件分析试样内部孔隙的疏密及大小随持续浸泡时长的变化规律[10-12]。图6 为1 000 倍下试样微观结构图及经IPP 软件处理后的二值化图。

图6 SEM 与二值化图Fig. 6 Scanning electron microscopy and binarization figure

由图6 可知,初始对照组的试样表面整体较为光滑且结构较紧密,仅分布有少量的微孔隙和裂隙(图6 (a));持续浸泡10 d 后,试样表面开始变得粗糙,且形成了众多微孔隙,结构明显发生破坏(图6 (b));持续浸泡20 d 后,试样表面开始出现较大的孔隙,宽8~10 μm(图6 (c));持续浸泡30 d 后,试样表面大孔隙数量进一步增加,孔隙宽10~15 μm,同时开始出现散落分布的片/粒状集合体(图6 (d));持续浸泡60 d 后,试样表面大孔隙宽度增加不再明显,试样表面开始变得光滑,出现一定程度的软化现象(图6 (e));持续浸泡90 d、180 d 后,试样表面无明显变化(图6 (f)、(g))。

此外,采用IPP 软件对两组试样表面孔隙率进行半定量计算,获取二维可视孔隙率,变化趋势如图7 所示。

图7 二维孔隙率变化趋势Fig. 7 Two dimensional porosity trend

由图7 可知,随着持续浸泡时长的增加,试样表面二维可视孔隙率呈对数增加趋势,30 d 内增加速度较快,30 d 后增速减缓并趋于平稳。

为了验证上述XRD 的试验结果,即方解石含量随持续浸泡时长增加呈指数降低的趋势,设置浸泡液离子质量体积分数分析试验,利用离子色谱仪测试不同浸泡时长浸泡液中的离子质量体积分数,测试结果如表2 所示。

表2 浸泡液离子质量体积分数Tab. 2 Ion mass volume concentration of soaking solution

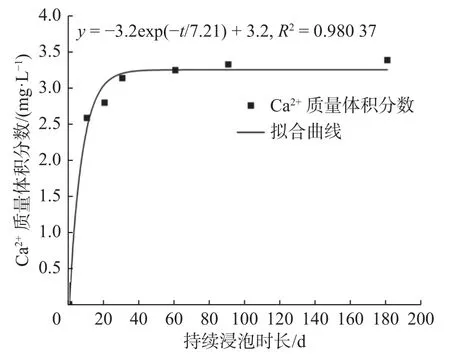

由表2 可知,主要测得4 种离子:Na+、K+、Ca2+、Mg2+,其中Na+、K+、Mg2+质量体积分数极微,可忽略不计,Ca2+质量体积分数较高。根据矿物溶解性可知,石英、长石、黏土类矿物均为难溶于水的矿物,而方解石发生溶蚀作用可产生Ca2+,故可假设所测得Ca2+全部来自于方解石的溶蚀作用,对Ca2+质量体积分数随持续浸泡时长增加的变化趋势进行拟合(图8)。

图8 Ca2+质量体积分数变化趋势Fig. 8 Trend in calcium ion mass volume concentration

由图8 可知,随着持续浸泡时长增加,浸泡液中Ca2+质量体积分数呈对数增加的趋势,且30 d 内增加速度较快,30 d 后增加速度减缓,且趋于平稳。试验结果与上述矿物含量分析试验结果相对应,持续浸泡会导致硬黏土中的方解石产生溶蚀作用,导致土体强度劣化。

3 硬黏土强度劣化机制分析

试验所用硬黏土的自由膨胀率为57%,根据规范[13],属于中等偏弱膨胀土,在浸泡过程中观察到饱和器截面处的土样发生了一定程度的膨胀变形。同时,通过X 射线衍射分析试验可知,硬黏土的矿物组成中黏土类矿物质量分数高达44.4%,其中蒙脱石质量分数达26.6%,伊利石质量分数达12.1%。这两种矿物具有很强的亲水性,遇水后会发生水化膨胀,导致体积增大。蒙脱石亲水性强,其膨胀性主要表现为矿物晶层发生渗透性膨胀,即“粒内膨胀”作用;蒙脱石吸水膨胀后体积增加较大,会增至原来的10 倍。伊利石同样具有很强的亲水性,其膨胀性主要表现为水分不易进入矿物晶格内,只造成矿物颗粒外表面的水化膨胀,即“粒间膨胀”,导致晶层间的连接力变弱。伊利石吸水膨胀后体积增加较小,仅增加至原来体积的1.5 倍左右[14-16]。

由扫描电镜试验可知,初始对照组试样表面分布许多微孔隙,当试样浸泡在水中时,水分通过土体表面微孔隙进入土体内部。上述两种亲水性黏土矿物在遇水后会产生较大的体积膨胀,尤其是质量分数较大的蒙脱石,土体在两种膨胀应力作用下孔隙会进一步扩大,矿物颗粒间的黏结力也会减弱,从而导致土体强度发生劣化。由于两种黏土矿物遇水后的膨胀体积有限,这也就解释了持续浸泡时长小于30 d,土体表面微孔隙尺寸不断扩大,而30 d 后孔隙大小几乎不变的原因,即黏土矿物膨胀体积在30 d 后达到峰值。故持续浸泡30 d 后偏应力相差不大,强度劣化不明显。

由X 射线衍射分析试验可知,硬黏土的矿物组分中还含有方解石,其质量分数达7.6%。方解石作为碎屑矿物通常在岩土体内部充当粗颗粒的“骨架”[17-19]。由上文试验结果可知,随着持续浸泡时长增加,试样内方解石质量分数呈指数减小趋势,且30 d 内减小速度较快,30 d 后减小速度放缓,逐渐趋于平稳。结合上述分析可知,随着持续浸泡时长的增加,土体表面微孔隙率增加,孔隙尺寸增大,水分通过孔隙进入土体内部与充当“骨架”的方解石发生溶蚀反应,在土体内部产生微型孔洞。一方面溶蚀会形成微型孔洞,另一方面亲水性黏土矿物膨胀会造成孔隙增大,进一步导致水分与方解石的接触面积增大,从而促进了方解石溶蚀反应的进行。最后通过浸泡液离子质量体积分数测试,测得浸泡液中存在微量的Ca2+,Ca2+质量体积分数随浸泡时长增加,呈对数增大趋势,且30 d 内增速较快,30 d 后增速放缓,逐渐趋于平稳。试验结果与孔隙变化趋势相对应。

综上所述,持续浸泡后硬黏土强度劣化主要原因是由亲水性黏土矿物吸水膨胀导致土体内部微孔隙尺寸变大,黏结力减弱;次要原因是由土体内部充当“骨架”作用的碎屑矿物方解石遇水后发生溶蚀。溶蚀和膨胀造成的孔隙扩大,会进一步增大水分与亲水性黏土矿物和方解石的接触面积,导致孔隙继续扩大,强度也进一步劣化。

4 结 语

(1)持续浸泡下硬黏土强度会发生劣化,随着持续浸泡时长的增加,黏聚力和内摩擦角均呈持续降低趋势,且持续浸泡时长在30 d 内时,劣化作用较强,30 d 后趋于平缓,劣化作用减弱。

(2)硬黏土中黏土类矿物质量分数高达44.4%,其中蒙脱石质量分数最大,伊利石次之,高岭石最小。随持续浸泡时长的增加,方解石质量分数呈指数降低趋势,且30 d 内降低速度较快,30 d 后降低速度减缓,逐渐趋于平稳。随着持续浸泡时长的增加,试样表面微孔隙数量增多,尺寸增大,试样表面二维可视孔隙率呈对数增加趋势,30 d 内增速较快,30 d 后增速减缓,且逐渐趋于平稳。

(3)离子浸泡液中Ca2+质量体积分数较高;随着持续浸泡时长增加,浸泡液中Ca2+质量体积分数呈对数增加趋势,30 d 内增速较快,30 d 后增速减缓,且逐渐趋于平稳。

(4)持续浸泡后硬黏土强度劣化是由亲水性黏土矿物吸水膨胀和土体内部充当“骨架”的碎屑矿物方解石遇水溶蚀共同导致的。膨胀和溶蚀会导致孔隙进一步增大,水分与亲水性黏土矿物、方解石接触面积也增大。两种因素相互协同促进,导致硬黏土内部微孔隙数量增多,尺寸增大,造成土体骨架破坏使强度劣化。