高性能聚醚醚酮紫外光加速老化行为研究

孙岩,王登霞,李家恺,钟勇,谢可勇,安琪,王新波,李晖

(1.山东非金属材料研究所,济南 250031;2.西南技术工程研究所,重庆 400039)

聚醚醚酮(PEEK)是聚芳醚酮家族中的一员,聚芳醚酮(PAEK)于20世纪70年代被成功研究开发,是一种半晶态的热塑性特种工程塑料[1],其中包括聚醚醚酮(PEEK)、聚醚酮(PEK)、聚醚酮酮(PEKK)、聚醚醚酮酮(PEEKK)和聚醚酮醚酮酮(PEKEKK)等。聚芳醚酮分子结构中含有刚性的苯环,因此具有优良的耐高温性能、力学性能、电绝缘性、耐辐射和耐化学品性等特点。当PEEK问世后,它开始取代铝和其他金属材料来制造各种飞机部件[2],常被用于耐磨密封件和阀座、备用环、绝缘子和电气连接器。PEEK在高温下仍能保持良好的拉伸强度和弯曲模量,具有很强的抗水解和抗腐蚀能力,它可以用于飞机外部部件。同时,PEEK本身具有很强的阻燃性,燃烧时几乎不排放烟雾和有毒气体,也常被用于飞机内部部件。PEEK作为特种工程塑料,常被用于航空航天等领域,并且需要长期服役[2]。因此,关注其服役过程中的性能变化,研究其老化机理对材料应用及寿命预测具有重要意义。

目前,国内外对PEEK的降解机理已有了一定的研究。Giancaterina等[3]、Mylläri等[4]、刘炼[5]分别研究了无抗氧剂的PEEK薄膜、纤维、片材几百小时至几十天的光化学反应过程,明确了PEEK分子紫外光强照射条件下的官能团变化与降解机理。Borba等[6]研究了碳纤维增强聚醚醚酮材料对湿热老化的敏感性,暴露8 d后,材料发生降解、脆化、热稳定性降低。Shabaev等[7]、Roland等[8]、常旭阳等[9],丁仁浩等[10]、李明月等[11]对PEEK在短时间不同温度高温下的热老化及热氧老化进行了研究,结果表明,样品的力学性能随老化时间下降,他们还研究了其性能退化与原因。

综上所述,国内外研究人员外主要是针对PEEK在不同热处理条件下发生热交联和热降解反应的现象阐释和机理探究,同时对PEEK的短时间光老化与湿热老化行为进行了部分研究,对短时间内的分子断裂机制进行了探讨。以上研究中,一方面,加速降解环境远远超过自然环境条件,不能真实模拟自然环境对材料性能的影响;另一方面,没有长时间跟踪PEEK在模拟自然老化环境过程中的性能变化与老化机理,模拟自然环境老化的PEEK的性能没有出现明显变化,对其模拟自然环境的老化行为与老化机理的分析和探讨不具备较强的参考价值。本文将对PEEK长时间紫外与凝露综合环境(170 d)老化后的材料力学性能、热性能及老化机理进行详细研究,将区别分析材料表面与内部的性能变化规律与老化机理,明确日光中的紫外线与露水凝结综合模拟作用对PEEK表面与内部的影响,研究结果将为PEEK在自然环境中的使用性能损伤及寿命预测提供数据支撑。

1 试验

1.1 材料与仪器设备

本次试验选择的PEEK为Drake公司生产的Victrex 450P,通过模具注塑成形拉伸性能测试使用的测试试条。紫外光老化使用Q-Lab Corporation 生产的QUV/SPARY紫外老化试验箱,试验条件根据GB/T 16422.3—2014进行。老化试验条件:辐照度为0.76 W/(m2·nm)@340 nm,干燥黑板温度为60 ℃,凝露黑板温度为50 ℃,循环方式为8 h干燥/4 h凝露。

1.2 表征方法

对老化前后的样品进行了力学性能分析、热重分析、差示扫描量热检测、傅里叶变换衰减全反射红外光谱检测,其中力学性能主要对材料的弹性模量、拉伸强度、断裂伸长率进行测试。所有力学性能的测试条件:从老化环境中取出样品后,进行24 h状态调节后进行检测,状态调节的环境温度为(23±2) ℃,环境相对湿度为50%±5%,检测标准为GB/T 1447—2005。使用的仪器信息及试验检测条件见表1[12]。

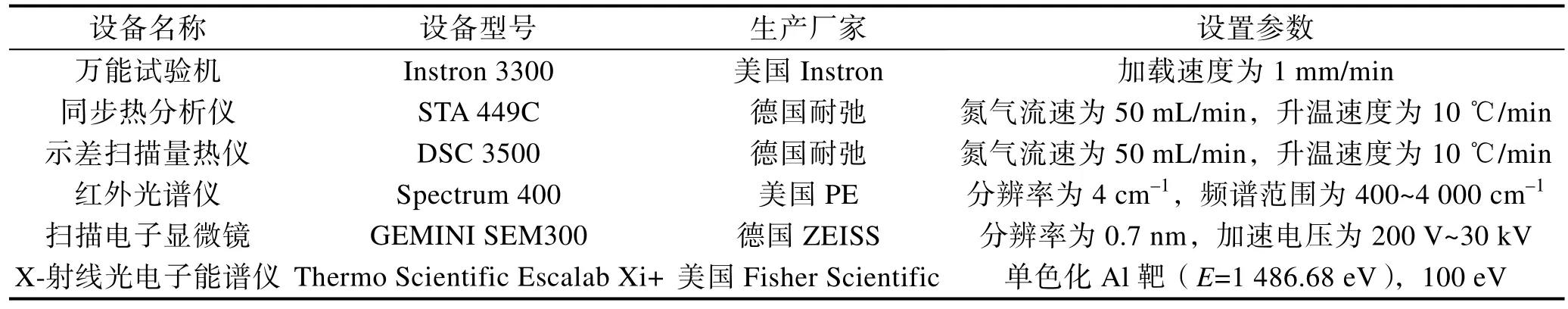

表1 检测仪器信息Tab.1 Information of testing instrument

2 结果与讨论

2.1 宏观形貌

样品的宏观形貌是最能够直观反映样品变化的形式,它包括样品的颜色、光泽、表面粗糙程度,在分析过程中与其他表征方法相结合,可得出客观的材料性能变化的规律。PEEK紫外光老化前后的宏观照片如图1所示。观察发现,在老化7 d后,样品表面出现黄化,随着老化时间的延长,黄化程度逐渐加深,表明样品表面对紫外光照射比较敏感。老化至110 d时,样品表面黄化非常严重,由灰白色变为深黄色。继续老化至170 d,表面颜色不再发生明显变化。

图1 PEEK紫外光老化前后的拉伸断裂样品宏观照片Fig.1 Macroscopic photos of PEEK tensile fracture samples before and after UV aging: a) original samples; b) UV aging for 7 days; c) UV aging for 47 days; d) UV aging for 110 days; e) UV aging for 170 days; f) UV aging for 170 days on the back

塑料的黄化现象一般是由于材料分子在光和氧的作用下发生排列、化学交联或者降解,导致物理结构或化学结构的改变,产生了有色基团。PEEK作为半结晶型聚合物,其含有的微晶对光有散射作用,更容易吸收光能[13],因此经过紫外光照射后,表面颜色发生了明显变化。另外,样品被样品架遮挡的部分并未发生黄化现象,说明PEEK只对光敏感,对温度、水及氧气并不敏感,50 ℃的试验箱空气中的氧气及潮湿的空气并未使材料发生明显的表面变化。

塑料的拉伸断裂形貌分为脆性断裂、韧性断裂及混合型断裂,其中脆性断裂的断裂面光滑,韧性断裂的断裂面粗糙,断裂前有较大变形。PEEK紫外光老化前后的拉伸断裂样品断口形貌的宏观照片如图2所示。可以看出,未老化样品与老化之后样品的断口形貌均为混合型断裂,甚至老化至170 d后,样品在拉伸过程中仍保持混合型断裂。同时,由断口形貌可以看出,材料的黄化深度较浅,材料的内部并未发生黄化,说明紫外光只对材料的表面产生了劣化作用,并未对材料本体产生明显影响。

图2 PEEK紫外光老化前后的拉伸断裂样品断口形貌宏观照片Fig.2 Macroscopic photos of tensile fracture morphology of PEEK samples before and after UV aging: a) original sample; b) UV aging for 7 days; c) UV aging for 47 days; d) UV aging for 110 days; e) UV aging for 170 days

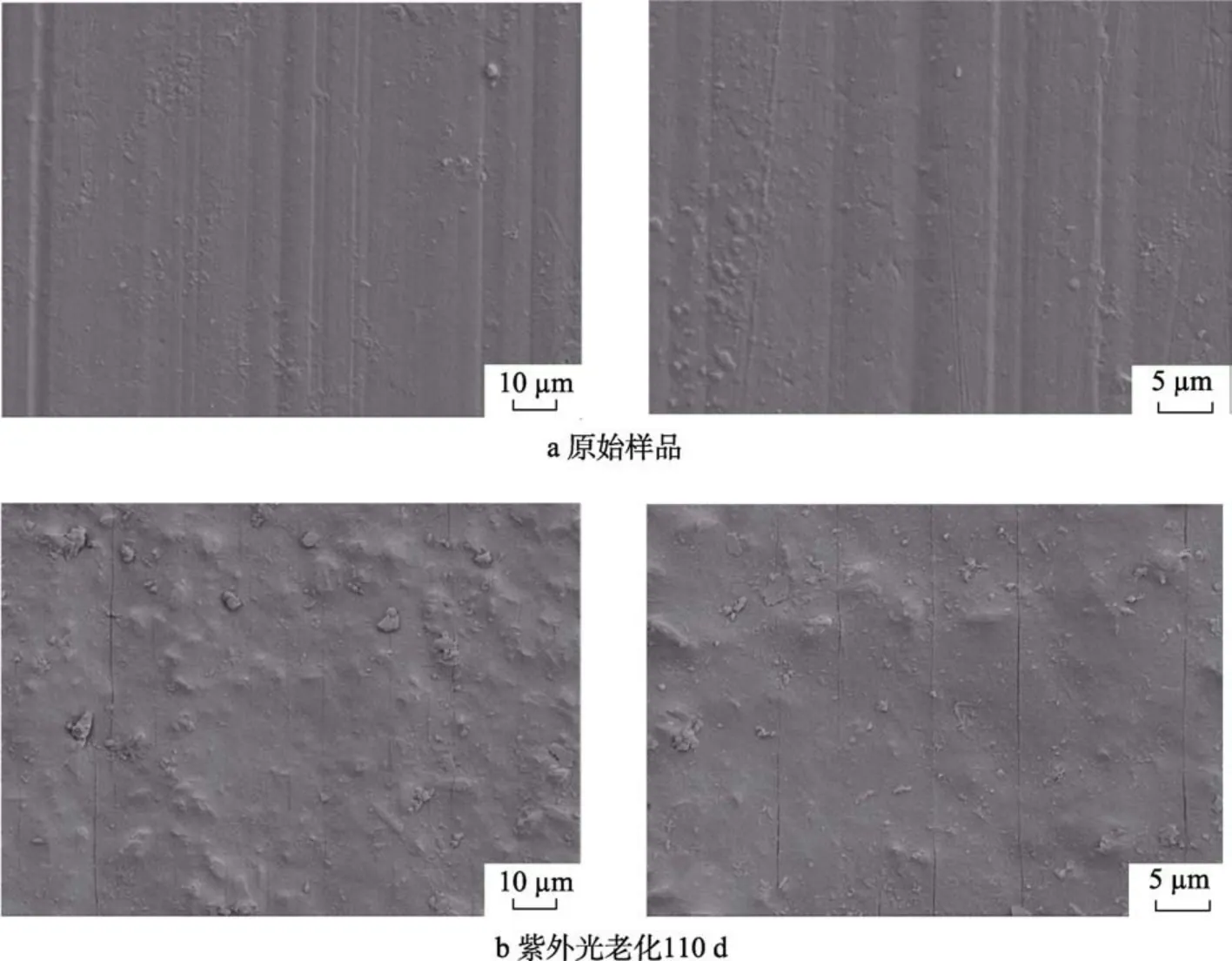

2.2 微观形貌

通过扫描电子显微镜(SEM)分析可以观察到材料在表面的微观变化与损伤,PEEK紫外光老化前后的表面SEM形貌如图3所示。可以看到,原始样品的表面平整,只有少量较浅的由加工产生的沟槽。相对于原始样品,紫外光照射老化后的样品表面产生了突起与鼓包,表面粗糙度增加,同时表面产生平行的裂纹,说明110 d的紫外光老化对材料表面产生了严重的微观损伤,材料表面的裂纹扩展应该是最终导致PEEK光照失效的主要损伤模式。

图3 PEEK紫外光老化前后的SEM形貌Fig.3 Microscopic photos of morphology of PEEK samples before and after UV aging: a) original sample; b) UV aging for 110 days

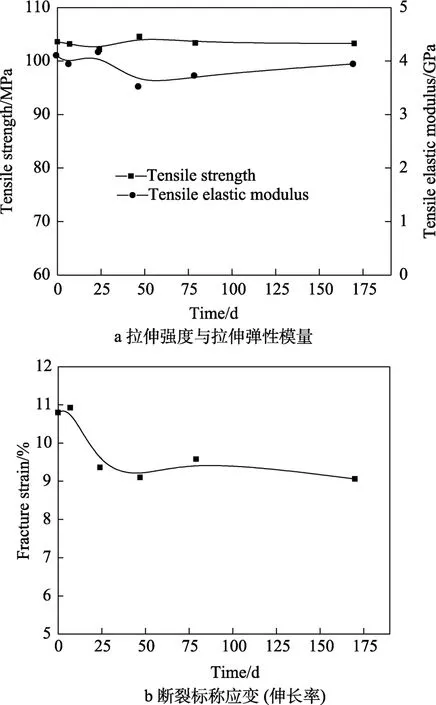

图4 紫外光老化过程中PEEK的力学性能变化Fig.4 Changes in mechanical properties of PEEK during UV aging: a) tensile strength and tensile elastic modulus; b)Breaking nominal strain (elongation)

2.3 力学性能

材料的力学性能通常包括强度、硬度、韧性、弹性模量等,一般通过不同的力学试验来获得这些性能的相关数据,如拉伸试验、压缩试验、冲击试验等。本文中对测试样品进行了拉伸试验,获得了其老化前后的弹性模量、拉伸强度和断裂标称应变。

PEEK在紫外光老化过程中的力学性能变化如图4所示。随着老化时间的延长,拉伸强度的变化较小,变化量在1%内,弹性模量从4.1 GPa降低至3.9 GPa。老化170 d后,拉伸强度的保留率为99.7%,断裂伸长率从10.8%下降至9.1%。总体看来,样品的力学性能先小幅度降低,然后恢复到原始水平。从断裂伸长率数据可知,样品的柔性稍有降低,脆性轻微增强。从力学性能小幅度的变化可以推断,由于紫外光照射使得样品表面发生了一定程度的降解,从而导致分子内部出现重排交联,使得样品脆性增强。另外,由于PEEK样品的非透光特性,较短的紫外波长无法穿透样品表面到达样品内部,光照只对样品表面产生影响,基体内部并未受到紫外光线的影响,因此样品的整体力学性能变化不大。

2.4 差示扫描量热分析

差示扫描量热法(DSC)是对材料进行热分析,测定其热性能的常用方法。差示扫描量热法是在程序控制温度的条件下,测定样品与参照物的温度差保持在0时所需施加的热量之间的关系,它能够测量多种热力学参数,如熔融温度、玻璃化转变温度、结晶度、比热容等[14]。

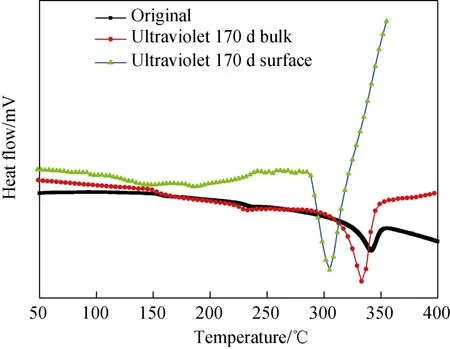

分别制备本体样品(即未黄变的样品)与表面黄变样品并分别进行DSC测试,紫外光老化170 d前后PEEK样品的DSC曲线如图5所示。从曲线中可以观察到,无论是表面黄变样品还是本体未黄变样品,紫外光老化170 d后的样品玻璃化转变温度tg均出现不同程度出现下降。其中,本体样品的tg由153 ℃下降至147 ℃。同时,在主晶区340 ℃附近出现一个明显的吸热峰,由相关资料可知,这个峰为样品的熔融峰[15]。表面黄变样品的tg由153 ℃下降至131 ℃。紫外光老化对本体PEEK样品熔融温度产生轻微影响,原始材料的熔融温度约为341 ℃,紫外光老化170 d后,熔融温度下降至333 ℃[8]。紫外光老化对表面黄变PEEK样品熔融温度产生明显影响,原始材料的熔融温度约为341 ℃,紫外光老化170 d后,熔融温度下降至305 ℃。推测是由于样品在紫外光的照射下,表面发生降解,化学键断裂,降低了分子链的规整性和对称性[16]。

图5 紫外光老化170 d前后PEEK样品的DSC曲线Fig.5 DSC curves of PEEK samples before and after UV aging for 170 days

2.5 热重分析

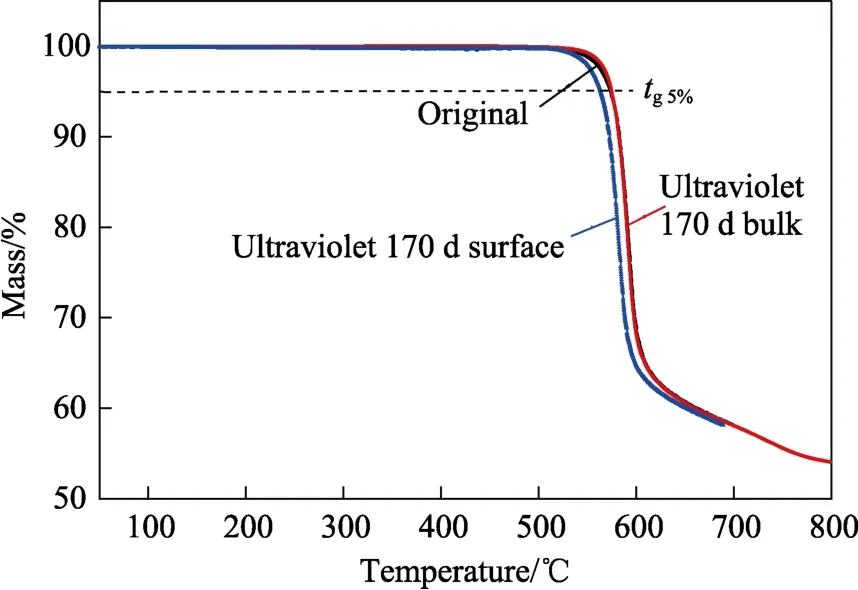

热重分析(TGA)是对样品进行温度变化,记录样品随着温度变化的质量相关量[14],从中能够得知样品的热稳定性、热分解情况以及杂质含量等。紫外光老化170 d前后PEEK样品的TGA曲线如图6所示。老化前,样品5%热质量损失温度为573.2 ℃,10%热质量损失温度为582.6 ℃。本体样品老化170 d后,样品5%热质量损失温度为574.7 ℃,10%热质量损失温度为582.8 ℃,没有明显变化。表面黄化样品老化170 d后,样品5%热质量损失温度为552.5 ℃,10%热质量损失温度为560.4 ℃,起始质量损失温度与5%、10%热质量损失温度明显降低。DSC与TGA检测结果说明,紫外光辐照样品170 d对PEEK内部热性能的影响较小,使表面的热性能产生明显下降。

图6 紫外光老化170 d前后PEEK样品的TGA曲线Fig.6 TGA curves of PEEK samples before and after UV aging for 170 days

2.6 傅里叶红外变换光谱

傅里叶变换红外光谱(FTIR)是利用傅里叶变换这一数学原理来测定红外光谱,根据谱图上的吸收峰的位置、相对高度、相对积分面积等信息判断样品的化学键、官能团,也可以定量分析确定混合物的组分。

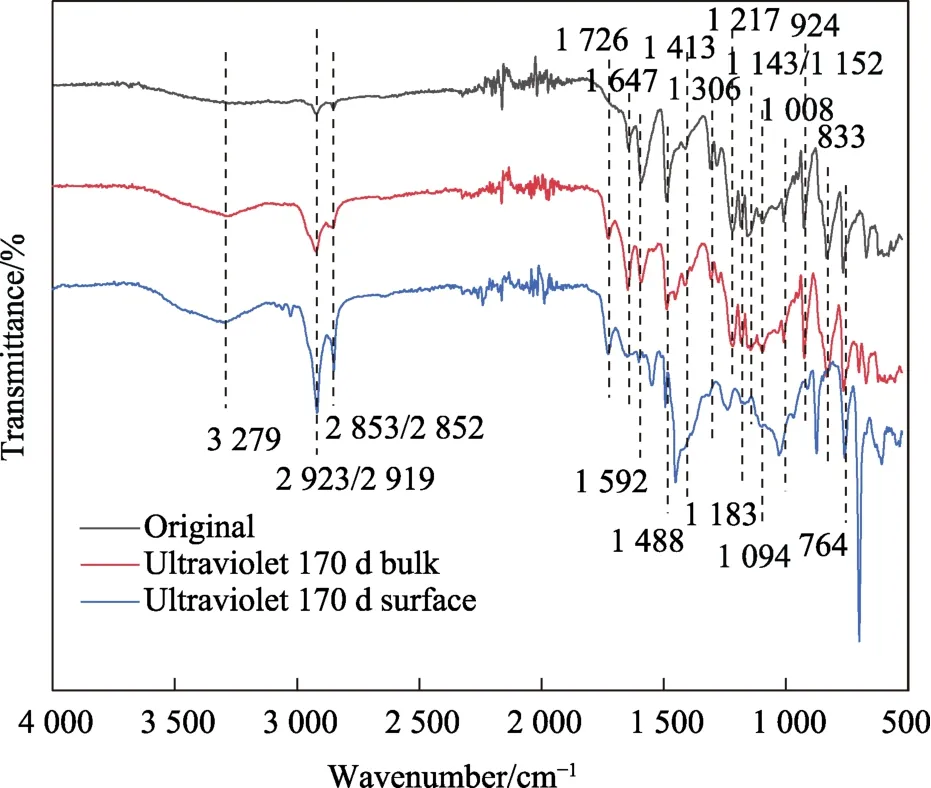

PEEK样品紫外光老化170 d前后的FTIR如图7所示。谱图中3 279 cm–1处为羧酸相关的—OH振动;2 923、2 853 cm–1处为C—H反对称伸缩振动和对称伸缩振动[17];1 726 cm–1处为C=O伸缩振动;1 647 cm–1处为芳香酮羰基C=O的伸缩振动,由于芳环与酮羰基共轭,使芳香酮的C=O伸缩振动频率向低频移动[18];1 592、1 488 cm–1处为苯环C=C骨架振动;1 413 cm–1处为C—H不对称变角振动;1 306 cm–1处为Ar—CO—Ar的平面振动;1 217 cm–1处为Ar—O—Ar的伸缩振动;1 183 cm–1处为C—C伸缩振动;1 143、1 094、1 008 cm–1处为苯环的C—H平面内弯曲振动;924 cm–1处为Ar—CO—Ar的对称伸缩振动、833、764 cm–1处为苯环C—H平面外弯曲振动。可以看出,PEEK紫外光老化170 d后,样品内部的FTIR谱图未发生明显变化,但是样品表面的FTIR谱图显示了明显变化。老化后,3 279 cm–1处羧酸相关的羟基吸收峰与1 548 cm–1处的芳环吸收峰增强。同时,1 306 cm–1处Ar—CO—Ar的平面振动与1 217 cm–1处Ar—O—Ar的伸缩振动吸收峰减弱,出现了699 cm–1处苯环C—H的面外弯曲振动。FTIR吸收峰的变化表明,样品表面在紫外光老化的过程中发生了降解,酯基与芳香酮基发生分解,可能转化成了醛、羧酸或酯[19]。

图7 PEEK样品紫外光老化170 d前后的FTIR谱图Fig.7 FTIR spectra of PEEK samples before and after UV aging for 170 days

2.7 X射线光电子能谱(XPS)分析

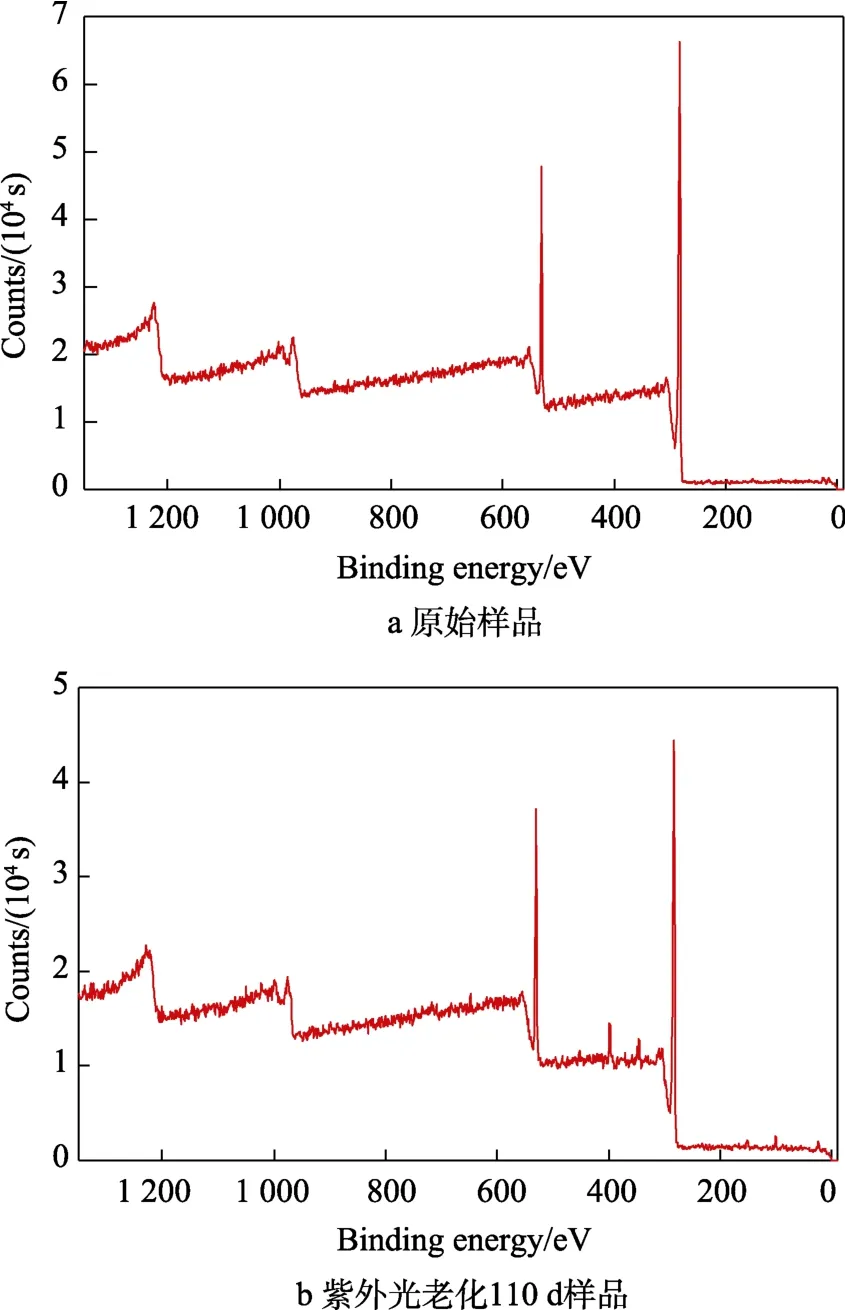

通过XPS可对样品表面较浅深度的元素进行分析,可分析样品老化前后元素含量及价态的变化。PEEK紫外光老化前后的XPS谱图如图8所示。可以看到,原始样品表面的C元素与O元素的元峰分面积占比分别为80.90%与19.10%,即C元素与O元素的含量之比为80.9∶19.1。紫外老化后,样品表面的C元素与O元素的元峰分面积占比分别为78.79%与21.21%,即碳元素与氧元素的含量之比为78.79∶21.21。说明紫外光照射样品表面110 d之后,O元素相对含量略有增加,表明PEEK表面产生了轻微的氧化。

图8 PEEK紫外光老化前后的XPS谱图Fig.8 XPS spectra of PEEK samples before and after UV aging: a) original sample; b) UV aging for 110 days

3 结论

对PEEK样品在实验室加速紫外辐照条件下进行了老化试验,老化前后PEEK样品的宏微观外观分析、力学性能分析、热分析、ATR-FTIR和XPS分析表明,PEEK样品表面接收光照部分对紫外线比较敏感,在紫外线的照射下容易发生表层的鼓包、皲裂及黄边等氧化损伤情况,短时间内不会引起样品整体热性能及力学性能的明显变化。