海工高强钢在海水中应力腐蚀研究进展

滕乙正,张海兵,马力,张一晗,李祯,侯健,孙明先

(中国船舶重工集团公司第七二五研究所 海洋腐蚀与防护重点实验室,山东 青岛 266200)

高强钢通常指屈服强度不低于355 MPa的低合金钢,海洋工程中使用的高强度钢等级以355~690 MPa为主。得益于轻量化和低成本等优势,海工高强钢广泛用于多种海洋工程,涉及造船、海上平台、海港等工程项目和基础设施建设。随着我国海洋经济的不断发展,在未来很长一段时间,海洋工程设备对高强度结构钢的需求非常大[1]。

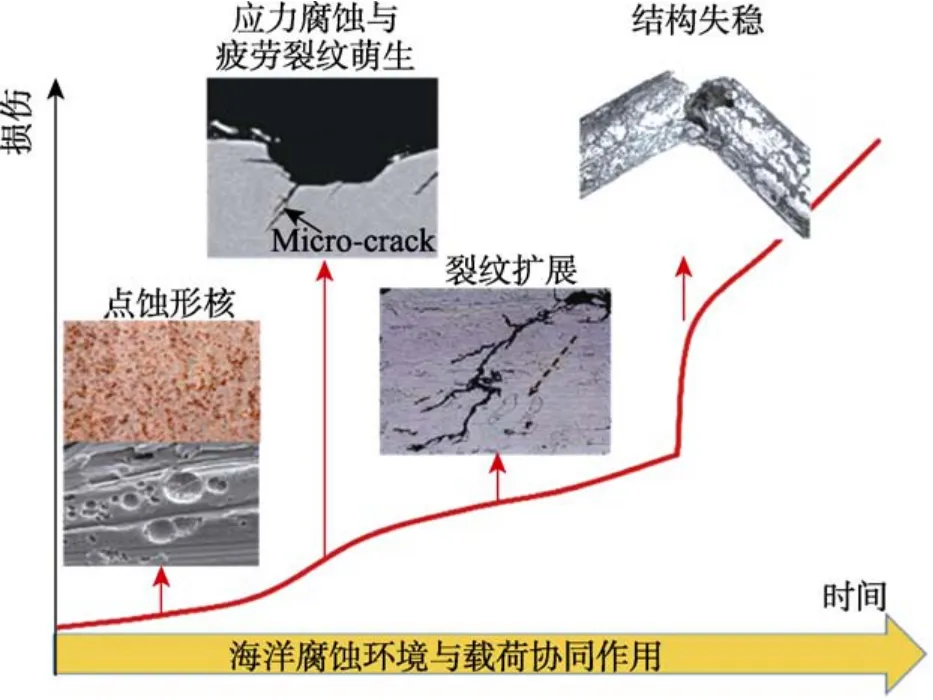

高强钢在海洋环境中使用时,往往面临着严重的海洋腐蚀和应力腐蚀问题[2-3],如图1所示。高强钢在海水腐蚀环境与载荷的协同作用下,容易出现应力腐蚀损伤行为,从而威胁高强钢结构的服役安全,因此海洋环境下高强钢的应力腐蚀研究一直受到国内外研究人员的广泛关注。目前我国也开展了大量船用高强钢的应力腐蚀行为与机理研究,特别是恶劣环境下的腐蚀与应力腐蚀行为的研究[4]。海洋环境十分复杂,不同海域中,其温度、pH值、Cl-浓度各不相同,而各个因素对于高强钢的应力腐蚀有着复杂的影响,因此探讨高强钢在海水中的应力腐蚀影响因素和作用机制,对于开发腐蚀防护方法,降低高强钢应力腐蚀风险有着重大而深远的意义。

图1 高强钢在海洋环境中产生腐蚀损伤过程Fig.1 Corrosion damage process of high-strength steel in marine environment

1 应力腐蚀开裂影响因素

1.1 合金成分

已有研究表明,C、Mn、S、Cr、Mo、Ni等元素对海工高强钢的应力腐蚀行为有着较大影响,不同合金成分对高强钢抗应力腐蚀能力的影响机制各不相同。C元素是增加应力腐蚀敏感性的主要元素之一,其主要原因是减少了大角度晶界,有利于裂纹的扩展,进而降低了高强钢的抗应力腐蚀性能[5]。另外,C含量的提高可以提升高强钢的硬度,但会降低其抗腐蚀性能[6-7]。Majka等[7]通过研究表明,当C元素在钢中的质量分数超过0.04%时,抗海水腐蚀性能下降,抗氢致开裂能力明显下降,应力腐蚀开裂程度突然加剧。当钢中C的质量分数含量超过0.05%时,高强钢中S和Mn发生了明显的偏析现象,而Mn也是会降低应力腐蚀敏感性的元素之一,因此其偏析会在高强钢中形成带状组织[8],这种带状组织加剧了高强钢的应力腐蚀敏感性[9],进而加快了裂纹扩展[10]。Weng等[11]研究发现,Ni元素含量更少的钢,抗应力腐蚀性能越好。Wu等[12]通过改变Nb和Sb在高强钢中的含量并在SO2环境中进行应力腐蚀试验发现,在Nb和Sb的协同作用下,同时抑制了阳极溶解和氢脆机制。不同合金成分的组合对于应力腐蚀敏感性的影响各不相同,C、Ni元素的过量添加会明显提高高强钢的应力腐蚀敏感性,而Cr、Mo元素的添加提高了钢抗腐蚀的能力。合金元素的添加对于高强钢抗应力腐蚀的能力有着重要的影响,C、Mn、Ni等元素的添加往往导致材料的应力腐蚀敏感性上升,而Cr、Mo等元素与之相反,原因在于这些元素改变了材料的晶体结构,进而对材料产生了影响。

1.2 组织结构

从高强钢的微观金相组织角度来说,不同金相组织的抗应力腐蚀性能差距很大,而其机理也大不相同,不同的热加工工艺会影响高强钢形成不同的金相组织,进而影响钢的应力腐蚀敏感性。Wan等[13]采用加氢、慢应变速率拉伸试验、扫描电镜和电化学相结合的方法发现,淬火钢相比于未做热处理的钢材,在海水尤其是深海环境中具有更高的应力腐蚀敏感性。张度宝等[14]研究表明,42CrMo4钢在回火温度为500~650 ℃时,组织均为回火索式体,随着回火温度的升高,其力学性能与抗应力腐蚀性能均有所改善,主要原因就是回火过程中碳化物由不均匀片状分布转变为颗粒状弥散分布,进而降低了应力腐蚀敏感性。Venezuela等[15]研究发现,烤漆相关的热处理增加了高强钢的氢脆敏感性,其敏感性增加的主要原因为热处理引起了高强钢的氢扩散率变化。因而,高强钢在回火时,适当提高回火温度,可以改善元素分布,降低钢的应力腐蚀敏感性,而减少非必要的热处理,还可以减少氢脆的产生。

除了不同的金相组织,晶粒的大小和晶界的分布对高强钢抗应力腐蚀能力也有重要的影响。Weng等[11]通过显微组织表征、电化学测试、慢应变率拉伸试验和裂纹扩展速率测试等方法比较了2种高强钢的应力腐蚀裂纹扩展行为,发现当晶粒越小,在某一区域晶界分布越多,抗应力腐蚀性能越差。

1.3 腐蚀程度

由于海水中的复杂环境,高强钢的腐蚀往往非常严重,而这种腐蚀会引起材料力学性能明显下降,尤其是点蚀损伤对试样的力学性能有非常明显的影响。郭宏超等[16]在周期浸润和湿热环境下对Q690钢进行加速腐蚀试验后,通过单轴拉伸研究了钢材力学性能的退化规律,发现Q690高强钢的屈服强度、抗拉强度和断后伸长率等力学性能指标由于腐蚀的作用而发生了明显的下降。马厚标等[17]通过对NV-D36钢材进行电化学加速腐蚀得到点蚀试件后进行了拉伸试验,结果表明,钢的极限强度和伸长率都随着点蚀加深而退化,屈服平台也随之消失,其主要原因是点蚀损伤导致了局部的应力集中。在海水环境下,严重的腐蚀往往会导致力学性能明显下降,屈服强度以及抗拉强度均会降低,使得高强钢更易出现腐蚀损伤行为。可见,复杂环境下出现的点蚀问题不仅导致了力学性能的下降,更导致应力集中现象的出现,极大地催动了应力腐蚀的产生,进而出现严重的腐蚀损伤行为。

1.4 环境温度

温度的变化在影响腐蚀速率[18]的同时,还会影响应力腐蚀开裂的倾向和扩展速度。Guo等[19]采用慢应变速率拉伸试验模拟了高强钢在不同温度下的应力腐蚀开裂行为,并定量分析了其损伤程度。结果表明,当温度低于100 ℃甚至更低时,应力腐蚀程度较小,而当温度高于150 ℃时,应力腐蚀明显增强,应力腐蚀开裂倾向明显增大。Artola等[20]研究了3种高强系泊钢在不同温度下的氢脆率,观察到在低温条件下钢的氢脆有所改善。许珏鑫等[21]针对马氏体钢,采用双电解池法,改变温度后观察马氏体钢氢渗透行为的变化,发现温度降低时,稳态渗氢电流密度和氢扩散系数随之减小,如图2所示。在高温下,裂纹扩展速率更快,更容易出现氢脆的现象,应力腐蚀损伤程度更为严重;而在低温下,钢的氢脆现象会明显改善。通过多名学者的研究对比可以看出,高温对于高强钢有着很强的侵袭性,应力腐蚀敏感性明显提高,这与高温下更容易发生氢脆有关。

图2 裂纹扩展速度随温度变化的阿伦尼乌斯图[18]Fig.2 Arrhenius diagram of crack growth velocity changing with temperature[18]

1.5 Cl-浓度

不同海域海水成分有所差异,其中海水Cl-浓度的差异是影响钢腐蚀与应力腐蚀的重要因素[21]。吴伟等[22]通过在高浓度Cl-环境下进行慢应变拉伸试验和中性盐雾试验发现,Cl-会加速阳极溶解进程。马涛等[23]研究发现,Cl-可以加快高强钢在高温水中的应力腐蚀裂纹的扩展,还会与氧气发生交互作用,促进应力腐蚀的发展,加快裂纹的扩展。因此,在Cl-浓度较高时,应力腐蚀敏感性会明显上升,腐蚀裂纹扩展速率提高。某高强钢在不同试验介质中慢应变拉伸后的断面形貌显示,其在纯水中基本无应力腐蚀倾向,断面可观察出其断裂类型为典型的韧性断裂,而在NaCl溶液中拉伸的试样断面仅存在不连续小韧窝,出现明显脆性应力腐蚀倾向,如图3所示。

图3 不同介质中慢应变拉伸后钢试样的断口形貌[24]Fig.3 Fracture morphology of steel specimens after slow strain tension in different media[24]: a) water; b) 0.1 mol/L NaCl solution

1.6 pH值

pH值对于高强钢的应力腐蚀敏感性也有着重要影响。Shoesmith 等[25]研究发现,pH值会影响腐蚀速率和腐蚀产物转化等,从而改变了材料的应力腐蚀性能。海水中材料附近的铁离子浓度往往随着pH值变化而改变,因此pH值对高强钢在海水中的腐蚀和应力腐蚀性能有很重要的影响。此外,pH值的改变还会影响钢的腐蚀电位,从而影响其局部腐蚀敏感性[26]。从各种研究中可以看出,高pH值海水环境中,高强钢的应力腐蚀敏感性较低,这与pH值改变了高强钢在海水环境中的腐蚀电位有关。

1.7 残余应力

高强钢在进行焊接或其他机械加工与热加工时,工件本身会存在不同程度的残余应力,而高强钢结构在很多应用场合的应力腐蚀开裂都与残余应力密切相关[27]。残余应力作为工件自身内部的力,有可能具有拉伸性质,这种拉伸性质对于应力腐蚀的产生有促进作用。因此,残余应力的程度对应力腐蚀有着重要的影响,而残余应力的程度取决于截面尺寸、焊接工艺[28]以及使用了怎样的加工方法或热加工工艺[29]。残余应力的产生往往导致材料的应力腐蚀敏感性提高。

1.8 阴极电位

阴极保护是保护海工高强钢的常用方式,而在阴极保护时,对高强钢施加不同的阴极电位对其应力腐蚀敏感性有着很大的影响。Li等[30]通过方波极化研究了非稳定阴极极化(NSCP)对X80管道钢在近中性pH环境下应力腐蚀开裂行为的干扰,发现方波极化的不同阶段,在应力腐蚀开裂中起着不同的作用。其中,脉冲电流主要促进局部阳极溶解过程,稳定电流则加强了阴极析氢过程,从而增加了SCC的敏感性。Zhao等[31]研究了阴极极化对峰时效Ni(Fe, Al)-马氏体时效钢在人工海水中应力腐蚀开裂行为的影响,发现当电位从开路电位降低到-1 200 mV时,钢对应力腐蚀的敏感性增加。在不同的阴极电位范围内,钢在不同的应力腐蚀机制下具有不同的开裂行为。从开路电位到-850 mV时,裂纹在穿晶裂纹和晶间裂纹的混合物中萌生并扩展,相应的机理是一种力学主导的阳极溶解促进开裂;当电位低于-850 mV时,裂纹只通过晶间裂纹产生和传播。相应的机制是氢致开裂诱导的沿奥氏体晶界的晶间裂纹。

2 应力腐蚀开裂机理

海工高强钢在海水中的应力腐蚀十分复杂,在不同海水环境中,其机理也大不相同。在海水中,高强钢的应力腐蚀机理大致可分为以下几种:氢致开裂机理、阳极溶解机理、膜致脆机理、腐蚀产物楔入理论和应力吸附破裂理论。

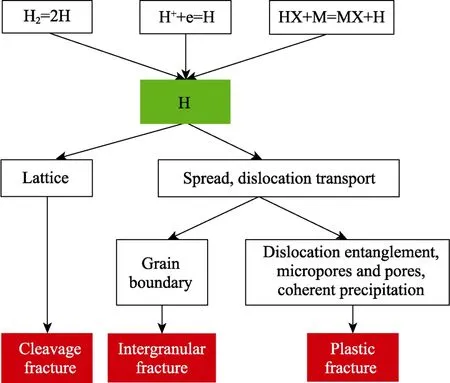

1)氢致开裂机理。氢致开裂是高强钢在海水中常见的应力腐蚀行为之一。很早的时候,Troiano[32]发表了“弱键理论”,很好地揭示了氢促进应力腐蚀裂纹扩展的原理,主要是由于氢原子渗入了材料的内部,与材料相结合,使得应力裂纹尖端结合强度降低。氢原子的电子进入到铁原子中后,原子结合强度明显降低,当降低程度逐渐严重并达到临界之后,原子之间随之发生分离,导致了裂纹的出现。当高强钢承受海水中的复杂应力载荷时,其腐蚀环境的氢浓度又达到一定程度,氢便会向裂纹的内部扩散,从而降低原子间的结合强度而发生开裂,这就是氢脆,如图4所示。应力腐蚀裂纹尖端的氢聚集,会加速位错的移动和聚集,进而导致材料的变形[33],并且影响材料的力学表现,使材料屈服应力下降。这就是“氢促进局部塑性变形理论”,这种理论目前也已经在各种材料中得以印证[34]。此外,近年来有学者提出了“氢压理论”[35]。该理论认为,材料在机械加工和进行不同工艺的过程中,有可能产生各种的夹杂物、析出物、偏析带等,这些都可作为氢陷阱,使得氢原子渗透浸入,并聚集形成氢分子,氢分子在聚集处造成局部氢压,进而形成裂纹引起氢脆。

图4 氢致开裂机制[36]Fig.4 Hydrogen induced cracking mechanism[36]

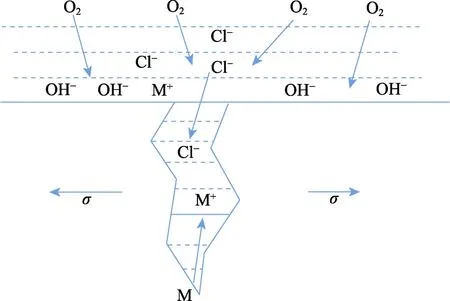

2)阳极溶解机理。高强钢在海水环境中很容易发生腐蚀,并产生腐蚀产物。与此同时,在应力载荷的作用下,金属材料表面会沿着滑移面产生位错,大量的位错在材料表面产生了突起。这种突起破坏了材料表面的腐蚀产物膜,而未腐蚀的新鲜金属重新暴露,与腐蚀介质接触,并再次溶解,重新生成腐蚀产物,如图5所示。新鲜金属往往与腐蚀产物有一定电位差,与腐蚀介质形成原电池,加速了金属的腐蚀[37]。因此,金属腐蚀溶解之后,又再次形成缺陷,随着应力载荷的作用,在缺陷处又产生应力集中现象,再次促进腐蚀产物破坏,加速了腐蚀和应力腐蚀作用[38-39]。某些高强钢会存在析出的第二相,其往往在电化学过程中作为阳极。这些阳极相在与腐蚀介质接触时优先溶解,与应力载荷的协同作用,会在析出相溶解的位置产生裂纹,甚至会让各个部分的裂纹链接,发生沿晶断裂,严重的甚至会发生穿晶断裂。

图5 阳极溶解理论[40]Fig.5 Anodic dissolution theory[40]

3)腐蚀产物楔入理论。腐蚀产物楔入模型[6,8]是指Fe离子和氢氧根离子在结合成氢氧化物后,在阴极又生成氧化物,导致体积膨胀,像楔子在裂纹表面产生拉应力,引起裂纹扩展。

4)应力吸附破裂理论。该理论认为,腐蚀破裂是由环境中某些破坏性组分吸附在了金属的内表面上,削弱了金属原子间的结合力,在应力作用下产生裂纹,与金属的电化学反应无关[9]。

3 材料防护

根据高强钢合金元素、环境因素以及阴极电位对其应力腐蚀敏感性的影响,目前已经针对性地提出了组织优化、表面处理和阴极保护等防护手段。

3.1 组织优化

通过向高强钢中添加不同的合金元素可以起到改善金属抗腐蚀性能的作用。Xin等[41]以普碳钢为基体,添加Cr、Ti、Al等元素制备了新型低成本高强耐蚀钢,通过加速腐蚀试验研究了其耐海水腐蚀性能。结果表明,高强钢中的Cr能促进腐蚀产物转变为α-FeOOH,其结构性质更为稳定;Al和Ti能够对钢提供阳极保护,Al能在腐蚀产物中生成致密氧化膜,减少腐蚀介质对钢的侵蚀,而Ti能够聚集在腐蚀产物内部,呈点片状,有效地阻止了晶间腐蚀的产生,提高了高强钢的耐蚀性质。Wang等[42]研究发现,增材制造马氏体钢的耐蚀性优于传统马氏体钢,这是由于其奥氏体含量高,板条马氏体较细。改良材料的性能是抗应力腐蚀重要手段之一,但是既要保证高强钢的强度,又要兼顾应力腐蚀性能目前较有难度,且从研发到应用的周期往往较长。

3.2 表面处理

合理的表面处理(如激光冲击处理或涂覆涂层等工艺)可以改善材料残余应力,减轻材料的腐蚀程度。Wu[43]采用激光冲击处理(LSP)对高强钢40CrNi2Si2MoVA进行了优化冲击处理参数的增强和强化,并在不同重叠率下进行了一系列的对比试验,测量并比较了试样表面的压残余应力。试验结果表明,重叠率为40%的2次冲击对材料的残余压应力场有明显的改善,使表面残余应力场更加均匀。Dwinanda等[44]通过3.5% NaCl溶液下浸渍的试验,研究了环氧涂层对钢腐蚀速率和材料强度的影响。结果表明,与未涂覆材料相比,涂覆材料的腐蚀速率可降低78%~92%,平均抗压强度可提高18%。目前,针对应力腐蚀的表面处理保护应用较少,涂层处理多针对于腐蚀防护,但是激光处理对于应力腐蚀的防护效果较好,有着广阔的应用前景。

3.3 阴极保护

阴极保护是常用的钢腐蚀与应力腐蚀防护方法之一。阴极保护系统的目的是将钢的电位移至发生腐蚀的最小可能范围[45],同时阴极保护还会有效降低应力腐蚀敏感性。Liu等[46]通过对阴极极化下的21Cr2NiMo钢进行慢应变拉伸试验发现,应力腐蚀敏感性在-775 mV(vs. SCE)时最低,而在-950 mV以下电位时,应力腐蚀的敏感性显著提高,且在强阴极保护下,高强钢对氢脆有高度的敏感性。因此,对高强钢施加合适的阴极电位可以有效提高高强钢抗应力腐蚀的能力。阴极保护根据保护电流的来源不同可分为两大类:牺牲阳极保护法和外加电流保护法。阴极保护系统中的电流分布取决于几个因素,其中最重要的是驱动电位、阳极和阴极几何形状、阳极和阴极之间的间距以及水环境的电导率,控制好这些影响因素更有利于电流的良好分布[47-48],进而提高阴极保护的防护效果。

4 结语

高强钢在海水中的应力腐蚀受着多方面因素的影响,既有材料和工件本身的原因,又有温度、Cl-浓度等多方面的环境原因。C、Mn等元素的添加,由于热处理导致的残余应力,点蚀的产生,以及高温、高Cl-、低pH值等环境都会导致材料应力腐蚀敏感性的上升,而其机理也十分复杂[49],目前存在阳极溶解、氢致开裂等多种原理。目前对于应力腐蚀产生的机理并不统一,对于不同条件下的应力腐蚀机理进行更为深入细致的研究是未来高强钢应力腐蚀研究的重要方向之一。

针对这些应力腐蚀开裂的问题,目前已经出现了很多防护方法,如添加合金元素以改善材料晶体结构或使材料可生成致密氧化膜,进行涂层防护和激光处理以改善材料表面,施加合理的阴极保护通过电化学的方式进行应力腐蚀防护等。这些方法一定程度上提高了高强钢抗应力腐蚀开裂的能力,但是目前对于高强钢应力腐蚀防护的研究还较为缺乏,各种防护手段都有各自的弊端,如使用条件受限、防护效果较差等。因此,新型材料的开发、新型涂层的研制、阴极保护的设计等防护手段的完善和开发还需进一步的研究。