FX-4氟橡胶的老化行为研究

商旭静,党恒耀,薛志博,由宝财,邢丕臣,王宇,查小琴

(1.中国航发沈阳发动机研究所,沈阳 110015;2.中国船舶集团有限公司第七二五研究所,河南 洛阳 471023)

航空装备的密封和减振技术是一门较为复杂的通用技术,它与结构设计、制造工艺及选用材料密切相关,而材料性能的优劣直接关系着系统性能的可靠性和使用寿命[1-4]。氟橡胶因其独特的分子结构,具有优异的耐热、耐油和良好的综合力学性能,广泛应用于飞机的燃油、液压和气动系统,承担着密封、减振等重要功能[5-6]。氟橡胶制品在贮存及使用过程中,不可避免地受到环境温度、介质及机械应力的作用和影响,一旦发生老化失效,将会严重威胁飞行安全,甚至造成机毁人亡的重大事故[7-8]。因此,研究各种环境因素对氟橡胶老化性能的影响及程度,对于开展氟橡胶密封结构环境适应性设计和防护,延长产品使用寿命,具有重要意义[7-9]。

常新龙等[10]开展了F108氟橡胶在不同湿热条件下的老化试验,结果表明,氟橡胶在湿热条件下主要发生水解和交联反应,温度是引起老化的主要原因,湿度起促进作用。张录平等[11]采用加速老化试验方法研究了氟橡胶的热氧老化性能,获得了不同老化条件下氟橡胶的力学性能和交联结构的变化规律。朱立群等[12]考察了丁腈橡胶在乙二醇中的性能变化规律,预测丁腈橡胶在25 ℃乙二醇中的寿命约为7 a。朱忠猛等[13]研究了氢化丁腈橡胶在不同应变水平和温度下的加速老化行为。王登霞等[14]研究了氢化丁腈橡胶在万宁、漠河等5个典型气候地区的环境适应性,预测其在受力状态时的储存寿命约为2~6 a。

橡胶材料的老化失效包括物理老化失效和化学老化失效,老化的实质是分子主链、侧链、交联网络发生了变化[6,15-17]。实际应用中,橡胶材料往往处于物理和化学的共同作用状态,且在不同的工况条件下,橡胶的老化过程和性能变化情况不同[6,18-21]。本文根据某装备对FX-4氟橡胶材料的使用要求,设计了模拟海洋大气、柴油(–10#和0#)、滑油(8A和8B)等5种模拟工作状态9 000 h的老化试验,研究了不同温度、介质、应变对FX-4氟橡胶材料的影响,监测老化过程中FX-4氟橡胶的拉伸强度、压缩永久变形等力学性能。采用扫描电镜X射线衍射仪、傅里叶红外分析仪、热重分析仪测定老化前后微观形貌、结晶度、分子结构和热稳定性的变化。通过考核老化试验密封性能,确定FX-4氟橡胶抗老化性能,为FX-4氟橡胶在航空领域的实际应用提供数据支持。

1 试验

1.1 材料

试验所用的材料为FX-4氟橡胶(北京航空材料研究院生产),按照相应标准规定制备胶圈和试样,试验样品的规格见表1。A型试样为典型O型密封圈样品,主要用于试验前后外观形貌及微观结构分析;B型样品为哑铃状试样,主要用于测量老化前后拉伸性能的变化;C型样品主要用于老化前后硬度测试;D型样品为柱状样品,用于老化前后压缩永久变形测试。

表1 试验样品规格Tab.1 Specifications of sample

1.2 方法

1.2.1老化试验

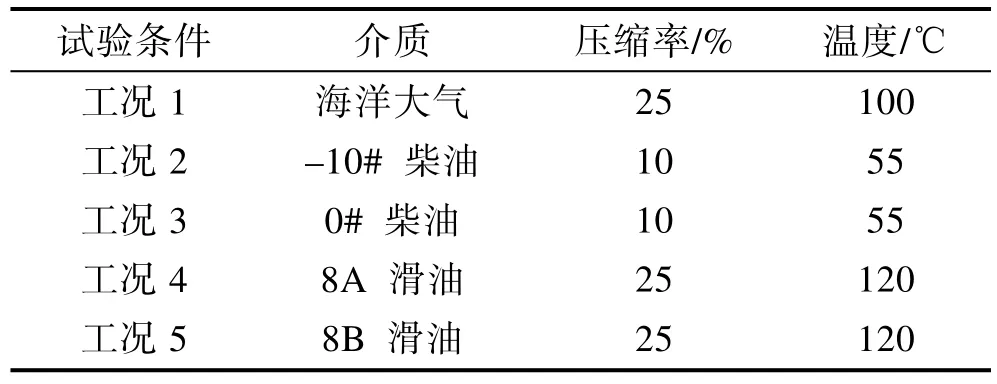

老化试验时间为9 000 h,5种模拟工作状态老化试验条件见表2,主要试验设备见表3。

表2 试验条件Tab.2 Test conditions

表3 试验设备Tab.3 Test equipment

1.2.2性能测试

对FX-4氟橡胶的以下性能进行检测,性能检测之前按照GB/T 2941—2006《橡胶物理试验方法试样制备和调节通用程序》中的规定,在标准环境[温度为(23±2) ℃,相对湿度为50%±5%]下处理16 h以上。

1)拉伸强度。按照GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》进行测试及计算,采用哑铃状试样,将试样匀称地置于橡胶拉力试验机的上、下夹持器上,使拉力均匀分布到横截面上。每组5个试样,结果取中值。

2)邵尔A硬度。按照GB/T 531.1—2008《硫化橡胶或热塑性橡胶压入硬度试验方法 第一部分:邵氏硬度计法(邵尔硬度)》进行测试及计算,每组5个试样,实验结果取中值。

3)压缩永久变形。按照GB/T 1683—2018《硫化橡胶恒定形变压缩永久变形的测定方法》进行测试及计算,每组5个试样,结果取平均值。

4)微观形貌。采用扫描电镜进行测试,对试样表面进行喷金处理,加速电压为3 kV。

5)结晶度。采用布鲁克X射线衍射仪D8 ADVANCE对试验后的氟橡胶材料的结晶度进行分析表征。

6)红外分析。采用FT-IR傅里叶红外分析仪确定模拟工作试验后的物质分子结构变化情况。

7)热重分析。采用梅特勒托利多TGA2热重分析仪对模拟工作试验后的热稳定性和组分进行分析。

8)密封性能。采用专用打压设备对试验后的典型密封圈进行密封性能测试,以考核试验后的密封圈是否仍具有完整密封功能。

2 结果与讨论

2.1 力学性能的变化

2.1.1拉伸强度

FX-4氟橡胶老化试验前后的拉伸强度如图1所示,5种工况下拉伸强度最大变化量分别为33.74%、25.94%、37.42%、48.73%、51.11%。由图1可知,FX-4氟橡胶材料老化过程中的拉伸强度随工况条件不同而表现不同的变化特点。对比5种工况条件可以发现,除柴油环境(工况2和工况3)外,海洋大气(工况1)和滑油环境(工况4和工况5)均致使材料强度出现先增大、后降低的变化规律。这是因为高温和高压条件下,FX-4氟橡胶初期会产生交联强化作用,使得强度增大;后期出现强度下降则表明,在长期高温环境下,FX-4氟橡胶材料的分子结构出现降解,使得强度下降,这一点可以从微观分析结果中得到印证。同时,通过对比试验条件可以发现,柴油环境的试验温度和压缩率均比海洋环境和滑油环境要小。柴油环境下,材料强度曲线的变化不大,证明了试验温度和压缩率对橡胶材料的老化作用较为明显。已有相关报道表明[22-23],氟橡胶的氧化老化可以分为3个阶段:引发阶段、增长阶段、终止阶段。引发阶段产生游离基,增长阶段时,游离基会形成氢过氧化物,并通过氢过氧化物的分解,成为游离基的主要来源,终止阶段可以引起交联或者分子链断裂,因此会产生拉伸强度先增大、后降低的现象。相比而言,柴油环境的温度和压力较小,FX-4氟橡胶的拉伸强度未发生明显变化。这是由于FX-4氟橡胶材料本身具有优异的耐热性能,低温下很难破坏FX-4氟橡胶中的高能C—F键。有研究表明[24-26],8B滑油在高温、高压缩率条件下会导致非金属材料出现收缩现象,也就是说8A滑油在模拟工作条件下更为稳定。

2.1.2 邵尔A硬度

FX-4氟橡胶老化试验前后的邵尔A硬度变化如图2所示。由图2可知,5种不同工况环境下,材料的硬度变化表现出不同的规律性。在工况1—3的环境条件下,初始阶段,硬度出现缓慢硬化现象,随后基本稳定,整体变化幅度很小;在工况4的环境条件下,硬度表现出先增加、后减小的趋势,整体变化幅度不大;在工况5的环境条件下表现出下降趋势。结果表明,在较高的温度条件下,滑油的渗入会导致FX-4氟橡胶的硬度发生变化。氟橡胶在模拟工作状态高温氧化老化分解过程中,在含氟游离基的作用下,以明显的速度进行脱氢原子或氟原子的链转移反应。有研究表明[1],在360 ℃时,橡胶的相对分子质量从20万降到1.6万,而样品的质量仅损失3.5%。这是橡胶分子链急剧断裂的结果,直到生成分子链碎段。这一过程中,质量变化不大,只有1%~3%的气体产物和8%的液体产物(低分子氟氯烃)产生。因此,表现出压缩率越大,温度越高,硬度变化越明显的现象,这一试验结论与拉伸强度试验结果相吻合,即温度和压缩率对FX-4橡胶材料的老化影响较大。

图2 FX-4氟橡胶的邵尔A硬度Fig.2 Hardness of FX-4 fluoroelastomer

2.2 压缩永久变形的变化

FX-4氟橡胶在5种不同工况条件下,压缩永久变形与时间的变化关系曲线如图3所示。由图3可以看出,在同一工况条件下,老化时间越长,压缩永久变形越大。试验初期(前1 000 h),FX-4氟橡胶材料在5种工况条件下的压缩永久变形均表现出快速增长的趋势,且在不同工况下的增长速度基本一致,压缩永久变形变化曲线也基本重合。试验进入中期(1 000~7 000 h)阶段,压缩永久变形的增长速度相对平缓。随着试验时间的继续延长(7 000~9 000 h),压缩永久变形表现出快速增长趋势。这可能是由于,试验初期阶段,高温高压环境造成FX-4氟橡胶弹性快速降低,分子链间距被快速压缩,使得材料弹性出现衰减,压缩永久变形增长较快。进入试验中期阶段,在材料微观结构没有发生明显变化的情况下,分子结构的压缩空间进一步受限,材料的弹性衰减受到抑制,曲线上表现为缓慢增长的趋势。随着试验时间的继续延长,由于长期处于高温、高压、介质的综合作用下,FX-4氟橡胶材料内部微观结构发生某种临界点变化,大分子链开始逐渐老化降解,为进一步挤压压缩提供了变形空间,导致后期压缩永久变形再次出现快速增长的趋势。压缩永久变形直接反映橡胶的弹性[11],压缩永久变形的增加,表明FX-4氟橡胶材料在5种工况条件下,弹性性能有衰减趋势。

图3 FX-4氟橡胶的压缩永久变形Fig.3 Compression set of FX-4 fluoroelastomer

2.3 微观性能的变化

2.3.1 微观形貌

FX-4氟橡胶老化试验前后的SEM形貌如图4所示。由图4可以看出,老化试验前,FX-4氟橡胶表面光滑、颜色均匀,表面有少量微孔。经过9 000 h老化试验后,材料表面出现显著白色点状物质,同时表面出现条纹特征。这是由于FX-4氟橡胶材料在温度、介质和应力作用下,表面析出增强颗粒。条纹特征是由于样品在试样工装中长期处于压缩状态,导致表面出现的类似褶皱现象,因为这些条纹的方向是平行一致的,属于机械挤压损伤。总体来看,在模拟工作试验条件下,氟橡胶在5种工况环境下表面均出现不同程度的老化损伤。

图4 FX-4氟橡胶的SEM形貌Fig.4 SEM of FX-4 fluoroelastomer: a) initial state; b) condition 1; c) condition 2; d) condition 3; e) condition 4; f) condition 5

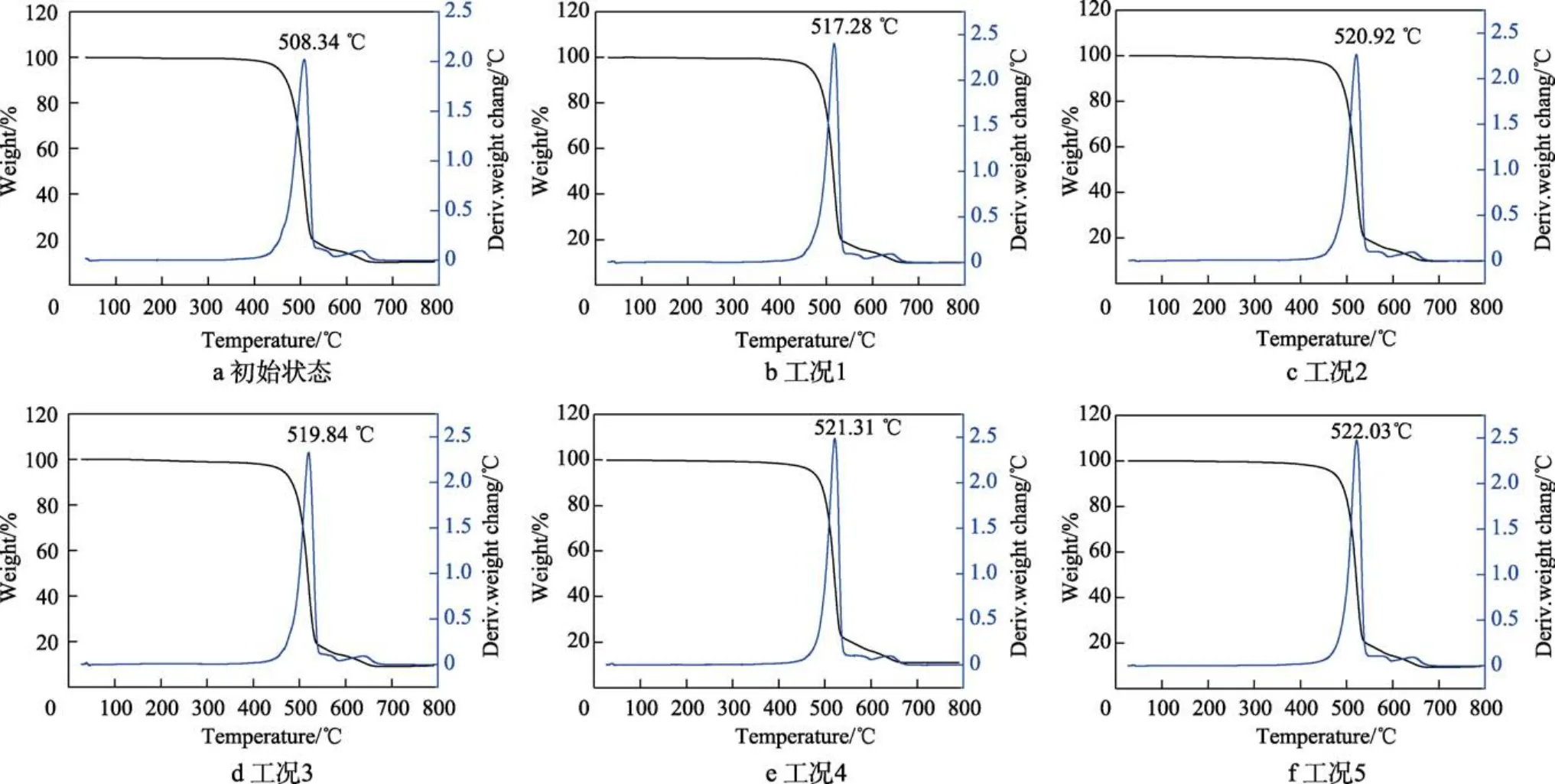

2.3.2 热重

FX-4氟橡胶老化试验前后的TGA曲线如图5所示。从图5中可以看出,在450 ℃以下,热重曲线基本为一条直线,表明氟橡胶并没有产生明显的氧化分解。随着温度的升高,从450 ℃开始,热分析反应开始加速,在500 ℃附近达到最快分解速度,样品初始状态及工况1—5分峰值分解温度依次为508.34、517.28、520.92、519.84、521.31、522.03 ℃。与初始状态相比,最大热分解温度提高了约10 ℃,具体数据见表4。达到峰值后,热分解质量损失速率逐渐降低,直到最终分解结束。此外,可以发现,在650 ℃附近,出现第二次快速氧化分解,这是氟橡胶中耐高温物质再次挥发所致,最终的残余物均在10%左右,各种工况环境下差异不大。从老化试验前后对比来看,样品分解温度由508 ℃提升为520 ℃左右,分解温度的提升说明氟橡胶材料在5种模拟工作环境中出现了一定程度的老化,导致大分子链分解,使得分解温度有所提升,即FX-4氟橡胶材料经受9 000 h温度、介质和应力的共同作用后,出现不同程度的老化现象。从数据上看,材料在滑油介质环境中的老化程度大于柴油环境,在柴油环境中的老化程度大于海洋大气环境。

图5 FX-4氟橡胶的TGA曲线Fig.5 TGA of FX-4 fluoroelastomer: a) initial state; b) condition 1; c) condition 2; d) condition 3; e) condition 4; f) condition 5

表4 FX-4氟橡胶分解温度和残余量Tab.4 Decomposition temperature and residual amount of FX-4 fluoroelastomer

2.3.3结晶度

FX-4氟橡胶老化试验前后,样品表面的XRD图谱如图6a所示。由图6a可以看出,老化试验前,FX-4氟橡胶的晶体特征峰较为明显,峰型较为尖锐,结晶度为61.7%;经过9 000 h老化试验后,FX-4氟橡胶的衍射峰峰型变宽,半峰宽FWHM变大,衍射峰强度减弱,结晶度明显下降(分别为37.2%、36.4%、37.1%、38.6%、38.3%),表明材料表面出现明显老化降解现象。经9 000 h老化试验后,FX-4氟橡胶样品内部的XRD图谱如图6b所示。由图6b可以看出,5种不同工况条件下的结晶度分别为45.6%、48.4%、50.1%、47.8%、50.0%。综合来看,FX-4氟橡胶材料结构变化主要发生在样品表面,内部变化不大,即5种工况环境对FX-4氟橡胶的损伤由样品表面逐渐向内部扩展,这一点与样品总体性能变化不大的结果相吻合。

图6 FX-4氟橡胶的XRD图谱Fig.6 XRD of FX-4 fluoroelastomer: a) surface of sample; b) inner of sample

2.3.4 红外

FX-4氟橡胶老化试验前后的FTIR图谱如图7所示。由图7可知,FX-4氟橡胶材料的FTIR特征峰的峰位、峰形、峰强等参数基本没有发生变化,表明FX-4氟橡胶材料的分子基团没有发生根本改变。其中,1 149 cm–1体现了C—O或—CF2—的伸缩振动吸收峰(极强、宽),而1 394 cm–1处的中强峰和882 cm–1处的吸收峰均为CH2=CF2的特征吸收峰。对比可以看出,5种模拟工作状态试验本质上并没有改变FX-4氟橡胶的分子基团,也就是说模拟工作环境仅对橡胶材料表面产生了轻微影响,而内部分子基团没有改变。这一结果与XRD分析结果一致。

图7 FX-4氟橡胶的FTIR图谱Fig.7 FTIR of FX-4 fluoroelastomer

2.4 密封性能的变化

基于某装备对FX-4氟橡胶材料的使用要求,对老化试验后的O型圈(样品A)进行打压测试。结果表明,经历9 000 h老化试验后,O型圈未发生泄漏,打压密封功能良好,表明FX-4氟橡胶材料具有良好的耐老化能力。

3 结论

1)9 000 h的老化试验研究结果表明,FX-4氟橡胶在海洋大气、柴油、滑油环境下有良好的抗老化性能。

2)经过9 000 h的老化试验后,FX-4氟橡胶的分解温度由508 ℃提升为520 ℃左右,表面结晶度和内部结晶度由61.7%分别下降为37%和48%左右,表明FX-4氟橡胶出现不同程度的老化。XRD衍射结果证实,老化损伤是由样品表面逐渐向内部扩展。

3)FX-4氟橡胶的老化受试验温度和压缩率的影响较大,试验初期以交联为主,试验后期以降解为主。

4)经过9 000 h的老化试验,FX-4氟橡胶的分子结构没有发生本质改变,打压密封功能良好,可正常使用。