矩形坑道内爆炸冲击波压力仿真计算及试验验证

孙 浩,何降润,王凤丹,剡小军,陈世煜

(中国兵器工业试验测试研究院, 陕西 华阴 714200)

0 引言

坑道是一种常见典型的地下军事工事,隐蔽性强、密闭性好。面对温压弹等特种弹药侵爆时,坑道内密闭空间爆炸时产生的压力、热量无法迅速扩散,产生的高热和超压会造成大面积杀伤和破坏作用[1]。爆炸波在坑道多次反射叠加,与空气自由场爆炸比较,正压作用时间加长、毁伤峰值超压增大、对人员、目标的毁伤效果显著[2]。

对应坑道中爆炸冲击波的研究,常用的方法有简化处理后进行理论分析方法、原型试验和基于爆炸相似理论的比例模型试验方法,以及数值模拟技术。坑道内爆炸壁面反射波叠加复杂,国内外大都以量纲、试验和数字模拟技术进行研究。学者们[3-7]主要通过数值模拟技术,对坑道爆轰波传播规律及结构响应进行了分析。刘佳鑫等[8-9]通过数值模拟技术,研究了温压炸药爆炸作用下坑道关键部位动力结构相应研究规律。张洪铭等[10]通过数值模拟和理论研究,对典型工业炸药冲击波传播特性和温度场分布进行数值模拟研究。张玉磊等[11-14]对TNT坑道内爆炸热作用规律开展试验研究,获取了冲击波抵达时间、超压峰值、冲量等参数。徐大力等[15-17]针对坑道口部爆炸爆轰波传播规律进行仿真研究。

学者们主要通过数值模拟手段研究坑道内爆超压传播规律,对数值模拟数据缺乏试验验证。本文通过数值模拟技术、试验方法对典型矩形坑道不同位置峰值压力大小规律进行研究,通过试验方法验证数值模型的可靠性,为后续靶场试验选取合适PCB传感器型号,为试验顺利开展提供理论依据,为坑道内侵爆类弹药爆炸毁伤效应评估等提供支撑。

1 计算模型及试验设计

1.1 数值模拟模型

数值模拟模型与试验验证设计模型一致。数值模拟战斗部装药直径为120 mm,根据爆热等效原则,TNT当量为25 kg,数值模拟战斗部视外形与试验战斗部尺寸一致,战斗部长度为1.35 m。试验坑道为钢筋混凝土结构,坑道墙壁厚度80 cm,坑道内部测量尺寸如图1所示。药柱竖直放置在A-A截面处,并与坑道地面、顶面等高。

图1 坑道示意图

需要检测坑道距离爆心位置-5、5、10、15、20 m处冲击波压力随着时间变化历程,其中两侧墙体距离地面高度分别为0.7、1.4 m,观测点对应图2左侧5、6观测点,右侧墙体为1、2观测点。在地面位置,均匀设置两个观测点检测压力随时间变化历程。

图2 数值模拟高斯点设置示意图

1.2 模型建立及算法选择

Autodyn软件拥有丰富的材料库及材料模型,数值模拟采用Autodyn软件。本文涉及材料为TNT、空气、混凝土(35 MPa),选择Autodyn自带材料库。由于坑道尺寸较大,为减小计算时间,直接采用三维模型计算爆轰波在坑道的传播耗时较长,因此将Autodyn-2D计算获得装药初始爆轰并稳定传播时的状态及其参数,作为映射文件,导入三维坑道模型中继续计算,以缩短计算时间。其中三维轴对称模型,对称平面为XZ平面,坑道沿着Z轴正向放置,二维网格尺寸为0.5 mm,三维映射网格尺寸为20 mm,计算单位mm-mg-ms-kPa。

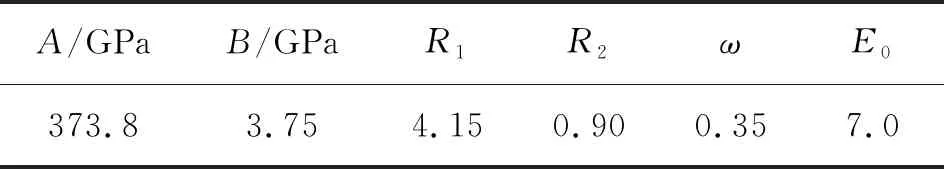

坑道钢筋选择4340钢,采用John-Cook模型和Linear状态方程,材料参数见表1所示,炸药选择圆柱形TNT装药,装药长度为1.35 m,采用JWL状态方程,材料参数见表2。

表1 4043钢John-Cook模型参数

表2 TNT装药JWL模型参数

二维初始状态有限元模型如图3所示,0.1 ms时刻输出映射文件爆轰产物物质分布图见图3所示。

图3 2D有限元模型0.1 ms时刻物质分布图

将图3作为映射文件输出,得到爆轰波压力、速度等信息,并作为三维计算初始映射参数。高斯点分别在X=0 m,Y=0 m;X=0 m,Y=0.7 m;X=0.7 m,Y=1 m;X=1.4 m,Y=1 m轴线,对应爆心距-5、0、5、10、15、20 m位置。空气与混凝土采用流固耦合算法,坑道两侧设置为压力流出边界。导入映射文件初始状态及高斯点设置见图4所示。

图4 三维有限元计算模型及高斯点位置

图5 试验现场布置及毁伤效果

1.3 试验设计

试验用坑道尺寸为:2 m(宽)×2.5 m(高)×30 m(长)的钢筋混凝土坑道。在坑道壁面预打孔位置安装PCB传感器,通过PCB传感器及CJB测试设备获取坑道超压随时间历程变化数据。

2 数值模拟结果与试验结果分析

2.1 高斯点压力随时间变化历程曲线

数值模拟提取沿着坑道径向分布设置的部分高斯点,绘制峰值超压随时间历程变化曲线如图6所示。

图6 压力随着时间变化历程曲线

从图6可看出,战斗部附近峰值压力最大,随着爆轰波向坑道口部传播,高斯点峰值压力逐渐减小。距离坑道口部越近,爆轰波衰减速度逐渐降低,正压作用时间逐渐减小、峰值压力逐渐降低,冲击波最终趋于稳定传播状态,此时坑道截面压力梯度几乎为零。

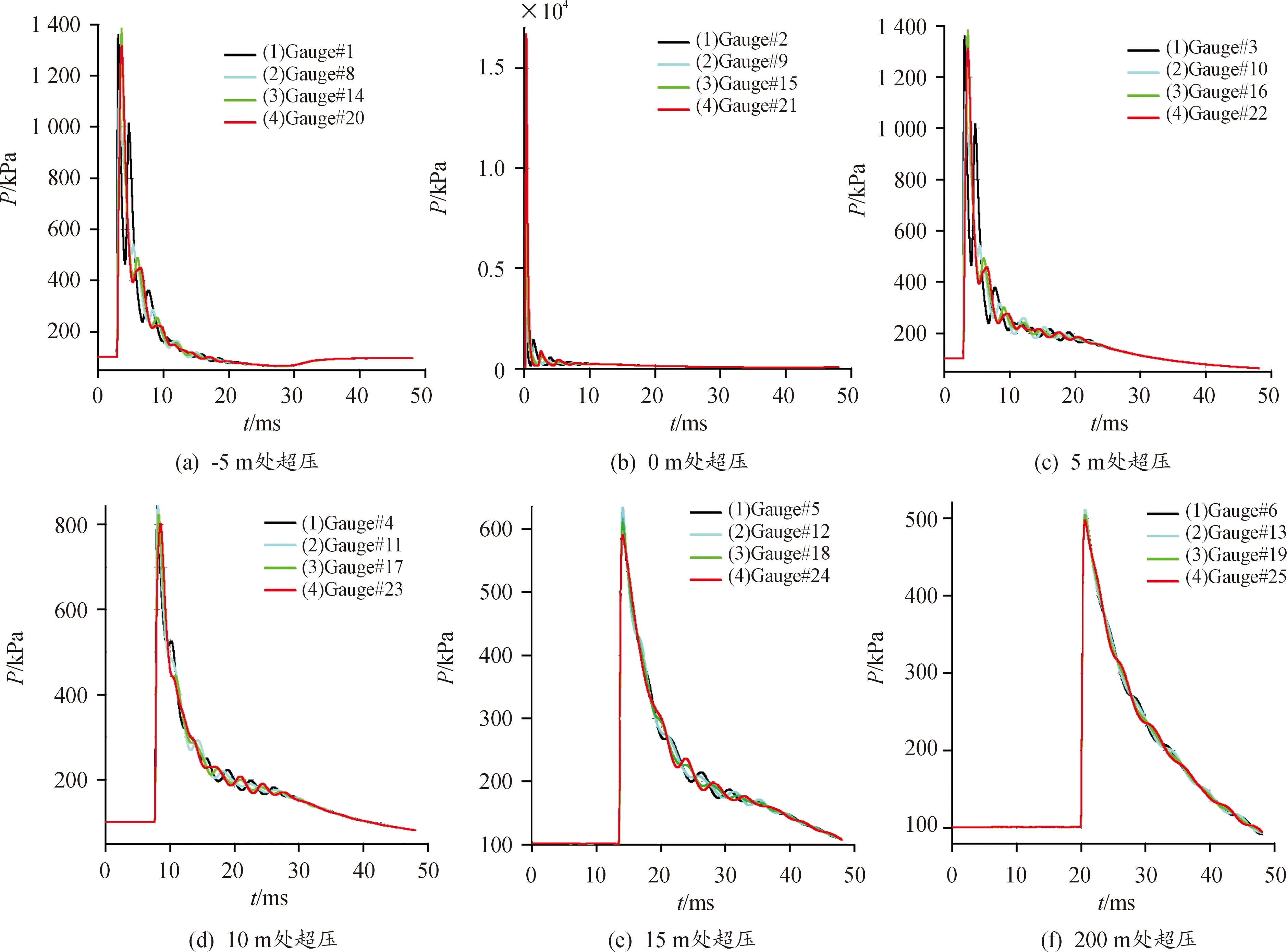

2.2 等截面不同位置高斯点压力随时间变化历程

从图7等截面高斯点超压随时间变化历程曲线可知,观测点距离爆心位置越来越远,峰值压力不断减小,由于爆轰波向远处传播不断衰减导致的结果;同一截面不同位置观测点压力随时间变化曲线可知,观测点在药柱对称截面上的峰值压力最大;观察图7同一XY截面不同位置高斯点,即高斯点14、20,高斯点15、21,高斯点16、22,高斯点17、23,高斯点18、24,高斯点19、25压力随着时间变化历程曲线可致,Y=1.0 m时,X=0.7 m和X=1.4 m处的压力及峰值压力基本吻合,说明冲击波在壁面稳定向前传播,最终等截面处爆轰波趋于稳定传播。

图7 等截面高斯点超压随着时间变化历程Fig.7 Equal-section Gaussian point overpressure over time

2.3 试验结果及误差分析

试验时在坑道左右两侧壁距地面0.7 m、1.4 m高,距离爆心5 m测试点选择型号为113B21,量程为1.3 MPa;10 m、15 m、20 m位置传感器选择113B27型号,量程为0.69 MPa PCB传感器测量超压,即每个点位对应两组数据,对两组数据峰值压力取平均得到实测点位峰值压力超压,试验数据如表3、表4所示。其中表3为矩形坑道侧壁,距离地面1.4 m,对应仿真模型1、3、5、7#点位;表4为矩形坑道侧壁,距离地面0.7 m,对应仿真模型2、4、6、8#点位。

表3 距地面1.4 m侧壁面峰值超压仿真结果与试验数据对比

表4 距地面0.7 m侧壁面峰值超压仿真结果与试验数据对比

对比表3和表4峰值超压数据可知,25 kg TNT在坑道爆炸时,当在距离爆心10 m范围内,对应测试点位峰值超压小于仿真峰值超压误差,仿真数据偏大,误差接近25%;当大于15 m时,实测点位与仿真数据相差不大,误差为9%左右。

从坑道数值模拟获取对应点位超压峰值数据可知,数值模拟与实测峰值超压误差在25.49% ~17.43%,仿真值均大于实测值,因此可以仿真峰值超压作为坑道试验超压测试试验,传感器型号、量程选型理论依据。将表3、表4数据绘制曲线,见图8、图9。

图8 距地面1.4 m位置峰值超压结果对比

图9 距地面0.7 m位置峰值超压结果对比

对比表3、表4数据,分析等截面坑道试验测试数据可知,等截面峰值超压值越偏离爆心,等截面不同测试点位压力值越接近,这点从仿真和试验数据均可得到证实。

由于实测战斗部为混合装药,等效为TNT裸装药进行计算,从理论、仿真计算方面进行误差分析如下:

1) 混合炸药等效为TNT裸装药根据能量等效,混合炸药冲击波传播衰减规律与TNT裸装药起爆传播规律有所差别。

2) 数值模拟计算选择本构材料参数为Autodyn材料库TNT,不能充分反映实际混合炸药冲击波传播规律。

3) 坑道静爆试验测试环境恶劣,反射波在坑道内反射叠加,使得近爆心处获取的两组实测超压数据误差较大。

3 结论

通过以上的仿真实验的分析,结合试验数据得到以下结论:

1) 坑道近爆心同一截面峰值超压有所差别,随着距离爆心越远,同一坑道截面爆轰波将趋于稳定传播,超压历程曲线相差不大。

2) 坑道试验近爆心数值模拟峰值超压与实测值误差小于26%,数值模型具有一定可信度。

3) 坑道试验可将战斗部换算为TNT当量后,根据数值模拟峰值超压结果,可作为传感器量程、型号选择理论依据,为坑道内侵爆类弹药爆炸毁伤效应评估等提供支撑。