数字孪生技术在大型海工装备上的远程应用与实践1

谭桂花,孟 旭,张 叶,胡闻嘉,沈柳锋

(上海振华重工(集团)股份有限公司,上海 200125)

0 引言

海上风电安装平台、钻井平台、全回转起重打桩船、铺管船等大型海工装备具有作业环境恶劣、运行工况复杂、作业区域分散等特点。一旦设备发生故障,则需要立即进行故障排除和维护。随着船舶装备的技术含量不断提升,船员技能有时候很难覆盖新的维护需求,此时需要工程师上船解决问题。若工程师无法立即到达现场,则会导致工程中断,对施工进度产生影响,甚至会威胁船舶设备和人员的安全。

工业动画仿真已广泛应用于工业的各个环节,在提高企业开发效率,加强数据采集、分析、处理能力,减少决策失误,降低企业风险等方面起到了重要作用。数字孪生技术通过实船和海工装备仿真模型之间的映射,及时、准确、深入地在海工装备仿真模型上反映实体的状态和行为。近年来,计算机网络技术和数据库技术快速发展,远程监控技术日趋成熟,均为海洋工程装备的远程监控和诊断奠定了基础。

本文提出一种基于数字孪生的海工装备远程监控系统,该系统首先创建海工装备数字孪生体和海上场景,再通过卫星通信向陆地传输船上各系统的状态数据,最后利用状态数据驱动信息空间中各设备和子系统的状态演变,进而实现远程可视化监控。该系统能帮助工程师进行远程故障诊断。

1 国内外研究现状

近年来,我国在数字孪生技术在船舶与海洋工程中的应用方面取得了丰硕的成果。朱军[1]开发了一种数字孪生远程监控系统,该系统完成了专家远程在线对船舶工程的建设成果验收。蒋爱国等[2]开发了一种数字孪生驱动的半潜式钻井平台智能监测系统,该系统通过数字孪生技术将平台实体映射到数字孪生模型中,实现了钻井平台关键设备状态监测和智能预测预警。蔡笑驰等[3]分别针对船舶研制阶段和营运阶段提出了适用的数字孪生应用框架。白雪梅[4]为船舶智能化、数字化发展以及数字孪生技术在船舶行业的应用提供了思路和建议。滕宇[5]提出了数字孪生技术在海上采油平台开发应用所需的基础、实施方法和发展前景,并阐明了此项技术的重要意义。

国外在船舶数字化建设方面取得了突破性进展。NIKOLOPOULOS 等[6]提出了基于全船数字孪生的船舶设计方法。PERABO 等[7]利用功能模型接口(Functional Mock-up Interface,FMI)进行联合仿真,设计并构建了一艘船舶及其推进系统的可测试虚拟原型。CHU 等[8]对一种使用FMI 的虚拟原型起重机的设计方法进行了介绍。

对于数字孪生技术在操作阶段的应用,ELLEFSEN 等[9]提出了一种应用于自主渡轮的在线故障检测系统,该系统可在船/岸上进行故障预测和剩余有效寿命评估。GREEN[10]提出了一种新型船上故障预测维护系统。LI 等[11]提出了一种基于Agx的海上作业虚拟原型架构,能通过卫星通信对作业时间进行实时监测,可通过海上系统或陆地上远程操作中心对水下远程操作设备(Remotely Operated Vehicle,ROV)进行控制。

在利用数字孪生测量船舶周围状态的方面,HALSTENSEN 等[12]对基于雷达的短期波预测在机载决策支持系统中的使用情况进行了演示,该系统使用了起重机和船舶数字孪生体,但缺少陆上控制中心和场景分析。

综上所述,数字孪生技术在船舶与海洋工程中的应用蓬勃发展,已广泛应用于预测性维护、海上操作、船检等领域,但在各子系统和机构状态以及模型开发方面仍处于起步阶段。本文提出的基于数字孪生的远程监控系统可在通信良好的状态下实现实船联动作业。当船舶发生故障时,专家可通过该系统远程指导船上工程师排查故障。

2 系统设计

2.1 系统架构

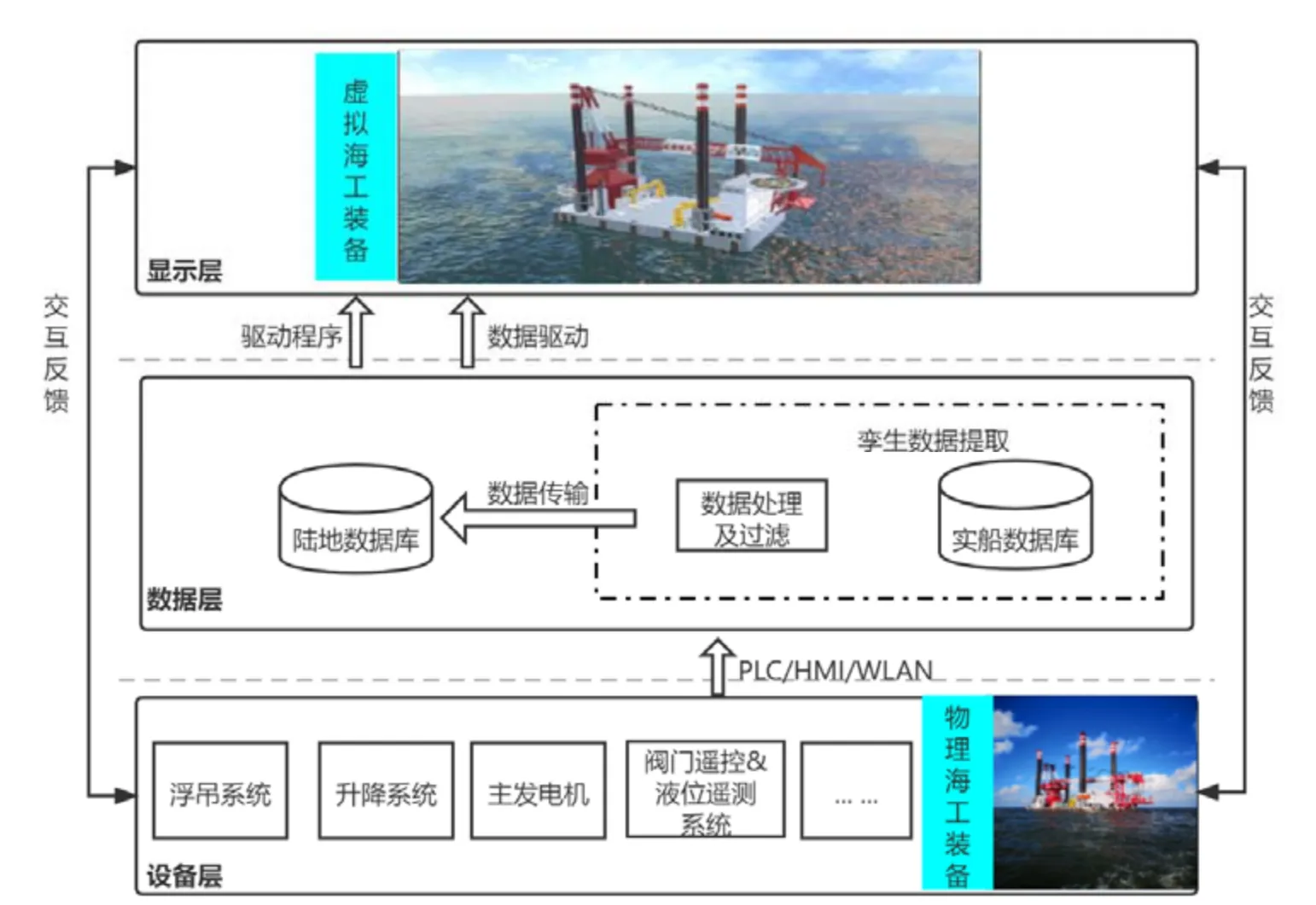

针对海工装备结构复杂、工作环境恶劣、工况复杂等特点,构建海工装备数字孪生系统。该系统由显示层、数据层和设备层组成,见图1。设备层通过可编程逻辑控制器(Programmable Logic Controller,PLC)和传感器对浮吊系统、升降系统等子系统的数据进行采集,通过profinet 接口、交换机和人机界面(Human Machine Interface,HMI)将数据传输至数据层,并保存至实船数据库。数据库对数据进行处理和过滤,提取出驱动三维动画的孪生数据,再通过远程传输技术将实船上的孪生数据传输至陆上数据库和虚拟海工装备。

图1 海工装备数字孪生系统架构

此外,在获得船东的许可下,三维虚拟海工装备可以与实船进行交互反馈。在信号良好的情况下,可对实船进行操控。

2.2 关键技术

数字孪生技术针对现实世界中的物理实体对象,在数字化世界中构建完全一致的虚拟模型,通过数字化手段对实体对象进行动态仿真、监测、分析和控制。

物理实体对象是分析对象在当前空间和时间下的客观存在,虚拟模型是物理实体在信息空间的1 1∶ 映射。通过虚拟现实技术,可形象逼真地展示海工装备的各项功能特性,既能展示装备造型,也能表现环境质感,从而提升海上各装备状态监测的可阅读性。

海工装备数字孪生系统通过PLC 采集起重机、升降系统等子系统的参数,通过数据采集与监视控制系统(Supervisory Control And Data Acquisition,SCADA)采集主发电机、压载等子系统的参数,进而实现对物理实体运行状态的实时监测。在此基础之上,将物理实体的运行状态在虚拟模型上进行表达,进而实现远程监控,为远程故障诊断带来便利。

3 应用实践

下面以某海上风电安装船为例,对海工装备数字孪生系统的应用情况进行介绍。该风电安装船主要包括全回转起重系统、升降系统、推进系统、机舱设备、压载系统及甲板设备等组成部分。

3.1 数据采集及传输

为获得不同系统和设备的运行参数,将船上各系统和设备通过网络交换机连接在一起,进行数据交互和融合,并采用消息队列遥测传输(Message Queuing Telemetry Transport,MQTT)协议筛选所需的孪生数据,再通过MQTT 云平台将数据传输到陆上。

数据采集方案见图2。海工装备数字孪生系统通过PLC 和传感器采集各个设备和子系统的数据,再将浮吊系统、升降系统、阀门遥控系统、全船监测报警系统、本地工控机以及边缘计算网关等一同接入网络交换机,从而进行数据交互。经分析,数据采集到影响海工装备运行的重点关键参数八百多组,间接影响参数一千八百多组,非关键参数三千多组,数据采集间隔时间为5 s。

图2 数据采集方案

3.2 系统开发

在构建数字孪生体时,首先按照1 1∶ 映射关系建立三维虚拟模型和海上场景。再根据各个系统、机构和设备的特点对模型进行分组,要保证三维虚拟模型与实船在形状、比例、颜色、运动机构上保持一致。

为实现孪生体和实船间的联动,需要编写驱动程序,该程序可将卫星传输过来的数据转化为模型各机构运作的位置和角度,进而实现联动。三维虚拟动画的画面运行流畅,帧率大于30 帧/秒,在接收到孪生数据后的延时小于500 ms。

卫星通信在海上的信号较弱,且传输数据量较大。在天气良好的情况下,卫星通信信号较好,先将数据进行过滤和压缩,再通过卫星网络将数据上传至MQTT 云平台进行传输;在天气恶劣的情况下,卫星通信中断,将采集到的实时数据存到本地,待数据传输条件改善后,再将之前缓存的数据重新上传至云平台。要实现这种断点续传功能,需要编写程序来不停扫描通信状态。当通信正常时,正常传输;当判断到通信断开时,则将数据及时存在本地。扫描间隔时间为1 s。

通过驱动程序将传输到陆上的数据接入数字孪生体,通过数据处理使数字孪生体更加精确地展示实船的状况。海工装备数字孪生系统在实船全程升降实验阶段完成调试,运行效果见图3。

图3 海工装备数字孪生系统运行效果

续图3 海工装备数字孪生系统运行效果

4 结论

本文提出了一种基于数字孪生的海工装备远程监控系统,该系统首先创建海工装备数字孪生体和海上场景,再通过卫星通信向陆地传输船上各系统的状态数据,最后利用状态数据驱动信息空间中各设备和子系统的状态演变,进而实现远程可视化监控。该系统能帮助工程师进行远程故障诊断。未来可在实船监测产生的大量数据的基础之上,通过机器学习完善仿真能力,通过深度学习发现潜在风险,以期进一步完善海工装备的故障预测、故障诊断和智能服务。