关于佛洼8309工作面布孔方式优化研究

*冯远照

(华阳集团新景公司 山西 045008)

引言

对于多数准备工作面,在采前进行区域性的防突措施是降低工作面煤体瓦斯含量,保证回采工作面安全施工的一项前置工程[1]。一般采用顺层钻孔抽采的方式进行,在钻孔施工过程中,布孔方式是影响抽采效果和工程量的重要因素,不同布孔方式的差异在于钻孔位置和孔间距的不同[2]。在查阅大量的相关文章基础上得出:倘若同时使用不止一个钻孔对处于同一排的煤层进行瓦斯抽采时,会引发“蝴蝶效应”,即钻孔在进行抽采的过程中产生震动,这种震动在帮助顺利抽采瓦斯时,造成其钻孔临近的钻孔发生震动,从而致使其周围钻孔的瓦斯发生一定程度的流动,这种现象被称为“抽采叠加效应”[3]。前人对于这种现象进行一系列实验研究,得出以下规律:抽采过程中的叠加效应强弱是受钻孔之间不同的间距以及不同的钻孔位置两个因素共同影响的。因此对于一个具体的工作面来说,布孔方式的研究对施工有着重要的指导意义[4]。

1.工作面基本情况

新景矿8309工作面位于芦南二采区,设计回采长度1200m,进风顺槽高5m,宽6m。工作面回采煤的种类是8号煤。经现场取样实测,煤体瓦斯含量在5.7~6.4m/t之间,平均含量为6.05m/t,瓦斯含量较高。在回采前需要进行瓦斯抽采。

2.布孔方式介绍

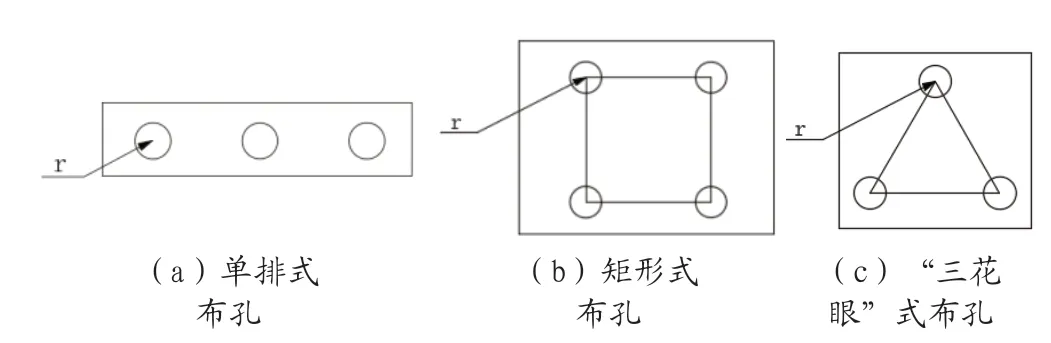

根据现场施工情况可知,对工作面进行施工时,其顺层的打孔方式可分为三种,分别为:单排、矩形以及“三花眼”形式的布孔[5]。单排布孔简单易行,无需在打钻过程中对钻机的高度、角度进行调节。矩形布孔和“三花眼”布孔两种方式要求在一定区域内按照设计施工多个钻孔,对施工技术要求较高。三种布孔方式的具体设计如图1所示(r为钻孔半径)。

图1 布孔方式图

3.应用数值模拟的布孔参数优化研究

利用FLUENT数值模拟软件建立不同布孔方式的瓦斯抽采几何模型,在时间设定相同的情况下,模拟设定一系列梯度的钻孔间间距,之后对其每一个间距组的多孔临近瓦斯的分布压力情况进行计算(设置平行组),通过对比分析计算所得结果,从而依据值的大小对瓦斯抽采优劣直接进行评判[6]。

(1)不同布孔方式的抽采效应数值模拟

①单排布孔方式数值模拟分析

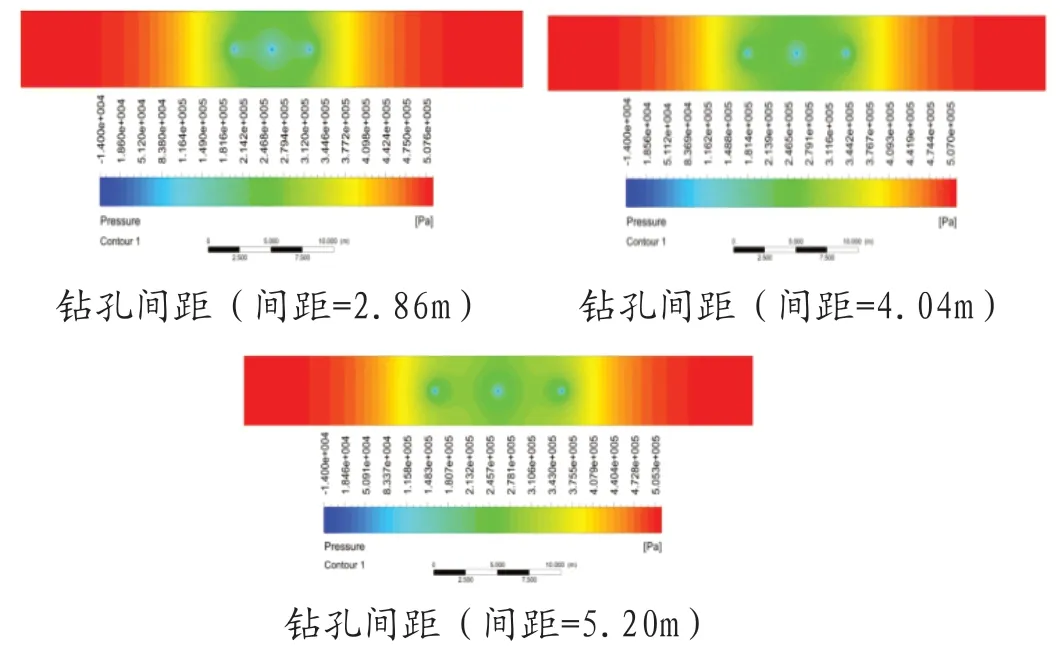

建立抽采模型(单排布孔方式)的首要工作是设定三个等距的钻孔且统一高度,即应在具相同高度的煤层位置处进行钻孔布置[7]。此间距的选取确定原则是依据前文所提的新景公司,其公司数据来源于该公司在实地进行操作所测得的真实数据(r=2.02m),本实验以此为基础设定建立出一个二维的几何模式(40m×5m)。如图2所显现的,可以明了清晰地看出选取的三孔径临近的划分密实。

图2 三种钻孔间距进行抽采90d时的瓦斯压力云分布图

本模型采用通用的瞬态求解器法进行解算。分别模拟以下三种不同大小的钻孔间距,其三种不同的瓦斯压力分布云如图2所示。

对图2进行全方位的综合分析,可以得出:互相处于临近位置的钻孔,其叠加效应对于钻孔的抽采效果影响呈现逐步扩大的现象。

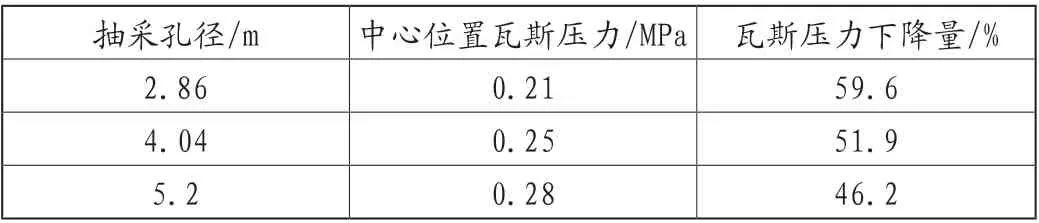

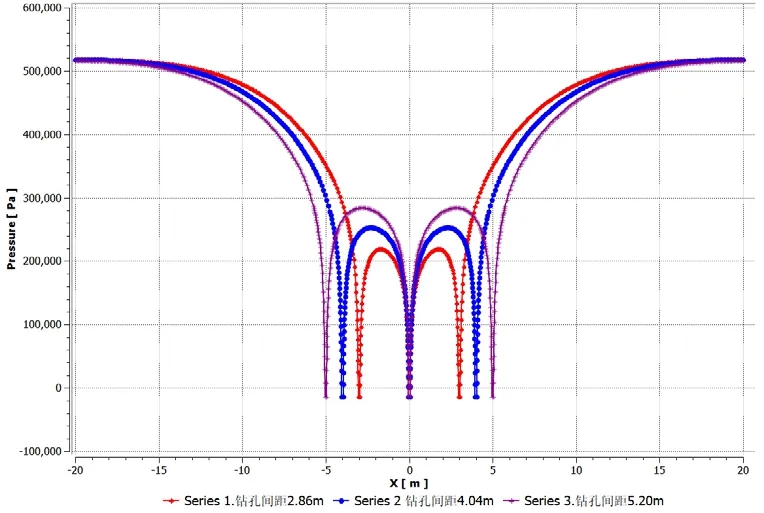

从图3可以发现:同组之间的钻孔表现为,临近钻孔瓦斯压力与两侧钻孔瓦斯压力明显有差异,且两侧钻孔瓦斯压力远大于临近钻孔的瓦斯压力。本设计以瓦斯压力相较于原瓦斯压力减少49%(即0.26MPa)作为抽采达标的判定原则。不同临近布孔的间距、中心位置的瓦斯压力、瓦斯下降量具体如表1所示,可以看出,瓦斯压力的下降速率随临近孔径间距的变小而加快。

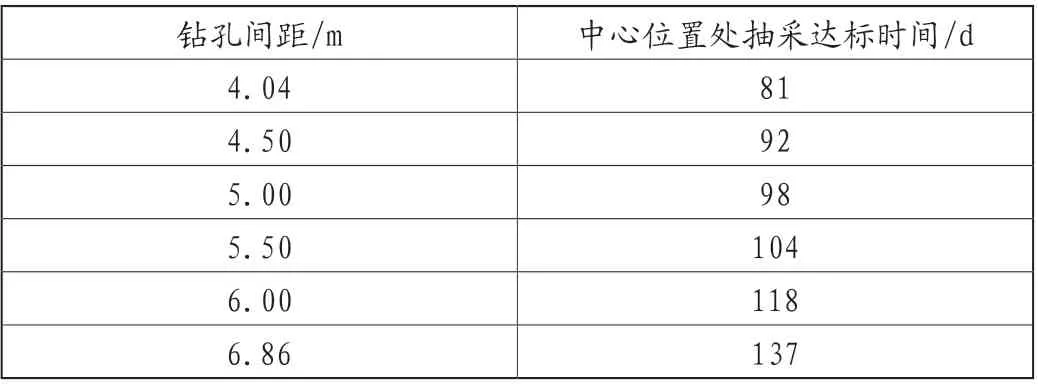

表1 不同钻孔间距抽采与瓦斯下降量对比表

图3 三种钻孔抽采瓦斯抽采90d时的压力分布曲线情况图示

利用应用数值对孔径间距大小不同的钻孔进行模拟计算,主要计算其中心处位置的瓦斯压力达到达标要求时所需要的具体时间,研究结果见表2。

表2 不同钻孔间距进行抽采时达标时间对比表

对表中的数据进行全面的分析解读,可以得出孔间距呈现不同的大小会导致其达到达标要求的要求不同,具体表现为抽采时间与孔径间距呈正比例形式,随着孔径间距的变大,抽采时间愈发变长[8]。进一步对数据进行总结分析,对表中的所有数据进行拟合,可以得出如下关系式:

由公式(1)可知,钻孔间距越大,达到标准所需的时间越长,发现其进行抽采的效果越不尽人意,抽采的叠加效应也愈发的不明显[9]。由此可以发现:抽采的叠加效应表现出的显著性是同临近钻孔之间间距呈负增长形式的。虽然从理论上得出钻孔间距与瓦斯的抽采效果呈正比关系,但在实际钻孔过程中发现以下情况:处于同一高度的煤层在抽采中倘若钻孔分布呈现为极密集时,难度会随之增加,会极大程度影响施工进度,同时还会由于临近钻孔间距过于紧密,在抽采时会使煤体的形态发生严重的变形,从而有窜孔的不安全隐患存在[10]。以上两种情况的发生,对于施工的难度以及成本都有一定程度的增加,因此孔间距应取适当值。

②矩形及“三花眼”式布孔数值模拟分析

继续建立矩形布孔与“三花眼”布孔的几何模型。通过以上对于单排钻孔从理论及实际结合分析可以总结出以下结论:当抽采的钻孔间距远大于有效的抽采孔径时,临近钻孔之间的瓦斯压力降低的速率明显变得缓慢。出现这种现象的原因可归结于临近钻孔间距变大引发抽采的叠加效应变小,从而致使瓦斯压力慢速下降[11]。

为解决抽采盲区存在的这种问题,研究发现应该适当减小临近钻孔之间的间距。由于抽采的钻孔间距影响叠加效应,减小钻孔之间的间距,会使叠加效应增强。故而,在确定抽采盲区的钻孔之间的间距时,评判最佳标准应该是重叠叠加的范围恰好使抽采盲区完全覆盖时,孔间距最为合理[12]。

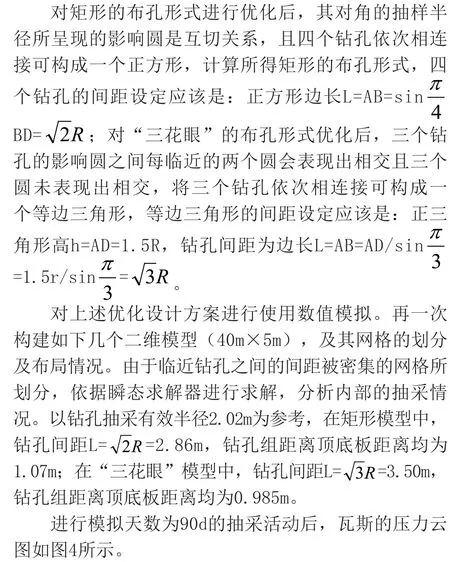

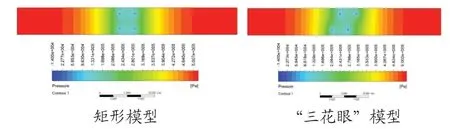

从图4可以得到以下结果:对抽采的钻孔进行排列优化后,未出现抽采盲区现象,所有的抽采钻孔均呈现出达标结果。在超出抽采时间后,重新选定研究对象(y=0),两种效果如图5所示。

图4 抽采进行90d后的矩形式与“三花眼”式布孔压力分布

图5 不同形式布孔的瓦斯压力在90d后对比图

4.钻孔布孔方案的确定

矩形布孔和“三花眼”式布孔的抽采范围均可同时覆盖巷道全长和煤厚,且能够达到抽采标准,但在钻孔数相同的情况下二者的抽采影响面积不同,矩形布孔方法的抽采影响面积为,“三花眼”布孔有效抽采面积为,可见在相同数量钻孔下,“三花眼”有效抽采面积方法是矩形布孔方法的1.3倍。

5.施工及抽采效果检验

为验证“三花眼”布孔方式在8309进风顺槽的施工效果是否能够在节省成本的同时抽采效果达标。对比抽采90d后的残余瓦斯含量,如表3所示。

表3 施工与抽采情况对比表

通过表3可以看出,两个工作面在抽采90d后的残余瓦斯含量均达标且差距不大,但8309工作面的施工成本减少了20.1万,可见“三花眼”布孔方式可以满足抽采达标的同时降低施工成本,使矿井效益最大化。