矿井动叶可调主通风机集中控制系统的设计与应用

郭大海

(山西焦煤霍州煤电木瓜煤矿, 山西 吕梁 033199)

0 引言

矿井通风机集中控制系统实际上是一种信息管理系统,主要承担矿井主通风机的实时监测与控制的工作,以满足对煤矿主通风机的监控管理、故障诊断和处理及其现场设备维护管理的自动化需求,在一定程度上提高了对煤矿主通风机以及辅助装置的统一管理和安全稳定运行标准[1]。该控制系统的软件设计,则是在各种协议及协同功能的基础上,与其他控制系统实现信号的通信,将通风机进风口的风速和负压、以及电动机的工作功率及其输出电压等实现了在线监控的目的。另外,集中控制系统中的软件还具有动态调整风机的叶片角度等功能,从而调整风速的大小。

1 矿井主通风机的结构组成

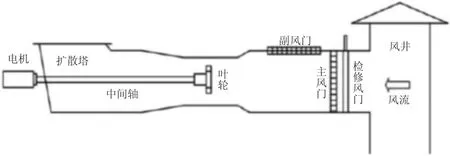

现阶段,矿井的主通风机主要包括三种供风方式类型,即抽出式、压入式以及混合式,其中较为常用的应属抽出式通风。该型号通风机的主要工作原理为:经由叶片的持续性转动,进而实现了将机械能转化为动能,将流动的空气输送到井下各工作面中。就目前来看,对旋轴流式主通风机已经普遍应用到了国内的各大矿井中,这种类型的通风机有着许多的优点,比如它供风效率高、电能消耗较低、产生的噪声小,同时设备在运行的过程中有着较高的稳定性,较小的体积优势使得其在安装布置的过程中也十分方便。本文将研究对象定为FBCDZ 型对旋式轴流通风机,这也是当下最为流行的矿井抽出式主通风机。如图1 所示,为FBCDZ 型主通风机的结构组成示意图。

图1 FBCDZ 型主通风机结构示意图

由图1 可知,风机主要的组成部件包括电机、中间轴、叶轮以及用于风流扩散的扩散塔。当风机在运行时,首先风机会将空气从进风口吸入叶轮中,叶轮继续推动着空气进入叶片,随后叶片将空气流动的方向进行转换,使其变为轴向流动,并最后将空气输送到扩散塔中实现井下的风流供给。此外,风机中还设置有三个风门,即主风门、副风门以及检修风门,分别承担着风机的进风、调节风流的大小以及检修设备的作用。矿井主通风机作为井下最关键的供风设备,其运行状态的好坏将直接关系到作业人员的生命安全,因此设计一套主通风机集中控制系统是十分有必要的。

2 通风机集中控制系统结构及工作原理

在系统的设计中,采用了PLC 以及上位机联合构成的集中控制系统,可以在通风机运行的过程中完成数据的监测处理、集中控制及保护、预警等工作。对于该系统的结构主要包括上位机以及现场控制站点两个部分构成,在现场控制站中选用型号为S7-300型PLC 控制器,在矿井中布置两台FBCDZ 型对旋轴流式动叶可调主通风机,一台工作,一台备用[2]。其中的驱动电机为异步电机,风量大小的调节可以通过改变叶片的角度来实现。此外,对于监控信息数据的传输主要是经由以太网传递至控制中心。

在该控制系统中,通过图形界面与用户交接,从而达到信息的传递与交互的目的。系统的软件选择WinCC,它具有集成功能强大、延展性强的特点。通过与数据库相互关联,可以将任意种类的数据进行存储,同时以服务器的身份作用到整个信息交换系统中。来源于第三方的软件可经由COM手段对OPC 产品进行访问,从而获得监控数据。系统中的信息经由操作站中的软件,通过OPC 的方式进行数据的发布工作,连接方式为以太网。现场控制站点以及调度中心所需求的数据表由软件进行供应,凭借该数据表,调度中心可以自动化的远程控制通风机的运行,从而实现了无人值守的效果。工作站可以将多种传感器接口处的信息数据展开进一步分析工作,并将处理好的数据储存并传输到操作站的数据库中。对于作用于现场的工作站点则对控制信息进行接收,对风机中的重要结构如风机叶片、冷却泵等进行信息采集工作,以便于更好地进行控制。对于工作站中高压柜的电量信息以及故障状态的分类等则通过PLC 分站来与计算机进行通信,并进行数据信息的采集及处理工作。

3 通风机主要运行参数的监测与控制

3.1 风机主要运行参数的计算原理

在此集中控制系统中,主要通过差压风量监控法来对风量进行在线监控,而监控信息的强度受流场紊乱程度的影响。将风道中的某一局变环节的静压差进行检测,同时配合精密的测量仪表标定工况的风速,以此判断差压和风速之间的相互关系,并对风速大小进行在线检测。对气流损失可以忽略不计,可以将每个断面上的全压看作相等状态,同时静压以及动压能够互相变换。所以可以依照该原理,将两个断面分别布置在集流器以及动轮周围,考虑到两个断面的面积不同会出现静压差,根据式(1)可知,两断面的静压差就是其动压差,即:

式中:Q 为主通风机的风量;ρ 为密度;S1、S2为两断面的面积;P 为静压力。

在式(2)中只能说明风量是可以进行连续监测的,但实际存在断面形状差异以及紊流损失,所以要通过多次实验,最终得到了以下经验公式:

式中:C0、C1、…、Cn都是经由标定后获取的经验系数;q 为传感器测出的信号。

3.2 风机叶片的调节

当轴流式通风机在开启后,要想对风机叶片角进行调节,首先应确定风机的实际工况点。工况点的位置可以通过每个特殊点的值来获得,但获得的工况点不一定存在于风机的特性曲线中,实际工作点应根据风机的工作阻力来确定。风机叶片调节的动力来源于液压驱动,其调节的角度有着精准的刻度标志。叶片角允许的调节范围为-10°~120°[3]。经由液压驱动的方式将叶片调节到反风角度,以达到反风的目的,将叶片的给定值以及角度的测量值传输至PLC 中。

4 系统应用效果分析

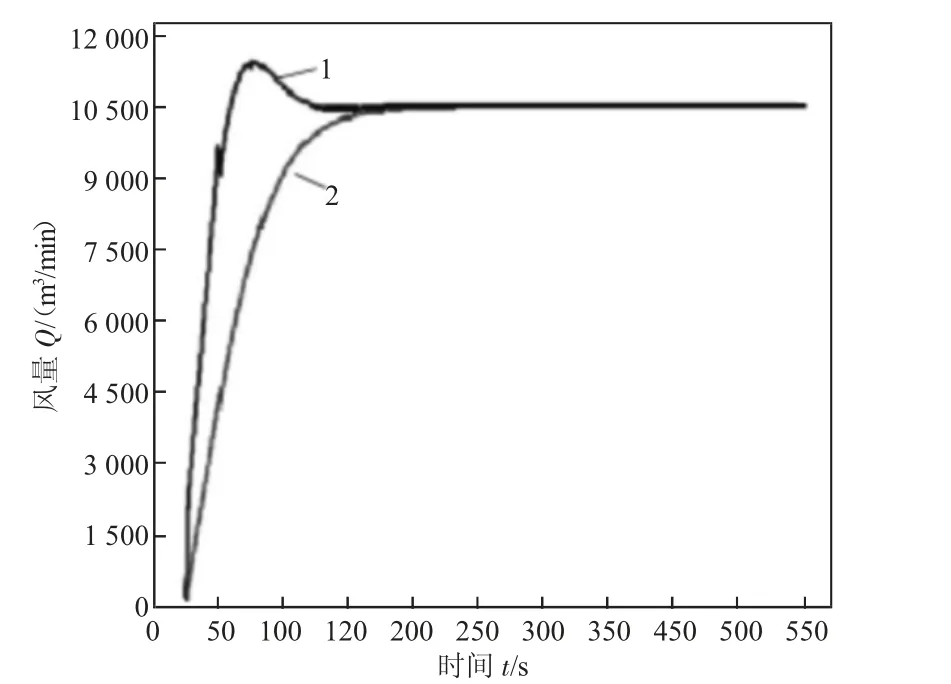

在对该通风机集中控制系统设计完成后,又将其应用到实际矿井中。经过一段时间后,可以发现系统可以对采集的信息进行数据库的搭建。通过液晶屏显示通风机的工艺流程、配电系统的简化图以及各设备间的工作状态,针对重要性能参数实现动态的监测预警工作以及数据报表的自动生成。此外,集中控制系统还能借助PLC 控制器使得风机的启动过程变得更加平稳。如图2 所示,为传统控制方式风机启动曲线1 以及集控系统控制下的风机启动曲线2 的对比。从图2 中可以看出,传统控制方式下,风机在启动过程中有一个缓冲的过程,超出了正常运行下的额定风量,这是对设备有损害的;而通过采用本文设计的集控系统,可以发现启动的过程是非常平滑的,这也验证了系统的可行性。

图2 风机运行曲线对比

原通风机运行过程中,需要派遣工作人员对通风机进行检测与维护工作,稍有疏忽就会造成安全隐患,威胁井下的安全生产;将动叶可调主通风机集中控制系统应用到该矿后,不但对井下主通风机及其辅助设备的工作状态进行了实时监测预警,而且节省了人工生产成本,真正做到了井下的少人甚至无人值守,保障了生产安全的同时又促进了设备的运行效率。

5 结语

本文针对煤矿动叶可调主通风机的集中控制系统展开了设计及研究,又重点分析了通风机主要运行参数的监测与控制、风机叶片的调节等系统功能。最后,为了进一步验证集控系统的可靠性,又将其应用到了工程实际中,结果表明,将集中控制系统应用到主通风机中,不仅可以实现稳定运行,而且在风机运行过程中全程自动化操作,极大地减少了设备的维护费用以及人工生产成本。该装置的成功应用,促进了矿井的现代化发展,对相关企业的通风系统优化工作提供了借鉴意义,有一定的实际应用价值。