悬臂式掘进机远程监控系统设计及应用

刘小龙

(汾西矿业集团物资供销分公司, 山西 介休 032000)

0 引言

当前我国煤矿采掘机械化、自动化程度不断提高,对于综采综掘设备的要求也越来越高,尤其是巷道综掘机,需要具备较高的可靠性、较低的故障率以及精度效率方面的双保障。尤其是对于悬臂式掘进机来说,在我国井工煤矿的装备率越来越高,是掘进工作面当之无愧的核心设备,但由于掘进工作面较差的工况条件以及现有技术的局限性,掘进机远程监控系统的普及应用还存在较大的缺陷,主要表现在远程监控及远程控制技术虽然逐步推广应用,但在应用的实效性以及对安全生产工作的裨益方面还存在较大不足,还没有发挥出监控系统应有的能力[1-3]。针对我国在用悬臂式掘进机的工作特点,设计一套悬臂式掘进机的远程监控系统,并对系统的各项功能进行验证,促进该系统的推广应用。

1 悬臂式掘进机远程监控需求

悬臂式掘进机远程监控系统,应具备监控和控制两项最为基础的功能,具体来说,在实施全方位监控方面,可对掘进机实时状态参数进行采集、分析、记录并进行屏显,还应该实现以下功能:可实现掘进机各个操作动作的远程控制;可实施监测、采集设备运行的各项参数,分析各视角状态,与周围环境参数进行对比分析,作出相应的操作提示;可动态实施数据采集、记录、分析与显示;可实现数据的存储、查询、曲线生成;可实时进行声光信号报警及语音喊话;具有较高的可靠性、较低的故障率,具备故障诊断及自我保护功能。

2 悬臂式掘进机远程监控系统设计

2.1 系统总体结构设计及硬件结构搭建

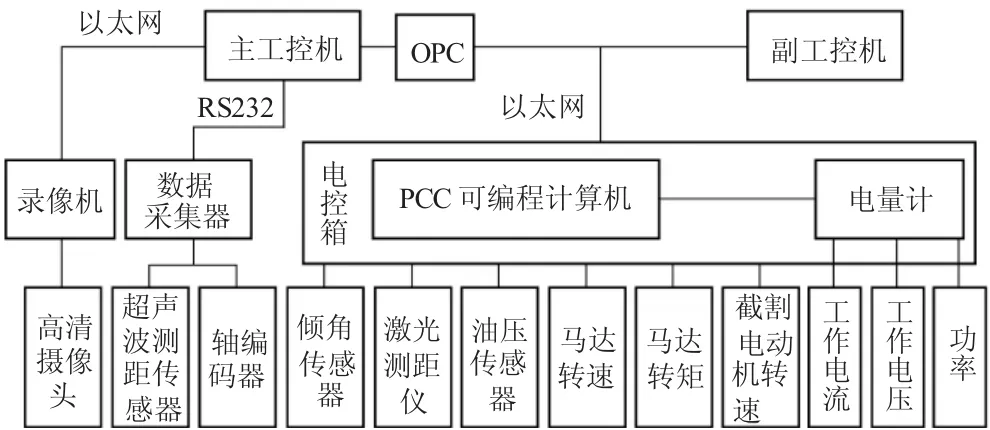

根据远程监控系统的功能需求,设计系统的总体结构由集控计算机、远程监控平台、操作软件及终端数据采集器、控制器等组成,具体到硬件结构搭建方面,如图1 所示,电控箱及PCC 可编程计算机处于核心位置,PCC 是该系统的控制中枢,用以实现掘进机各项动作的控制及完成,设计选用贝加莱X20 系列PCC;通过以太网,与主工控机、副工控机相连,主副工控机的设计通过贝加莱OPC 与PCC 实现数据互通,两个工控机既相互分工,又可进行数据交换及控制切换,当主工控机因故障无法工作时,副工控机可临时获得系统控制权,确保系统功能不中断;主工控机连接录像机及数据采集器,通过高清摄像头及超声波测距传感器获得前段数据用以分析及控制;电控箱还接入倾角传感器、激光测距仪、油压传感器等,实时进行数据采集,获得马达转速、马达转矩、截割电机转速、工作电流、工作电压以及功率等参数值,通过分析,并与工况环境进行对比,进行监控及控制指令制定,实现远程监控及控制功能[4-5]。

图1 远程监控系统总体结构及硬件搭建示意图

2.2 系统软件结构及人机界面设计

综合考虑软件的功能达成、性能要求、研发成本、使用维护等问题,设计以PCC 可编程计算机为核心,在RS232 网络内,直接通过软件来驱动数据采集器进行数据采集,同步实施数据传输、分析及存储,在此过程中,依据Access 数据库进行数据分析,并动态更新补充数据库,数据库与组态软件之间进行数据互通与共享。同时,组态软件能够驱动双工控机,双工控机之间也按照TCP/IP 协议进行信息互通,可互相访问各自采集的数据、变量信息,并可进行数据备份,当主工控机发生故障时,副工控机可沿用现有的工作状态继续进行工作。

在系统软件结构搭建好后,需要建立合理的人机交互界面,方便操作使用,其原则一是在满足基本的功能需求后,尽可能简单,方便使用,降低内存及功耗;二是应符合标准的人机工程学,界面设计及操作设计符合常规操作习惯;三是远程控制可设计为遥控手柄,并与系统相连通,直接通过操作手柄来实现远程控制。

3 远程监控系统试验应用

3.1 试验系统搭建

首先必须搭建起试验系统,如图2 所示。掘进机样机按照要求配备油压、倾角、超声等传感器以及激光测距仪等装备,可对掘进机运行参数、掘进参数进行实时掌握,并接入终端传感器模块、急停模块、报警模块等,经过监控主机地址分配、终端数据采集上传、通信传输、故障信息研判、故障精准定位等各项试验,系统具备了实现各项功能的条件。其中,远程监控系统是整个试验系统的核心部分,可对掘进机各项参数进行全程监控,记录掘进试验过程中的全部数据,同时,可远程控制掘进机实施各种操作动作。

图2 搭建试验系统结构示意图

3.2 系统测试及应用

系统测试可通过验证掘进机位姿的精度来开展,试验及应用结果表明:

一是系统的通信时间方面,测试方法是由远程监控系统向掘进机发送1 组数据,然后接收返回的指令数据,在数据量远大于系统实际运行数据量的情况下,通信时间控制在0.01 s 级别,可以满足控制需求。

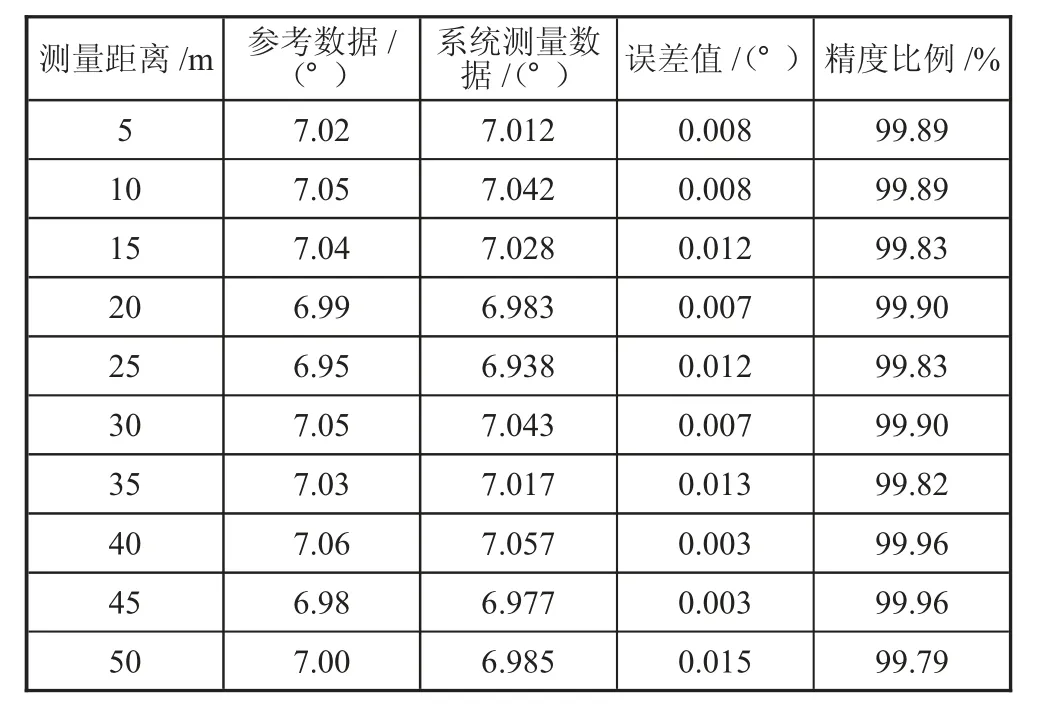

二是掘进机位姿精度方面,对掘进机的俯仰角、翻滚角、偏距、偏向角等参数进行测量,每隔5 m 测量一个数据,以俯仰角数据为例,其精度情况如表1 所示。在9 个不同的测量距离,与参考的俯仰角对比,系统测量数据的误差值最大为0.013°,精度比例为99.82%,误差值最小为0.007°,精度比例为99.90%。误差值控制在0.1°以内,精度控制在99%以上。其他参数精度值也均远超既定标准,证明设计的掘进机远程监控系统能够实施掌握掘进机的运行状态,并对掘进机实施精准的远程控制。

表1 远程监控系统俯仰角数据

4 结论

1)基于悬臂式掘进机特点及远程监控需求,设计由集控计算机、远程监控平台、操作软件及终端数据采集器、控制器等构成系统,具体到硬件结构搭建方面,核心部件是电控箱及PCC 可编程计算机,用以实现掘进机各项动作的控制及完成。

2)综合考虑软件的功能达成、性能要求、研发成本、使用维护等问题,对系统的软件结构及人机界面进行设计,操作方便,性能优异。

3)通过验证掘进机位姿的精度对系统进行测试,试验结果表明:系统能够很好地完成全流程的在线监测及远程控制,通信时间控制在0.01 s 级别,俯仰角误差值控制在0.1°以内,精度控制在99%以上,其他参数均可以满足掘进机位姿监测精度、定位定向及纠偏辅助等功能需求,达到了预期目的,具备推广应用价值。