煤矿机械液压故障及处理分析

赵佳祥

(山西兰花科创玉溪煤矿有限责任公司, 山西 晋城 048214)

0 引言

现如今,随着我国煤炭需求量的不断增加,进而就使得大批的现代化机械设备引入到煤矿井下的生产作业中[1]。而作为井下巷道掘进的重要矿山机械设备,掘进机工作效率的高低将直接关乎到煤矿企业的生产效率以及生产能力的大小。此外,伴随着煤矿机械设备地不断发展,越来越多的新型控制方式、驱动方式以及液压系统引入到井下的掘进设备中,在增加了煤矿企业生产效率的同时,也带来了设备维护以及检修的困难性。存在于掘进设备内部的液压系统,提高了井下掘进机的整体工作动力,然而同时也是最容易出现故障的部分。所以,对掘进机的液压故障展开研究以及处理就显得格外重要。

1 掘进机液压故障及分析

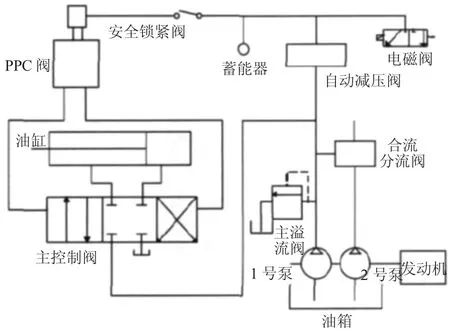

考虑到井下作业环境的特殊性,掘进机在这种恶劣环境下长期工作时,由于载荷大、冲击力强等原因,会对液压系统的正常工作状态产生一定的影响,从而增加系统的故障率[2]。对于一个比较完整的掘进机液压系统,其具体结构组成主要由动力部分、执行部分、控制部分、辅助部分和液压油组成。具体液压系统的结构如图1 所示。煤矿掘进机液压系统在工作过程中常见的故障主要有以下几类:液压油温度高、液压油与空气等杂质混合、辅助部件故障。下面将对这些故障进行逐一的分析探讨。

图1 液压系统组成结构示意图

1)液压油温度过高。当掘进机正常工作时,其液压系统中的液压油温度一般情况下不超过60 ℃,一旦达到了这个温度或者超过了60 ℃,那么会对整个液压系统带来不良的后果,具体表现为掘进机的油缸不进行任何动作或者动作进行的相对迟缓,以及液压系统的密封程度加速老化,导致其密封性能大幅降低。这主要是因为随着液压油温度地进一步升高,流经节流孔或阀芯的液压油流量将增加,这将导致正常工作部件的动作速度变慢。导致液压油油温高的主要因素有液压系统的不合理设计;在驾驶掘进机的过程中出现了不正当的操作。因此,要对设备进行定期的检查,以保障液压油有着足够的冷却循环条件。此外,还要对液压设备进行适当的清洁,避免污垢附着在设备表面,不利于散热。

2)液压油中混入杂质。存在于液压系统内部的种种元件之间都可以很好的相互配合,精密的质地使得部件间存在的缝隙相对较小。此外,元件中还有一个多孔控制阀。如果液压油中混入杂质,杂质可能会流入间隙,导致原始光滑元件表面磨损。在降低精度的同时,它也可能堵塞元件,使其失效。此外,液压系统传动部件的密封圈和密封件一般由橡胶制成,在高温高压下极易脆化,产生颗粒状杂质。所以要对液压油以及传动装置的密封口定期进行检查,防止由于液压油中混入了杂质导致整个系统工作失灵。

3)辅助元件的故障及分析。对于液压系统,辅助部件的故障主要是溢流阀压力过高、过低或直接损坏;方向阀泄漏或操作失败。当安全阀压力过高或损坏时,设备的发动机功率会降低,速度会减慢;但是,当溢流阀压力过低时,会进一步增加液压泵的输出压力,增加液压泵的负载,导致异响或温升。因此,可以通过检测压力来调整溢流阀的压力值,使其稳定在正常大小。

2 液压故障诊断系统的构建

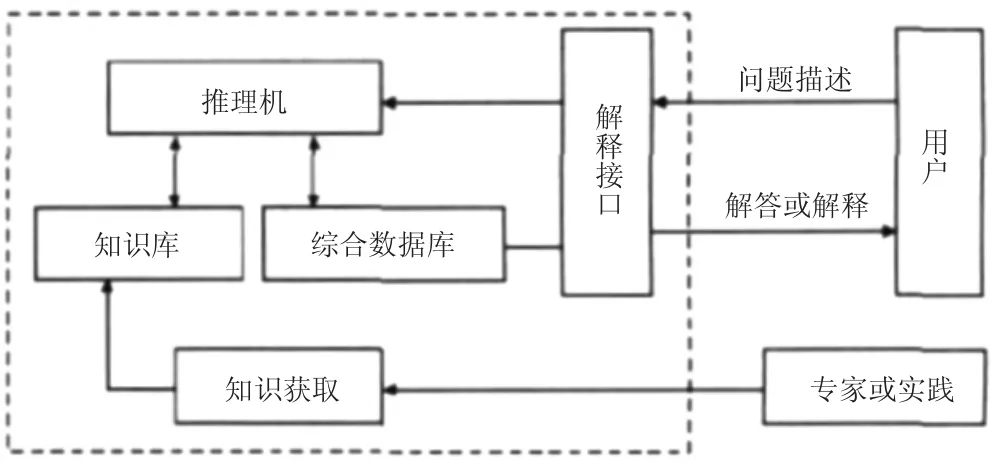

在分析完煤矿掘进机的液压故障后,为了进一步降低设备的故障率,以此为基础,构建了一套科学合理的专家故障诊断系统。该系统是一种有着丰富专业知识的计算机程序系统,能够模拟专家的思维角度来对煤矿机械领域的专门问题进行处理解决,根据专家的思维角度来展开具体的逻辑推理过程[3]。将专家故障诊断系统应用到井下掘进设备的故障诊断中,能够及时准确的对设备的故障做出判断,这也就避免了现场技术人员的水平制约以及人为检修效率低等缺陷,进一步增加了设备故障诊断的准确性及效率。

如图2 所示,是专家故障诊断系统。该系统主要包括人机交互界面、学习机、知识库、综合数据库、推理机和解释界面。此次设计的专家故障诊断系统,在井下掘进设备的液压系统中,预先布置好各种传感器,如温度、压力传感器等等,随着掘进机在井下的工作持续进行,实时采集掘进机液压系统的液压油温度或者辅助元件中关键阀门的压力值大小,这是一个知识获取的过程,并将获取后的数据储存到知识库中。等待数据采集完毕,结合综合数据库一同传输到推理机中对收集到的掘进机液压系统运行状态进行评判,并将最终的评判结果经由解释接口传达到人机交互界面,以便地面的相关技术人员可以及时接收到设备的具体故障信息,做出相应的维修工作,最小限度的控制故障所产生的后果,从而间接增加了井下掘进设备的工作效率以及煤矿企业的生产进度。此外,专家故障诊断系统还可以根据企业的实际工作生产需求,以人机对话的形式对获取的知识展开建立、增加或者纠正相关操作。为了进一步验证该系统的可行性,还需要进行工业性试验来进一步探究。

图2 专家故障诊断系统

3 故障诊断系统的工业性试验

3.1 系统的安装以及部署情况

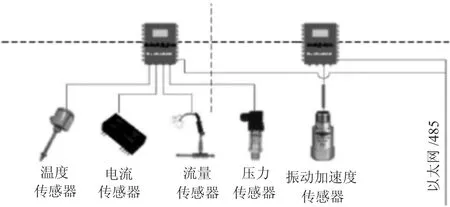

为了测试专家故障诊断系统的实际应用效果,在山西某矿进行了专家故障诊断系统的布置,并开展了相应的井下工业性试验研究。如图3 所示,为各种传感器的布置情况,同时在井下的巷道监控中心以及地面的集控中心进行系统的联合布置。主要的工作情况如下:经由综合接入装置,将多种传感器设备(如温度传感器、电流传感器、流量传感器、压力传感器等)接入到集控平台上,通过集控平台来实时获取故障诊断系统所需的数据,从而实现了对掘进机液压系统工作状态的实时监控。

图3 各种传感器的布置示意图

针对掘进机液压系统的不同位置,其布置的传感器类型也不同。为了防止液压油的温度过高,在油缸附近布置温度传感器来采集油温的大小;通过在液压油的出口处设置流量传感器,可以准确了解液压油的流量大小,以便及时发现液压油中是否掺入了杂质降低了流量;而对于辅助元件的故障则主要通过压力传感器来实现,具体为检测并控制溢流阀压力值的大小。

3.2 井下工业性试验效果

经历了好几个月的井下试验,故障诊断系统可以说在该矿得到了成功的实践。该矿掘进机的液压系统原始的故障定位时间为2 h,在采用了故障诊断系统后,其时间缩短到了2 min。通过知识库可以精准定位故障类型,并迅速锁定故障位置,给设备的检修赢得了时间,如表1 所示,为液压系统故障的处置时间。

表1 液压系统故障的处置时间

通过工业试验还可以看出,系统的有效故障报警率达到98%以上,准确率超过99%,知识库分析故障原因的准确率超过94%,大大降低了掘进机液压系统的故障率。

4 结语

随着煤矿机械化程度地不断普及,在增加企业生产效率的同时,也增加了设备自身的故障概率。本文以掘进机为例,分析了其主要的液压系统故障类型及成因,同时为了进一步降低掘进机液压系统的故障率,又构建了一套液压故障诊断系统。最后,为了验证该系统的可行性,展开了工业性试验,其结果表明故障诊断系统的应用,极大程度地降低了设备的故障率,提升了井下的生产效率。