煤矿掘进机电缆牵引装置的改造及应用

宋志伟

(山西焦煤西山煤电屯兰矿, 山西 古交 030206)

0 引言

在掘进面巷道掘进过程中,传统电缆牵引装置很容易出现电缆线盘圈堆积现象,而且吊挂过程中拖地现象严重,容易受到外界腐蚀回风造成电缆线路的老化短路,引发触电、火灾事故。而且传统电缆移动过程中需人工操作,工作量大安全系数低,严重威胁到掘进工作面安全高效生产作业。结合现场实际情况,对现有自牵引式电缆装置进行改造优化,解决了传统掘进机电缆牵引装置存在的各种弊端,实际应用效果显著。

1 电缆牵引装置的现有设计分析

1.1 现有设计方式及工作流程

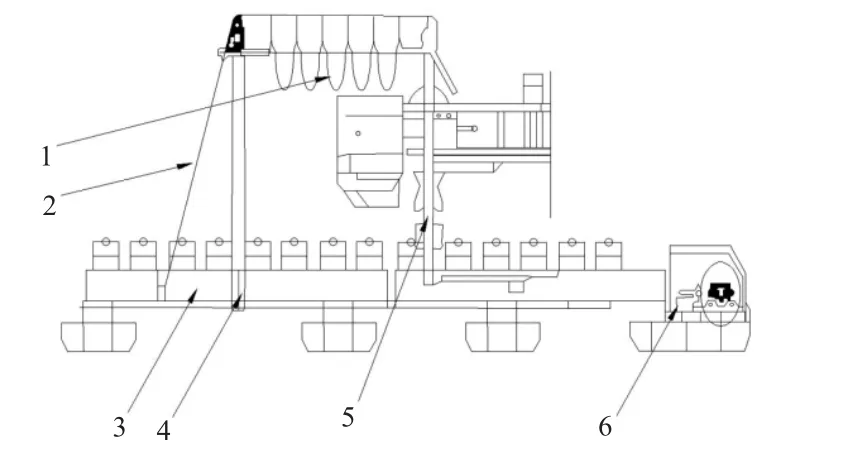

现有电缆牵引装置设计方式为,将掘进机自牵引电缆装置在输送带尾部缓冲架上进行固定安装,焊接2 m 长的钢架作为底座进行固定,底部通过固定座以及法兰螺丝进行固定。并在钢管上端安装固定吊环链,用于布设电缆线路,整体结构如图1 所示[1]。

图1 现有掘进机自牵引电缆装置设计

由图1 可以看出,现有的电缆牵引装置设计方案中掘进机自牵引装置固定在输送机导轨钢架上,其中下端依靠焊接工艺与法兰螺丝进行焊接铆接固定,上端通过安装固定滑轮装置承载电缆线路。通过将电缆线路吊挂在吊环链上,在自身电缆线路重力下以及掘进机的作用力下进行伸缩移动。

1.2 现有电缆牵引装置缺陷

由电缆牵引装置的工作流程及构造可以看出,现有设计方案虽然实现了电缆吊挂装置的自牵引移动效果,同时降低了掘进面工作人员的劳动强度,无需进行打孔吊挂滑轮、搬运电缆线路等操作,提高了井下工作的安全性,但该设计方案仍存在以下两个方面较为明显的弊端:

1)通过焊接工艺及螺栓连接方式将钢架在进行固定,固定效果较差,造成整体框架并不稳定,容易在自牵引装置运行过程中或电缆线路较长时出现倾倒现象,仍需进行钢管框架的整体加固处理,确保自牵引装置运行过程中的稳定性。同时后固定梁及固定座上会承受钢丝绳全部重力,很容易出现偏载问题发生跑偏现象。

2)悬挂电缆线路的吊环链固定方式是直接焊接上固定座,在整个自牵引状置运行过程中,灵活性较差,造成电缆线路与滑轮之间的摩擦阻力较大,长期运行过程中加剧了电缆线路的磨损破坏,同时也增加了自牵引装置运行过程中的摩擦阻力,不利于自牵引装置的运行[2]。同时由于前固定梁在钢架上的位置是确定的,很容易受到采掘巷道的制约,当出现采掘巷道顶板较低区域,自牵引电缆装置无法通过时,必须通过拆卸前固定梁的方式进行处理,严重影响电缆牵引工作效率。

2 自牵引电缆牵引装置改造方案

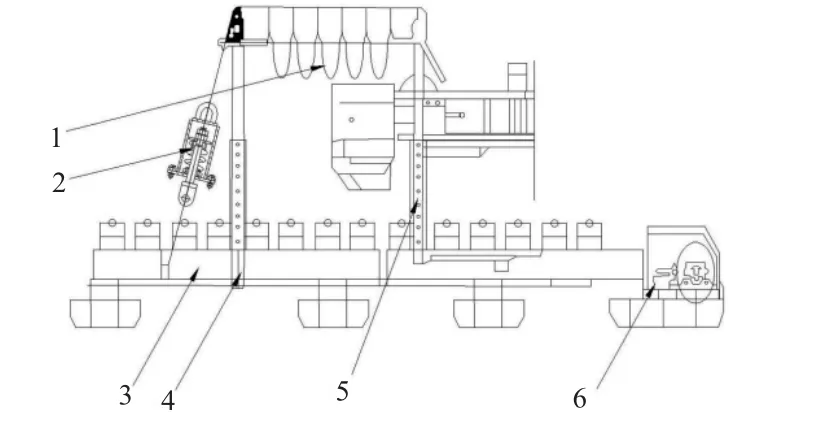

结合掘进工作面掘进机进行截割作业过程中,电缆装置随掘进机设备同步移动的现状进行分析,对于自牵引电缆推移装置的优化设计可以将电缆吊挂装置的钢丝绳及固定梁进行可伸缩、张紧优化设计,其中钢丝绳张紧装置如图2 所示。确保牵引装置可稳定实现电缆线路跟随掘进机输送带同步向前推移的效果,实现电缆牵引装置的稳定高效运行。

2.1 电缆自牵引装置改造设计

结合初步设计方案,对掘进机电缆自牵引装置进行优化改造,整体装置构造包括原有固定梁的可伸缩结构设计以及钢丝绳的张紧装置设计。

1)可伸缩固定梁设计方案。在自牵引装置焊接过程中,首先将钢板按同等间距焊接固定在胶带缓冲架上,再将无缝钢管在钢板上进行固定,同时在连接部位焊接钢条形成三角结构增强稳定性,缓解初步设计方案中自牵引装置因电缆布设长度大出现的整体装置倾倒偏移现象;将原有固定梁改造为可伸缩式结构,通过螺栓进行固定,可依据实际采掘巷道的高度进行灵活调节[3]。

2)在钢丝绳上附加张紧装置。通过附加张紧装置来对电缆牵引装置的偏移现象进行缓解,其中原有电缆牵引装置由于极易出现弯曲或偏离导轨现象,造成受力过大引发钢丝绳的断裂现象。通过设计张紧装置,为钢丝绳提供一定的预紧力,从而极大地缓解了原有电缆牵引装置的偏移现象,确保了电缆线路的稳定高效运行。最后将电缆线路固定在单轨吊环链上,电缆线路跟随掘进机输送带进行同步运行,实现整体掘进机电缆自牵引装置随输送机进行同步运行的效果,完成上述步骤,如图3 所示完成电缆自牵引装置改造优化设计[4]。

图3 电缆自牵引装置结构设计

2.2 新型电缆牵引装置的改造特点

与初步设计方案相比,电缆自牵引装置优化设计方案从整体结构强度以及张紧装置两方面进行了改进,通过在底座上安装钢板以及三角支撑架,并且在钢管上端安装工字钢三角支架以及可伸缩固定梁结构,较好地缓解了现有电缆牵引装置容易受顶板高度影响,频繁拆卸影响掘进效率的问题;同时通过在钢丝绳上设计张紧装置,又增强了自牵引装置的稳定性,提高了电缆线路在单轨吊环链上的滑移效率,主要包括以下优点:

1)掘进机电缆自牵引装置在底座设计上,通过安装钢板以及三角支撑钢条结构,增大了钢管与输送带缓冲架之间的接触面积,大幅提高了掘进机自牵引装置的结构强度,初步设计方案中自牵引装置易于倾倒的现象得到有效缓解,提高了整体装置运行过程中的稳定性。

2)通过在钢丝绳上设计张紧装置,原有钢丝绳悬挂电缆线路受重力向中心聚集的现象得到大幅缓解,避免了电缆线路之间的相互干扰,减少了电缆线路的缠绕打结现象。同时使得初步设计方案中因输送机导轨偏移现象造成的电缆线路磨损摩擦现象以及对电缆自牵引装置带来的摩擦阻力问题得到大幅缓解,提高了掘进机电缆自牵引装置的运行效率,延长了电缆线路的使用寿命。

3)设计完成的新型电缆自牵引装置仅需1 人仅需装置启停看护即可,无需人工推移电缆线路,安全性较高,解决了传统原有电缆推移装置需人工操作的难题,劳动强度得到大幅降低,掘进工作面工作人员的安全性得到有效保障。

3 现场应用效果

将设计完成的煤矿掘进机电缆牵引装置在某矿回风巷进行现场测试应用,应用效果较好。原有电缆牵引装置受顶板高度影响,需多次拆卸手动搬运电缆线路,在长期托运过程中电缆线路磨损程度较大,而且线路缠绕打结现象严重,井下工人劳动量大劳动效率低;通过对掘进机自牵引装置进行优化改造并进行现场测试应用,仅需1 人即可完成电缆线路的牵引运移工作,工作效率得到明显提高。整体掘进机电牵引装置在使用过程中稳定性较高,没有出现倾倒偏移现象,电缆线路也没有出现打结缠绕以及掉落现象,装置运行效果良好。自牵引装置的设计,极大减轻了掘进面工作人员的劳动强度,提高了掘进面工作人员的安全系数。同时通过设计掘进机电缆线路自牵引装置,提高了煤矿企业的采掘设备机械化水平,促进了煤矿企业的智能化、无人化发展,对煤矿企业的安全高效生产开采有着重大意义。

4 结语

通过对掘进机现有电缆线路牵引装置进行分析,并结合采掘巷道的实际情况,从固定梁的可伸缩结构设计以及钢丝绳的张紧装置设计两方面,进行电缆牵引装置的结构优化改造。使得掘进机电缆牵引装置的结构更加稳定,摩擦阻力更低,适用性也更为广泛。通过现场实际应用发现,稳定性较高,使用效果较好。